相控阵探头楔块磨损对检测结果的影响

(葫芦岛北检科技有限公司,葫芦岛 125001)

相控阵超声检测技术是先进的、可靠的无损检测技术,已经应用于我国主要工业领域,例如:“西气东输”管道工程中管道环焊缝的检测,安徽六安和安庆火力发电厂薄壁小径管环焊缝的检测,汽轮机叶片根部和涡轮圆盘的检测、火车轮轴检测、核电站主泵隔热板的检测等。

在实际相控阵超声检测应用过程中,探头的楔块易出现磨损现象,虽然有的相控阵设备具有楔块磨损自校准功能,但其校准的是楔块延时,而没有真正自校准楔块几何尺寸,故原始楔块角度没有改变,因此并未解决实质问题。

相控阵探头楔块的磨损会带来以下问题: ① 造成楔块角度发生变化和缺陷定位出现偏差,使缺陷图像显示的位置发生改变,进而给缺陷评定分析增加难度,会出现误判或漏评的现象;② 造成扇形扫描偏转角发生变化,声束入射角的不同会导致反射率不同,从而使得波幅发生改变,甚至引发漏检。

而相控阵探头楔块加工工艺复杂,制作成本高,更换楔块的成本较高,因此明确楔块磨损程度及其更换时机尤为重要。笔者通过试验验证了楔块磨损对检测结果的影响程度,同时提出在相控阵超声检测过程中定期修正相控阵探头楔块参数的重要性以及更换楔块的必要性。

1 相控阵超声检测设置

1.1 相控阵超声设备

选用以色列的ISONIC-2009型相控阵超声设备,采用按实际几何结构成像的方式。

1.2 相控阵探头

(1) 采用一维线形相控阵探头,其参数为频率7.5 MHz,晶片数为16,两晶片中心线间距p=0.5 mm,单个晶片宽度e=0.4 mm,两晶片间隙g=0.1 mm,曲面晶片的曲率半径为35 mm。楔块曲面直径为60 mm。

(2) 采用一块完好未经磨损的相控阵探头楔块(其几何参数示意见图1),楔块角度α为39°,H1为10 mm,H2为2 mm,W1为8.12 mm,W2为18 mm。

图1 完好未经磨损的楔块几何参数示意

(3) 采用一块磨损且参数已经修正的相控阵探头楔块,楔块角度α为41.9°,H1为9.42 mm,H2为0.56 mm,其他几何参数与图1中相同。

1.3 参考试块

采用DL/T 1718-2017《火力发电厂焊接接头相控阵超声检测技术规程》中的PGD-4试块。

1.4 扫查方式

采用平行于焊缝方向的线性扫查方式。

1.5 检测对象

检测对象是规格(直径×壁厚)为60 mm×8 mm的模拟缺陷试管,该试管中含有4个缺陷,分别是:1#根部未焊透缺陷,其圆周位置为20~50 mm;2#气孔缺陷,其圆周位置为80~83 mm;3#坡口未熔合缺陷,其圆周位置为116~144 mm;4#气孔缺陷,其圆周位置为159~163 mm。对此4个缺陷,相控阵超声均能检测出来。由于2#气孔和4#气孔参数相似,属于一类缺陷,分析时以4#气孔缺陷为代表。通过对根部未焊透缺陷、坡口未熔合缺陷及气孔缺陷的检测来验证楔块磨损对检测结果的影响。

1.6 检测设置参数

一次激发16个晶片;相控阵探头前端距焊缝边缘距离为5 mm;扇扫角度范围为38°~75°。

2 检测结果分析及结论

2.1 根部未焊透缺陷

2.1.1 根部未焊透缺陷的设计参数

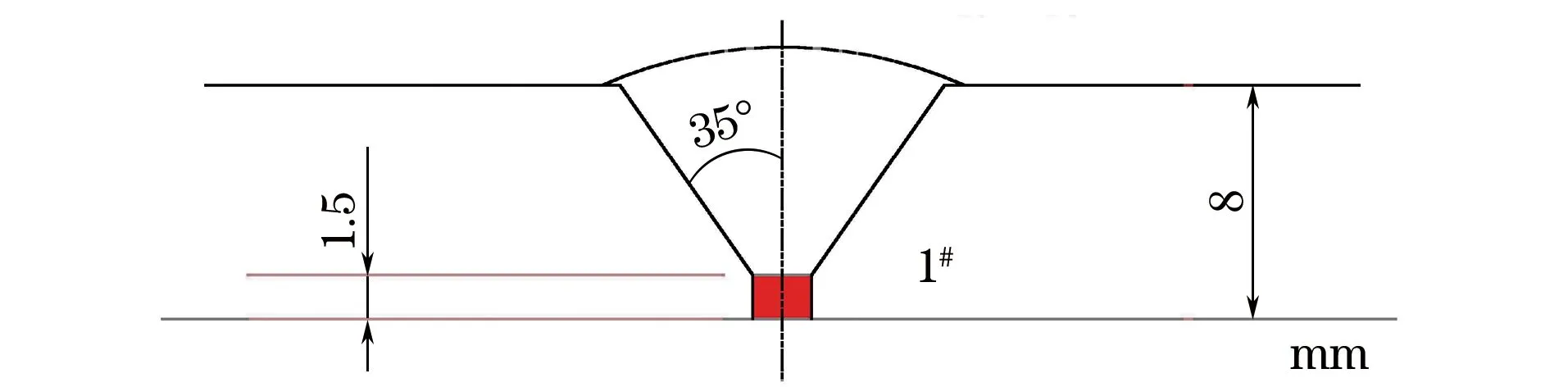

图2 根部未焊透缺陷的设计尺寸

根部未焊透缺陷的设计尺寸如图2所示,其长度为(17±5) mm,深度为(6.5±1) mm,自身高度为(1.5±0.5) mm

2.1.2 根部未焊透缺陷的射线检测结果

射线(DR)检测得到根部未焊透缺陷的长度为13.8 mm,如图3所示。

图3 根部未焊透及坡口未熔合缺陷的射线检测底片

2.1.3 根部未焊透缺陷的相控阵检测结果

2.1.3.1 采用完好(未经磨损)楔块的检测结果

采用完好未经磨损的楔块对根部未焊透缺陷进行检测,得到的图像如图4所示。该图像为S扫描图像,也就是主视图。检测时采用一次波,声束角度为69.5°,波高达到满屏高度80%时增益为37.5 dB,深度为7.9 mm。

图4 采用完好未经磨损楔块检测根部未焊透缺陷的结果

图5 采用磨损且未经过参数修正的楔块检测根部 未焊透缺陷的结果

2.1.3.2 采用磨损楔块的检测结果

(1) 楔块磨损后未经过参数修正

采用磨损且未经过参数修正的楔块对根部未焊透缺陷进行检测,得到的图像如图5所示。检测时采用一次波,声束角度为68.5°,波高达到满屏高度的80%时增益为41 dB,深度为7.9 mm。

图6 采用磨损且经过参数修正的楔块检测根部 未焊透缺陷的结果

(2)楔块磨损后经过参数修正

采用磨损且经过参数修正的楔块对根部未焊透缺陷进行检测,得到的图像如图6所示。检测时采用一次波,图6(a)的声束角度为73.5°,波高达到满屏高度的80%时增益为40 dB,深度为6.9 mm。图6(b)的声束角度为71°,深度为7.9 mm,增益为40 dB时波高为满屏高度的62.4%。

2.1.3.3 检测结果分析

(1) 采用DR射线技术检测出了根部未焊透缺陷(见图3),证明该缺陷是真实存在的。

(2) 未焊透缺陷图像在主视图中显示为位于焊缝根部的中间(见图4),符合根部未焊透缺陷实际产生的位置。

(3) 未焊透缺陷在主视图中显示为偏离焊缝根部中间的位置(见图5),且偏向一侧,接近根部焊趾线位置,不符合根部未焊透缺陷实际产生的位置。说明楔块磨损使得楔块几何尺寸发生了变化,进而造成楔块角度的改变,同时也使扇形扫描角度范围发生了改变,而相控阵超声设备还是按照完好未经磨损的楔块角度等原始几何参数进行计算的,从而导致缺陷图像位置发生变化,进而引起严重误评。

(4) 图6中显示的未焊透缺陷在接近焊缝根部中间的位置,符合根部未焊透缺陷实际产生的位置。图7中的根部未焊透缺陷显示的位置明显优于图5中缺陷显示的位置。说明楔块磨损后参数经过修正,并重新输入至相控阵超声设备探头参数中,相控阵设备按照重新输入的参数计算,最终使检测结果得以正确显示。

(5) 从图4~6中的根部未焊透缺陷定量参数(见表1)看,楔块磨损不仅会造成缺陷图像位置的变化,同时也会造成灵敏度的变化。由表1可见,图5的声束角度与图4的角度相差为1°,两图的灵敏度相差为3.5 dB;图6的声束角度与图4的角度相差4°,两图的灵敏度相差为2.5 dB。说明楔块角度发生变化,声束偏转角度也会发生变化,最终导致缺陷定位和定量出现偏差。由此可得,楔块磨损后,如不进行参数修正,检测结果会出现误评,无法保证检测质量。

表1 根部未焊透缺陷的定量参数

图7 坡口未熔合缺陷的设计尺寸

2.2 坡口未熔合缺陷

2.2.1 坡口未熔合缺陷的设计参数

坡口未熔合缺陷的设计尺寸如图7所示,其长度为(13±5) mm,深度为(2.5±1) mm,自身高度为(2±0.5) mm。

2.2.2 坡口未熔合缺陷射线检测结果

射线(DR)检测得到的坡口未熔合缺陷长度为10.24 mm,如图3所示。

2.2.3 坡口未熔合缺陷的相控阵检测结果

2.2.3.1 采用完好(未经磨损)楔块的检测结果

采用完好未经过磨损的楔块检测坡口未熔合缺陷,得到的图像如图8所示。检测时采用二次波,声束角度为55°,波高达到满屏高度的80%时增益为30 dB,深度为2.9 mm。

图8 采用完好未经磨损楔块检测坡口未熔合缺陷的结果

2.2.3.2 采用磨损楔块的检测结果

(1) 楔块磨损后未经过参数修正

采用磨损且未经过参数修正的楔块检测坡口未熔合缺陷,得到的图像如图9所示。检测时采用二次波,声束角度为51°,波高达到满屏高度80%时的增益为25 dB,深度为2.4 mm。

图9 采用磨损且未经过参数修正的楔块检测坡口 未熔合缺陷的结果

(2) 楔块磨损后经过参数修正

采用磨损且经过参数修正的楔块检测坡口未熔合缺陷,得到的图像如图10所示。检测时采用二次波,声束角度为55.5°,达到满屏高度80%时增益为34 dB,深度为2.8 mm。

图10 采用磨损且经过参数修正的楔块检测坡口 未熔合缺陷的结果

2.2.3.3 检测结果分析

(1) 采用DR射线技术检测出了坡口未熔合缺陷(见图3),证明该缺陷是真实存在的。

(2) 坡口未熔合缺陷在主视图中显示为位于焊缝坡口面(见图8),符合坡口未熔合缺陷实际产生的位置。

(3) 坡口未熔合缺陷在主视图中显示为偏离焊缝轮廓(见图9),也就是不在焊缝里,与焊缝坡口存在一定距离,不符合坡口未熔合缺陷实际产生的位置。说明楔块磨损造成了楔块角度的变化,也造成了扇形角度范围的变化。而相控阵超声设备仍按照完好未经磨损的楔块角度等原始几何参数进行计算,最终导致了缺陷图像位置的改变,因此不能判断该图像显示是缺陷显示还是伪缺陷显示。

(4) 图10中的图像显示,坡口未熔合缺陷位于焊缝坡口面外侧,接近焊缝坡口面,也符合坡口未熔合缺陷实际产生的位置,此图显示的缺陷位置远比图9显示的位置真实。这是由于楔块磨损后参数得到了修正,且修正后的参数被重新输入至相控阵超声设备中,设备按照新输入的参数进行计算,最终使检测结果显示在符合要求的位置。这也说明了楔块在检测过程中要定期修正的必要性。

(5) 从图8~10中坡口未熔合缺陷的定量参数(见表2)来看,楔块磨损不仅造成了缺陷图像位置的变化,同时也造成了灵敏度的变化。图9的声束角度与图8的角度相差4°,灵敏度相差为5 dB;图10的声束角度与图8的相差0.5°,灵敏度相差为4 dB。说明楔块角度发生变化后,声束偏转角度也发生了变化,最终导致了缺陷定位和灵敏度的变化。这也说明楔块磨损后,如不及时进行参数修正或更换,检测结果会出现漏检或误评现象。

表2 坡口未熔合缺陷的定量参数

2.3 气孔缺陷

2.3.1 气孔缺陷的设计参数

气孔缺陷的设计尺寸如图11所示,其直径为(3±0.5) mm,深度为(3.5±1) mm。

图11 气孔缺陷的设计尺寸

2.3.2 气孔缺陷的射线检测结果

射线(DR)检测出的气孔缺陷尺寸为φ2.45 mm,检测结果如图12所示。

图12 气孔缺陷的射线检测底片

2.3.3 气孔缺陷的相控阵检测结果

2.3.3.1 采用完好未经磨损的楔块检测结果

采用完好未经过磨损的楔块检测气孔缺陷,得到如图13所示的图像。检测时采用二次波,声束角度为61.5°,波高达到满屏高度80%时增益为59.5 dB,深度为3.9 mm。

图13 采用完好未经磨损楔块检测气孔缺陷的结果

2.3.3.2 采用磨损楔块的检测结果

(1) 楔块磨损后未经过参数修正

采用磨损且未经过参数修正的楔块检测气孔缺陷,得到如图14所示的图像。检测时采用二次波,声束角度为56°,波高达到满屏高度80%时增益为62.5 dB,深度为2.6 mm。

图14 采用磨损且未经过参数修正的楔块检测 气孔缺陷的结果

(2) 楔块磨损后经过参数修正

采用磨损且经过参数修正的楔块检测气孔缺陷,得到如图15所示的图像。检测时采用二次波,声束角度为63.5°,波高达到满屏高度80%时增益为60.5 dB,深度为4.4 mm。

图15 采用磨损且经过参数修正的楔块检测 气孔缺陷的结果

2.3.3.3 检测结果分析

(1) 采用射线技术检测出了气孔缺陷(见图12),证明该缺陷是真实存在的。

(2) 气孔缺陷在图13的主视图中显示为位于焊缝中部,且处在焊缝轮廓中心线位置。

(3) 图14的主视图显示,气孔缺陷偏离焊缝轮廓中心线,且处于焊缝中上部位置。说明楔块磨损造成了楔块角度的变化,也造成了扇形角度范围的变化,而相控阵超声设备仍按照完好未经磨损的楔块角度等原始几何参数进行计算,最终导致缺陷图像位置的变化。

(4) 图15中显示,气孔缺陷位于焊缝轮廓中心线位置,且处于焊缝中下部。图15显示的缺陷位置明显优于图14显示的缺陷位置,与图13中显示的缺

陷位置相当。这说明楔块磨损后修正的楔块参数重新输入至相控阵超声设备中,设备按照新输入的参数进行计算后,得到的结果显示符合实际要求的位置。

(5) 从图13~15中气孔缺陷的定量参数(见表3)来看,楔块磨损不仅造成了缺陷图像位置的变化,同时也造成了灵敏度的变化。图14的声束角度与图13的角度相差5.5°,灵敏度相差3 dB;图15的声束角度与图13的声束角度相差2°,灵敏度相差1 dB。说明楔块角度变化后,声束偏转角度也发生了变化,最终导致缺陷定位和定量出现偏差。

表3 气孔缺陷的定量参数

2.4 结论

楔块参数未经修正的检测结果与原始楔块参数的检测结果相比较,在最佳角度声束波高达到满屏高度的80%时,声束角度相差最大值为5.5°,灵敏度相差最大值为5 dB。楔块参数修正后的检测结果与原始楔块参数的检测结果相比较,在最佳角度声束波高达到满屏高度80%时,声束角度相差最大值为4°,灵敏度相差最大值为4 dB。由此可断定必须更换该相控阵探头楔块,否则会严重影响检测结果的准确性。

现场大量检测数据的积累及实际经验表明,相控阵探头楔块磨损后,需对楔块角度进行评价:当实际测量的楔块角度与楔块标称值偏差范围在-2°~+2°之间时[1],不必更换楔块,也不需要重新修正楔块几何参数;当实际测量的楔块角度与楔块标称值偏差超出±2°时,应更换楔块,或对楔块进行修磨再重新输入探头几何参数。

3 结语

相控阵超声检测过程中探头楔块磨损经常发生,该磨损超出一定的范围后,会使楔块角度发生变化,进而使扇形扫描角度范围发生变化,从而导致缺陷图像的显示位置和波幅发生变化,最终导致检测结果的不准确。因此,必须定期监测楔块的磨损状态,在楔块角度偏差允许的范围内,检测结果可以接受,否则会出现漏检或误评现象。只有这样,才能既科学、经济地控制检测成本,又能保证检测结果的可靠性,同时保证工程或产品的质量。