MOEMS器件的硅微透镜阵列制造工艺

王 进

(中国科学院苏州纳米技术与纳米仿生研究所纳米加工平台,江苏苏州 215123)

0 引言

近年来,随着光学技术在MEMS(微机电系统)中越来越深入地应用,进一步发展为MOEMS(微光机电系统)。MOEMS的特点是微型化、规模化、集成化,广泛应用于医学、航天、通信等领域。微透镜被广泛地应用于MOEMS中,从而使系统的集成度和性能都得到了提高。

微透镜制作方法主要有:

(1)模压成型法:使材料在热熔或软化状态通过模具压制成型,Du Hwan Cha、Ju Hyeon Choi、Jan-Helge Staasmeyer等人先后对此进行了研究[1-4]。该方法对模具的精度要求较高。

(2)高精密加工法:通过设备的精密控制来加工出微透镜形貌,Tom Nitta等人采用此方法制作了微透镜[5]。该方法对设备要求高,成本高,效率低。

(3)光刻胶热熔法:将光刻得到的圆柱图形加热至高于玻璃化转换温度,使光刻胶在表面张力作用下流动形成微透镜。Ph Nussbaum、Hiroshi Toshiyoshi和T.H.Lin等人先后对此进行了研究[6-10]。该方法制作微透镜工艺简单、成本低,且表面光洁,适于制作微米级的透镜,对毫米级的透镜制作则较为困难。

对于焦平面阵列器件来说,尽管单个像元是μm级,但包含M×N像元阵列的芯片则达到了mm级,与此对应的单个透镜的有效通光口径也达到了mm级。

本文对适于MOEMS器件的硅微透镜阵列制造工艺进行了研究。通过光刻胶热熔法与ICPRIE相结合的方式,实现在硅晶圆上生产微透镜阵列的硅微加工技术。光刻胶热熔法研究了多层涂胶及烘烤的方式以及热熔工艺参数。ICPRIE控制刻蚀选择比达到约1∶1,将光刻胶微透镜转移到硅晶圆上。获得的硅微透镜的通光口径约为2.4 mm,矢高约为99.85 μm。取样长度200 μm范围内测得轮廓最大高度Ry约为70 nm。

1 硅基微透镜阵列制造工艺流程

本文选用4″ 双抛硅晶圆进行试验。制造工艺流程主要包含3道工艺,如图1所示。

(1)厚胶光刻工艺:在硅晶圆上光刻得到圆柱状光刻胶图形;

(2)光刻胶热熔工艺:热熔光刻胶得到球面轮廓;

(3)深硅刻蚀工艺:通过ICPRIE同时刻蚀光刻胶和硅,并通过调节至合适的选择比,将光刻胶微透镜轮廓转移到硅晶圆上。

(a)厚胶光刻形成圆柱状光刻胶图形

(b)光刻胶热熔形成球面轮廓

(c)深硅刻蚀将光刻胶微透镜转移到硅衬底上图1 硅基微透镜阵列制造工艺流程

1.1 厚胶光刻工艺

光刻胶透镜的直径取决于圆柱状光刻胶图形的直径和厚度,随着直径增加,厚度也需增加。否则后续热熔就无法形成球面轮廓。本文选用常用的AZ4620光刻胶,并用多层旋涂法,获得期望胶厚。

试验优化后,厚胶光刻工艺主要步骤及参数如下:

(1)将清洗干净的硅晶圆置于热板上,100 ℃以上烘烤去除水汽;

(2)选用AZ4620光刻胶,800 r/min匀胶;

(3)热板100 ℃烘胶;

(4)重复(2)、(3)步完成3层匀胶;

(5)曝光;

(6)显影。

光刻后测得图形直径为2.4 mm,胶厚65 μm。

1.2 光刻胶热熔工艺

光刻胶轮廓是硅微透镜轮廓的决定因素之一。而光刻胶热熔工艺则决定光刻胶的轮廓。热熔温度过低,就无法得到理想的球面轮廓;热熔温度过高或升温速率过快,就会使光刻胶中的溶剂瞬间挥发而产生大量气泡,从而破坏形成的轮廓。本文通过调节热熔温度和升温速率来获得光洁的球面光刻胶轮廓。

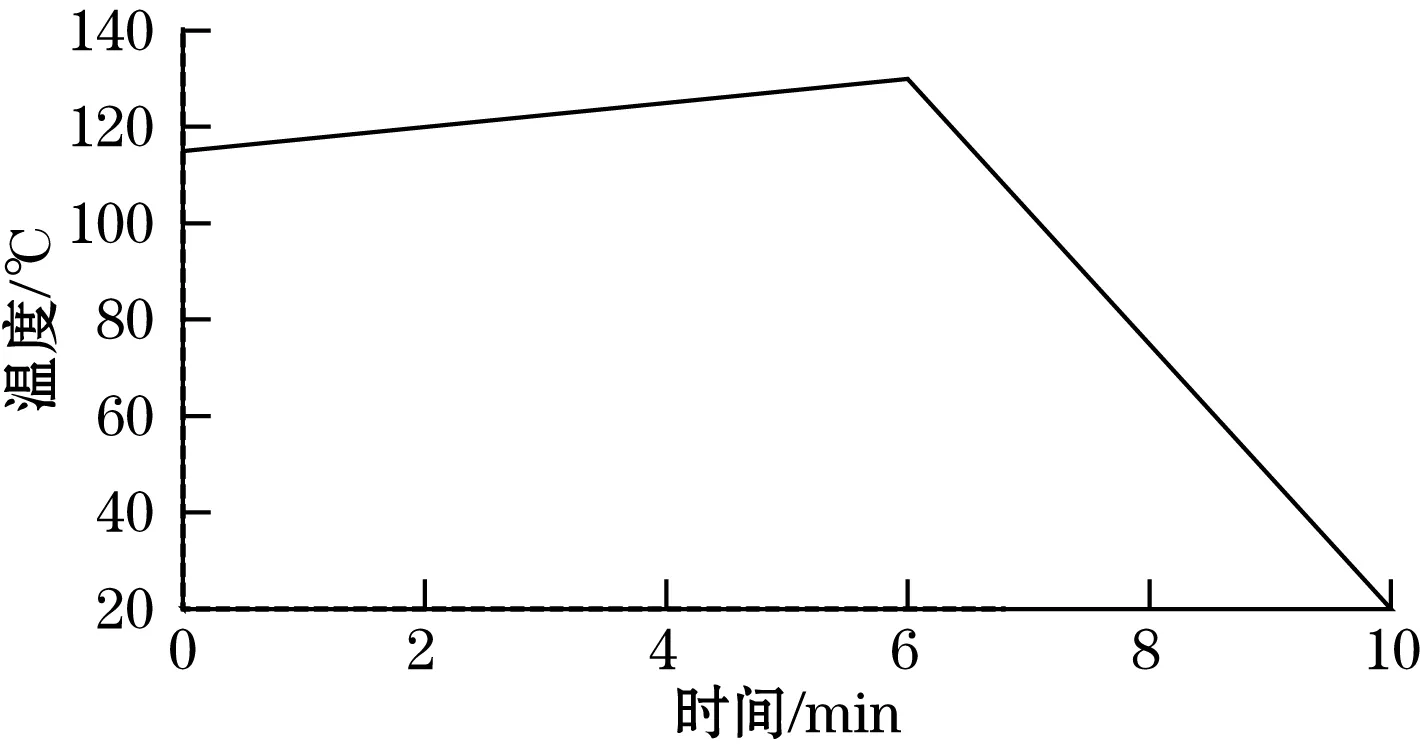

试验优化后,光刻胶热熔工艺曲线如图2所示。厚胶光刻得到的晶圆置于115 ℃的热板上,并以2.5 ℃/min的速率升温至130 ℃,然后取出晶圆并冷却至常温。

图2 光刻胶热熔工艺曲线

热熔后,得到通光口径为2.41 mm、矢高99.9 μm的光刻胶微透镜阵列。

1.3 深硅刻蚀工艺

光刻胶对硅的刻蚀选择比是硅微透镜轮廓的另一个决定因素。通过ICPRIE调节刻蚀选择比为1∶1,将光刻胶微透镜转移到硅衬底上。从而实现mm级硅基晶圆级镜头的制作。当然,也可以调节其他的刻蚀选择比来获得不同曲率的硅微透镜。本文通过调节SF6、C4H8和O2的流量、ICP功率和RF功率、气压等工艺参数来控制刻蚀选择比和表面粗糙度。

试验优化后,主要刻蚀工艺参数如下:工艺气体SF6、C4H8、O2的流量分别为5、30、50 sccm,ICP功率和RF功率分别为1 300、50 W,气压为10 mTorr。

深硅刻蚀后,光刻胶微透镜阵列转移到硅晶圆上,获得的硅微透镜阵列局部显微图如图3所示。

图3 硅微透镜阵列局部显微图

2 测试分析

用台阶仪来测试硅微透镜的表面轮廓和粗糙度。

2.1 硅微透镜截面轮廓扫描

硅微透镜截面轮廓如图4所示。由图4可见,获得的硅微透镜的通光口径约为2.4 mm,矢高约为99.85 μm。

2.2 表面粗糙度测试

扫描硅微透镜阵列之间的刻蚀区域,取样长度200 μm,测得轮廓最大高度Ry约为70 nm,表面较为光洁。

3 结论

(1)本文对适于MOEMS器件的硅微透镜阵列制造工艺进行了研究。通过光刻胶热熔法与ICPRIE相结合的方式,实现在硅晶圆上生产微透镜阵列的硅微加工技术。光刻胶热熔法研究了多层涂胶及烘烤的方式以及热熔工艺参数,获得口径为2.41 mm、矢高99.9 μm的光刻胶微透镜阵列。ICPRIE控制刻蚀选择比达到约1∶1,将光刻胶微透镜转移到硅晶圆上。获得的硅微透镜的通光口径约为2.4 mm,矢高约为99.85 μm。取样长度200 μm范围内测得轮廓最大高度Ry约为70 nm。

(2)通过在不同刻蚀阶段控制不同的光刻胶对硅的刻蚀选择比,可以获得非球面微透镜。

致谢

本研究是依托中国科学院苏州纳米技术与纳米仿生研究所加工平台提供的设备完成的,在此表示感谢。