EPDM绝热层组分对硫化胶中残留硬脂酸含量的影响①

陈 馨,何永祝,周 俊,王明超,陈 雯

(湖北航天化学技术研究所,襄阳 441003)

0 引言

三元乙丙(EPDM)橡胶是由乙烯、丙烯和少量非共轭二烯烃组成的共聚物,由于它具有良好的耐候性、耐热性、密度低等优点,且与多种固体推进剂及壳体复合材料均有良好的相容性,所以成为理想的壳体内绝热材料[1-2]。硬脂酸与氧化锌是合成橡胶中常用的工艺助剂。硬脂酸与合成橡胶有较好的互容性,在过氧化物体系中加入硬脂酸与氧化锌,可提高胶料的硫化程度,促使炭黑等粉末状配合剂在胶料中均匀分散。据资料报道,硬脂酸与氧化锌可反应生成活性硬脂酸锌,溶解一些硫化后的网外物质,还有助于减少配合剂的迁移性,使配合剂体系达到某种平衡[3]。

橡胶绝热层配方中的硬脂酸用量通常为1~3 phr,尽管用量很少,但硬脂酸作为一种含有—COOH基团的小分子酸性助剂,在绝热层中可能会发生残留,进行迁移至衬层/推进剂界面,当硬脂酸迁移至衬层中,一方面可与衬层中的—NCO基团发生反应,降低衬层的实际固化参数,另一方面,硬脂酸还能在推进剂固化期间消耗界面区域的—NCO基团,降低衬层/推进剂界面的有效化学反应和界面推进剂的固化参数,降低界面交联密度,致使界面破坏,且迁移至衬层中的硬脂酸含量越高,界面粘接强度越低,界面发粘情况越严重[4]。

在实际应用中发现,当EPDM绝热层在大型工房中进行硫化时,工房内温度能达到150~160 ℃,但贴覆绝热层的砂芯模温度实测值通常只有130 ℃左右。因此,掌握低温(130 ℃)下硫化后绝热层中游离硬脂酸的含量及其影响因素,以控制衬层/推进剂界面区域的硬脂酸含量有重要意义。

本文研究EPDM绝热层中硬脂酸与氧化锌的反应活性和反应历程,且探究了绝热层常用配方中的组分对于硫化后游离硬脂酸含量的影响。

1 试验

1.1 主要原材料

三元乙丙橡胶,第三单体为乙叉基降冰片烯(ENB),乙烯含量53.0%~59.0%,碘值为每百克ENB中有19~25 g,日本三井公司进口;过氧化二异丙苯(DCP),工业级,纯度≥98%,国营太仓塑料助剂厂;硬脂酸,工业级,杂质≤2%,酸值为212 mg(KOH)/g,马来西亚进口;氧化锌(ZnO),干品纯度≥99.4%,兰州黄河锌品有限责任公司;气相法白炭黑,A380,pH值3.5~5.5,宜昌汇富硅材料股份有限公司;SAI,工业级,武大有机硅材料有限公司;CR-1,工业级,成都市武侯技术有限公司;LPO,化学纯,洛阳化学试剂厂。

1.2 仪器设备

SK-160B 型双辊筒炼胶机,无锡明达橡塑机械有限公司;MDR-2000E 型橡胶平板硫化仪,宁波力东机械科技有限公司。

1.3 试样制备

将EPDM、硬脂酸和ZnO、过氧化二异丙苯(DCP)、其他绝热层原材料在SK-160B型双辊筒炼胶机上混炼均匀、薄通、出片。混炼胶停放72 h后,在平板硫化机上进行硫化制样,硫化温度为130 ℃,硫化时间不等,压强10 MPa。

1.4 性能表征

液相色谱-质谱联用分析 (LC-MS):采用美国安捷伦公司Agilent6120/PS-0944型液相色谱-质谱联用仪测定硫化胶中残留硬脂酸含量。由于试验用硬脂酸为工业级硬脂酸,其中含有软脂酸和硬脂酸,测试结果均为两者含量之和。

傅里叶变换衰减全反射红外光谱(ATR-FTIR):采用德国Bruker公司TENSOR27型傅立叶变换红外光谱仪对样品的化学键或官能团进行检测。分辨率为4 cm-1,扫描次数为32次,测试范围650~4000 cm-1。

TG-DSC分析:美国TA公司SDT Q600 TG-DSC联用仪。升温范围为20~1000 ℃,动态氮气气氛,其流速为100 ml/min,升温速率β=10 ℃/min。

粒度测试分析:采用珠海欧美克TopSizer激光粒度分析仪测定粒子的二次粒径。采用湿法测定,温度为5~40 ℃,湿度小于80%。

2 结果与讨论

2.1 原材料性能

2.1.1 硬脂酸

橡胶中常用的硬脂酸为工业级硬脂酸,包含软脂酸和硬脂酸。硬脂酸的结构式为CH3(CH2)16COOH,相对密度为0.94 g/cm3,熔点70~71 ℃,常压下沸点为383 ℃,相对分子质量284.48。软脂酸的的结构式为CH3(CH2)14COOH,相对密度为0.85 g/cm3,熔点63~65 ℃,常压下沸点为351 ℃,相对分子质量256.42。

采用液相色谱仪分析工业硬脂酸的组成,见表1。

表1 工业硬脂酸的含量

表1结果表明,工业硬脂酸中含有约57%~58%的硬脂酸(18C酸)、41%~43%的软脂酸(16C酸)以及0%~1%的其他物质,共实验了5个批次。结果表明,工业硬脂酸中的18C酸含量均高于16C酸。

2.1.2 氧化锌

氧化锌是橡胶制品中常见的无机活性剂,对硫化过程中化学交联键的形成速度,类型和数量有重要影响,基本性能见表2。

2.2 氧化锌与硬脂酸的反应活性

2.2.1 氧化锌与硬脂酸的反应

工业上,硬脂酸锌的合成方法主要有三种:

(1)湿法间接合成工艺;

(2)湿法直接合成工艺;

(3)熔融或半熔融合成工艺。

表2 氧化锌的基本性能

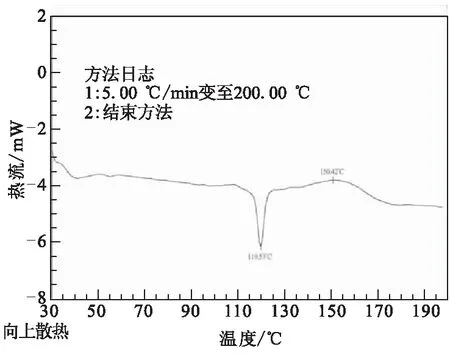

这三种合成手段都对反应过程中反应物的物料比、加料速度、外界溶剂介质、反应温度、催化剂、pH值和压力等条件有一定要求[5]。由于橡胶产品在实际硫化过程中的温度、压力和反应时间均由EPDM硫化体系决定,与氧化锌和硬脂酸的最佳反应条件存在一定差异,因此为验证氧化锌与硬脂酸在EPDM绝热层中的可反应性,将氧化锌与硬脂酸按配方比加至EPDM橡胶中,混炼均匀后测得的DSC图谱如图1所示。

图1 ZnO/YS/EPDM体系的热流变化情况

从图1中可看出,当EPDM橡胶中只有氧化锌与硬脂酸存在时,DSC曲线上的第一个吸热峰(起始温度110 ℃,峰温119.53 ℃)即为二者的反应峰,说明在EPDM橡胶中氧化锌与硬脂酸的反应温度约为120 ℃。因此,当EPDM绝热层在130 ℃条件下进行硫化时,氧化锌与硬脂酸具备反应条件。

2.2.2 表观反应活化能

为探究氧化锌与硬脂酸的反应活性,对氧化锌与硬脂酸的研磨混合物和混炼胶进行活化能测试,通过Arrhenius公式求得:

k=Ae-Ea/RT

(1)

式中k为反应速率常数,即实验升温速率β,K/s;Ea为表观反应活化能,J/mol;T为峰值温度,K;R为气体常数,R=8.314 J/(mol·K);A为表观指前因子,s-1, e为自然常数。

对Arrhenius公式两边取对数,可得到以下关系:

lnk=lnA-Ea/RT

(2)

根据lnk对1/T作图得到的拟合直线斜率,即可求出反应活化能,计算结果见表3。

由表3可看出,混炼胶中氧化锌与硬脂酸的反应活化能比二者混合物的活化能要高得多,说明当氧化锌与硬脂酸在EPDM橡胶中分散后,反应所需的能量更高。

表3 氧化锌-硬脂酸混合体系表观活化能

2.3 氧化锌与硬脂酸在EPDM绝热层中的反应

设计EPDM绝热层简单配方体系(EPDM/DCP/ZnO/YS),改变体系中氧化锌与硬脂酸的配方比,采用高效液相色谱仪测试硫化后绝热层胶片中游离硬脂酸的含量。绝热层胶片厚2 mm,硫化温度为130 ℃,硫化时间分别取4、5、6、7 h,压强为10 MPa。测试结果取4个硫化时间下的均值,结果见表4。

表4 绝热层硫化胶片中游离硬脂酸的含量

由表4可看出,在简单体系未添加氧化锌的1号和2号样品中,硬脂酸含量基本接近理论值。随着氧化锌的加入和硬脂酸与氧化锌份数比的改变(样品3~7),绝热层硫化胶片中游离硬脂酸的含量已完全消失。这是由于在硫化过程中硬脂酸与氧化锌反应生成了硬脂酸锌,根据配方中原材料加入量计算,氧化锌(1 phr)与硬脂酸(1 phr)的摩尔比为0.012 3∶0.003 8,而反应中氧化锌与硬脂酸的摩尔比为1∶2,即配方体系中氧化锌的摩尔数远大于硬脂酸的摩尔数,因此,在简单体系下绝热层硫化胶片中不会残留硬脂酸。

但在实际生产过程中,绝热层硫化胶片中残留硬脂酸含量基本不为零,这就说明其他绝热层原材料对硫化过程中氧化锌与硬脂酸的反应存在一定影响。

2.4 绝热层常用组分对硫化胶中游离硬脂酸含量的影响

2.4.1 绝热层中单一组分对硫化胶中残留硬脂酸含量影响

采用正常开放式炼胶工艺,在EPDM/DCP简单体系中分别加入不同主要原材料,采用高效液相色谱仪测试硫化绝热层胶片中游离硬脂酸的含量,测试结果见表5。由表5可见,在EPDM/DCP简单体系中添加补强剂A380、阻燃剂CR-1、硅烷偶联剂SAI后绝热层硫化胶片中游离硬脂酸含量都有所增加。其中,添加A380后的硫化胶片中硬脂酸含量最高,而加入其他添加助剂的胶片中硬脂酸含量都在万分之几的水平。

表5 单组分的实验结果

这是由于硬脂酸与金属氧化锌反应生成硬脂酸锌,而硬脂酸锌在酸性介质的存在下,又可转化为硬脂酸和金属氧化锌。

说明这些工艺助剂由于生产过程中残留的无机酸或者是材料本身具有酸性物质特性对反应造成影响,使得硫化胶片中的游离硬脂酸含量增加。

2.4.2 绝热层中多组分对硫化胶中残留硬脂酸含量影响

研究表明,补强剂A380、阻燃剂CR-1、硅烷偶联剂SAI等助剂均能影响绝热层硫化胶片中游离硬脂酸含量,为探究其对氧化锌与硬脂酸的反应影响是否具有协同作用效应,在DCP简单硫化体系基础上进行正交实验添加助剂,液相测试均值结果见表6。由表6可见,在含有二组元添加助剂的硫化胶片中残留硬脂酸含量大小顺序为A380+CR-1>A380+SAI>SAI+CR-1,其中,A380+CR-1组合与SAI+CR-1组合中残留硬脂酸含量基本与二者单独添加进绝热层后残留量之和基本一致,说明彼此之间并无协同效应,而A380+SAI组合中硬脂酸残余量比二者单独添加进绝热层后残留量之和更低,说明SAI与A380之间存在相互作用关系。在含有三组元和四组元混合添加助剂的硫化胶片中,残留硬脂酸含量也相对各组分之和有所降低,对比说明SAI在一定程度上能降低A380对氧化锌与硬脂酸反应的影响程度,减少绝热层中硬脂酸残余量。

表6 多组分的实验结果

2.5 补强填料A380对游离硬脂酸含量影响机理分析

综合分析2.4.1节实验结果认为,气相法白炭黑A380对反应影响的可能原因有三方面:

(2)白炭黑粒子自身的纳米效应,比表面积高达355.71 m2/g,且表面孔隙率高,活性中心多,在绝热层配方中加入份数大。

(3)白炭黑的表面化学性质。

图2为白炭黑A380红外谱图,图中3444 cm-1处的宽峰为二氧化硅表面结合羟基及吸附水的Si—OH反对称伸缩振动峰;1632 cm-1处的峰为表面吸附水H—O—H的弯曲振动峰;1102、809、470 cm-1三处的峰为水合二氧化硅的特征峰,分别代表Si—O—Si键的反对称伸缩振动峰、对称伸缩振动峰和弯曲振动峰[6]。

依据A380的红外谱图和已有研究[7],推断白炭黑的表面模型如图3所示。由图3可知,白炭黑粒子表面的羟基主要有两种类型:一种是相邻的羟基,由于相邻较近,故以氢键形式彼此结合;第二种类型是被硅氧烷隔开的孤立羟基,包括隔离羟基和双羟基,这种羟基本身不形成氢键,所以氢原子的正电性特别强,很容易和负电性原子如氧、氮等发生氢键吸附。

图2 A380样品的FT-IR 图谱

图3 A380样品的表面模型

由于表面有大量硅氧烷和硅烷醇基团,其中硅氧烷基为非极性,具有疏水性;羟基为极性,具有亲水性,白炭黑是一种两性物质,且表面羟基能部分水解,起弱酸作用。因此,表面羟基具有醇和酸的双重特性[8],如图4所示。

图4 A380样品表面羟基水解示意图

解离产生的自由氢离子在一定程度上易影响氧化锌与硬脂酸逆反应的进行,促使反应生成的硬脂酸锌重新转化为硬脂酸与金属氧化锌。这也是补强填料SiO2影响绝热层硫化胶中残留硬脂酸含量的重要原因。

综上,A380由于pH值小,比表面积大,在绝热层中添加份数多,表面含有大量活泼硅醇基团,易在混炼加工过程中解离出氢离子,与氧化锌与硬脂酸反应生成的硬脂酸锌作用,使其又重新转化为硬脂酸和氧化锌,导致绝热层中游离硬脂酸含量增加。

2.6 硅烷偶联剂对游离硬脂酸含量影响机理分析

硅烷偶联剂作为一种具有双反应官能团的化合物(化学通式为X3-Si-R,其中X表示易水解基团,一般为烷氧基,过氧基等,R表示有机官能团,如巯基、氨基、乙烯基等有机官能团),对无机填料具有特殊的化学结合能力,分子一端的活性基团能与白炭黑表面的硅醇基脱水缩合发生酯化反应,从而改变白炭黑表面物理化学性质,另一端的R有机官能团能与橡胶分子链中的双键,或与由于机械应力作用所产生的橡胶分子链自由基发生反应,最终通过硅烷偶联剂作为桥梁,将橡胶分子和填料连接起来[8]。

硅烷偶联剂改性白炭黑通常有两种反应机理:一是在实际混炼操作过程中,因为未能保持绝对的干燥,A380表面会吸附少量空气中的水分,当加入偶联剂时,部分偶联剂遇到吸附水后发生水解,产生硅醇(Si—OH),一部分硅醇和SiO2表面的羟基缩合,另一部分和其他硅烷偶联剂分子中硅醇缩合,形成多聚体;二是没有发生水解的硅烷偶联剂直接与SiO2表面的羟基发生化学反应,以化学键的形式连接形成有机硅界面层,反应过程如图5所示。

图5 硅烷偶联剂改性白炭黑示意图

白炭黑A380经过硅烷偶联剂改性后,表面部分羟基发生化学反应,可解离的硅醇基数目减少,从而降低了A380对EPDM绝热层中氧化锌与硬脂酸反应的影响,但由于硅烷偶联剂上仅有一个水解的硅醇基团与白炭黑粒子表面上的羟基发生反应,其他的硅醇基团都与相邻的硅烷分子结合,使得加入硅烷偶联剂后的绝热层硫化胶片中硬脂酸残留量仅略有降低。而且白炭黑在配方中加入份数通常为10~30 phr,而硅烷偶联剂加入的份数仅为1~3 phr,白炭黑质轻松散在混炼过程中极易飞扬,导致改性效果不佳,但经过硅烷偶联剂改性后的白炭黑,由于表面硅醇基发生酯化,粒子由亲水性转变为疏水性,在EPDM胶料中的相容性和分散性得到改善。

2.7 阻燃剂和液体石蜡对游离硬脂酸含量影响机理分析

阻燃剂聚磷酸铵(CR-1)是一种高效的无卤阻燃剂,分子结构通式为(NH4)n+2PnO3n+1,含磷量高达30%~32%,含氮量为14%~16%。通常按聚合度n的大小可分为Ⅰ型聚磷酸铵(n<100)和Ⅱ型聚磷酸铵(n>1000),Ⅱ型聚磷酸铵的热稳定性和耐水解性较好。其中Ⅰ型聚磷酸铵在150 ℃以上开始分解,Ⅱ型聚磷酸铵要在300 ℃以上才分解成磷酸和氨[10]。因此,当绝热层在130 ℃下硫化时,高聚物CR-1化学稳定性好,不发生分解产生磷酸。但CR-1中由于含有铵根离子,在混炼过程中可部分解离产生自由氢离子,影响体系的化学反应环境,导致绝热层中游离硬脂酸含量增加。

液体石蜡(LPO)作为有碳原子数在8~24之间的正构烷烃构成的一种精炼液态烃的混合物,呈无色透明油状,不溶于水、乙醇,且对光、热、酸等稳定。在EPDM绝热层中液体石蜡主要是作为加工助剂,用来湿润粉料,改善绝热层的加工性能。由于液体石蜡具有良好的化学稳定性,无论是在混炼加工过程,还是在硫化过程中,都不会分解产生影响氧化锌与硬脂酸反应的酸性离子,因此对EPDM绝热层中残留硬脂酸含量不会造成影响。

3 结论

(1)EPDM绝热层中添加的硬脂酸和氧化锌助剂在高温硫化过程中生成的硬脂酸锌盐能在无机酸等因素作用下重新转化为硬脂酸与氧化锌。

(2)绝热层配方中的补强填料、阻燃剂、增粘树脂、硅烷偶联剂等会影响硫化胶片中游离硬脂酸的含量,影响程度与其本身的特性有关。

(3)补强填料A380由于pH值小,比表面积大,在绝热层中添加份数多,且表面含有大量活泼硅醇基团,易在混炼加工过程中解离出氢离子,与氧化锌与硬脂酸反应生成的硬脂酸锌作用,使其又重新转化为硬脂酸和氧化锌,导致绝热层中游离硬脂酸含量增加。

(4)硅烷偶联剂能通过与白炭黑表面的硅醇基反应对其进行改性,减少白炭黑表面可解离的硅醇基数目,进而降低对EPDM绝热层中氧化锌与硬脂酸反应的影响,减少硫化胶片中游离硬脂酸的含量,但改性效果有限。