正流量挖掘机动臂液压系统仿真与实验研究

(1.徐州工程学院 机电工程学院, 江苏 徐州 221018; 2.北京精密机电控制设备研究所, 北京 100076;3.哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150001)

引言

液压挖掘机是工程建设中不可或缺的装备之一,广泛应用于军事、矿山、水利、交通和市政工程建设等领域。液压挖掘机的作业工况复杂多变,载荷变化大,造成挖掘机的燃油消耗大、排放差。挖掘机在工作过程中,动臂与铲斗、斗杆的复合动作实现挖掘和装卸,动臂动作频繁、消耗能量大,动臂在下降时,重力势能经过阀口节流作用转化为热量而浪费掉, 造成极大的能量损失[1]。

国内外众多的科研人员进行了挖掘机动臂系统方面的研究。徐兵等[2]进行了泵阀协同比例控制的研究,其原理类似于正流量,可以按需供给流量,研究表明比负载敏感系统的压力裕度减小0.7 MPa,同时具有很好的流量精度和操控手感。王庆丰[3]为了改善动臂的操作性,提出了复合型动臂势能回收系统,采用节流阀和液压马达-发电机串联的结构形式,通过控制发电机输出的电磁转矩,使得节流阀进出口压降保持在较小的恒定值,根据手柄调节节流阀开度即可控制液压缸的下放速度,试验结果表明动臂势能回收方案能够取得较好的动臂控制性能,在标准作业工况下,动臂势能回收效率可达到50%左右。权龙等[4-5]进行了在原有负载敏感驱动回路的基础上基于三腔液压缸的工作装置自重液气平衡势能回收利用方法,建立了基于三腔液压缸的液压挖掘机测试样机,测试结果表明增加液气储能容腔后,提高了系统运行的平稳性,动臂运行过程中的能耗降低48.5%,峰值功率降低64.7%,节能效果显著。何清华等[6]研究了混合动力挖掘机势能回收,采用蓄能器与电池双储能元件,通过参数匹配和总体控制策略后系统具有较好的操控性能和能量回收效果。赵丁选等[7]研究了蓄能器回收重力势能,通过与普通挖掘机动臂下降过程能耗的比较,可以实现节能比率14.8%。叶月影等[8]研究了采用闭式系统的动臂节能方案, 其原理是采用容积控制,避免了采用阀控的节流损失,可提高效率50%。于安才[9]采用二次元件实现回转和动臂势能的回收,并设计了智能PID控制策略进行能量管理方面的研究。

TAFAZOLI S等[10]对挖掘机动臂的运动关节和不同姿态下的惯量参数计算进行了研究,可以为液压系统的动力分析提供依据,但是没有结合液压动力系统进行研究,也没有进行实验测试。HAGA M等[11]研究了挖掘机的智能挖掘控制系统,安装了激光测距仪,通过位置闭环控制动臂运动实现对挖掘深度的自动控制。FELIX NG等[12]进行了挖掘机动力匹配方面的研究,对发动机和铲斗的大小的匹配进行了研究,通过铲斗大小的匹配可以实现最佳的工作效率,实现节能。STENTZ A等[13]研究了挖掘机的自动装载,通过设置扫描传感器自动识别卡车的位置,通过控制器自动控制动臂进行装载动作,避免了挖掘机动臂与卡车的碰撞。

1 正流量挖掘机动臂液压系统原理

正流量控制液压挖掘机动臂回路的液压系统原理图如图1所示。

先导泵P3为操控系统提供先导压力,操控手柄出口的先导压力控制动臂阀1和动臂阀2的阀芯位置,同时提供给主泵的变量机构,实现主泵的排量随着先导油压力的大小而变化。先导油的压力越高, 泵的排量越大,即实现了正流量挖掘机液压系统。当主阀没有先导控制信号时,主阀工作在中位,液压泵出口的液压油经过主阀后流回液压油箱,属于开中心液压系统。

图1 正流量挖掘机动臂系统液压原理图

为了保护动臂液压缸的进回油管路压力不超过额定值和避免吸空现象,在动臂液压缸的进出油口都设置了溢流补油阀。为实现补油功能,回油管路设计了4 MPa 的回油背压。当管路压力超过弹簧所调定的压力时,液压油克服弹簧力实现溢流阀的开启,起到保护系统安全的功能。当高压管路压力低于补油背压时,液压油从补油背压流向吸空的管路,实现补油防吸空的功能。为避免动臂在重力作用下自由下落,设置了单向锁止阀,在没有落臂先导信号时,无杆腔的压力同时作用在单向阀芯的弹簧侧,单向阀芯压紧在阀座上,动臂无杆腔的液压油无法流向主阀。当有落臂信号时,单向阀的弹簧腔与液压油箱相连,压力油可以打开单向阀,实现动臂无杆腔的压力油经过主阀流回油箱的功能。

2 正流量控制挖掘机动臂液压系统建模与仿真

挖掘机动臂机械结构简图如图2所示,为简化动臂液压缸的动作过程的特性,假定斗杆液压缸最大缩回,铲斗液压缸最大伸出,铲斗里面土石量固定,即载荷固定。

图2 挖掘机动臂结构图

根据余弦定量,动臂液压缸与动臂和机体构成的三角形ΔABC中,边lAB与边lAC的夹角为θ,公式为:

(1)

lAB为点A与B之间的距离,由挖掘机上车的结构参数决定,是确定值。lAC为点A与C之间的距离,由挖掘机动臂的结构参数决定,是确定值。lBC是动臂液压缸的长度,是变量,由液压系统控制动臂液压缸的伸缩量来决定,通过控制动臂液压缸的伸出长度来控制动臂的旋转角度,即控制了动臂的起落。

以动臂的旋转中心为原点建立直角坐标系,边lAB与x轴的夹角为β,β为已知的定值,由挖掘机在结构设计时已经确定,起臂时动臂的力矩平衡方程为:

(2)

落臂工况动臂的扭矩平衡方程为:

(3)

式中,GD为臂架机构结构件和铲斗物料的重力之和。LD为臂架机构重心对旋转中心的力臂,LD=lADcos(θ-γ-β)。FC为动臂液压缸的推力,FC=pAAA-pBAB。LC为动臂液压缸对动臂的驱动力臂,LC=lACcos(θ-β)。Mf为动臂绕旋转轴的摩擦力矩。

根据能量守恒,动臂起落过程中液压能转化为动臂的动能和势能,公式为:

(4)

(5)

动臂液压缸无杆腔的流量为:

QA(t)=vAA

(6)

动臂液压缸有杆腔的流量为:

QB(t)=vAB

(7)

式中,QA(t)为动臂液压缸无杆腔的流量,L/min;QB(t)为动臂液压缸有杆腔的流量,L/min;AA为动臂液压缸无杆腔截面积,mm2;AB为动臂液压缸有杆腔截面积,mm2。在液压阀的起闭瞬间阀口处存在局部节流压力损失,起到节流调速的目的,在动臂下落时起到平衡重力负载的作用,节流压力差为:

(8)

式中,ξ为局部阻力系数;ρ为液压油密度,kg/m3;v为液压油的流动速度,m/s。正流量挖掘机主要元件的参数表如表1所示。

正流量液压挖掘机给定手柄的信号正比例于先导油的信号,液压泵的排量正比例于给定的液压先导信号,忽略发动机的特性,假定发动机为恒转速,则输出的流量正比例于给定的信号,仿真给定的信号如图3所示。

表1 挖掘机样机主要技术参数

图3 给定信号

根据建立的正流量液压挖掘机动臂液压系统的数学模型,动臂液压缸的位移仿真曲线如图4所示。

图4 动臂液压缸位移

从图4中可以看出,动臂液压缸在正流量时能够平稳的伸出和缩回,很好的体现操作意图,操控性好。

起臂过程的无杆腔的压力仿真曲线如图5所示。从图5中可以看出动臂液压缸在起始位置时压力较大,因为此时的动臂液压缸的力臂小,重力产生的力臂大,随着动臂起升角度的变化下腔压力在降低。

起臂的末端由于力臂的减小无杆腔的压力又开始增大。落臂过程无杆腔的压力曲线如图6所示。

图5 起动臂无杆腔压力仿真曲线

图6 落臂时无杆腔压力仿真曲线

从图6中可以看出落臂过程无杆腔的压力由节流损失产生的,落臂的回油节流面积由手柄先导压力油和无杆腔的压力控制,构成容积节流调速回路,手柄先导压力油压力高则主阀的开口面积大,节流损失小。无杆腔的压力高时单向锁止阀的开口面积大,落臂速度加快。图6可以看出,由于存在反馈控制,在落臂起始阶段存在压力抖动。结合图1可以看出,当无杆腔压力小于弹簧力时,单向锁止阀关闭,回油路封闭,产生困油,压力急速升高。当压力升高到大于弹簧力时,单向锁止阀开启,无杆腔的压力急速下降,产生了压力波动。

3 正流量挖掘机动臂液压系统测试

在挖掘机样机上进行了测试,压力传感器用来测量泵出口压力和动臂液压缸有杆腔和无杆腔的压力,采用德国REXROTH公司生产的HM17-1X/400压力传感器,压力传感器测量范围为0~40 MPa,输出信号类型为4~20 mA。测量动臂液压缸的位移采用KEYENCE公司生产的位移传感器,型号LR-TB5000,测量范围为60~5000 mm。挖掘机样机测试如图7所示。

正流量液压挖掘机的主泵反馈压力测试曲线如图8所示。

图7 挖掘机样机测试

图8 主泵的反馈压力测试曲线

测试压力即图1中节流阀的阀前压力。当没有先导信号时,主阀工作在中位,泵的出口通过节流阀连通油箱,可以看出多路阀在中位时泵的出口压力为4 MPa,泵的出口压力反馈给泵的变量机构,使泵的排量为最小,实现待机时能耗最小。

正流量液压挖掘机在动臂起落两次时,泵的出口流量测试曲线如图9所示。

图9 泵的出口流量测试曲线

可以看出,起臂时通过双泵合流提高起臂的速度,落臂时仅泵1提供流量,在中位时泵提供较小的流量保持待机状态。泵提供的流量与操作手柄成正比例关系,操控性好。

动臂起落两次动作时动臂液压缸的位移与泵的出口压力测试曲线如图10所示。

测试曲线中可以看出先建立压力,然后动臂液压缸才开始动作,这是由于液压油的可压缩性和动臂的惯性决定的。两次起臂时泵出口的压力是不一样的,这是由于操作手柄两次的操作不完全一样,由于人在操作手柄时存在抖动,额外的增加了加速度,表现为泵出口压力的波动。下落时泵的出口压力为4.5 MPa,比系统的补油压力高0.5 MPa。正流量挖掘机起落臂时动臂液压缸的压力测试曲线如图11所示。

图10 缸位移与泵出口压力曲线

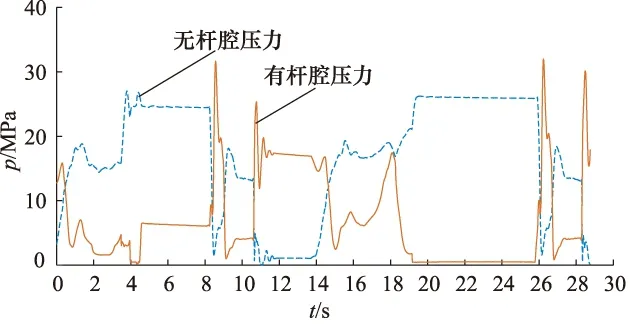

图11 挖掘机动臂液压缸压力测试曲线

结合图10和图11可以看出,起臂时无杆腔的压力比泵的出口的压力低1.5 MPa,这是由主阀阀口压力损失和管路的沿程压力损失造成的;下落时无杆腔的压力是由单向锁止阀和主阀芯的节流作用产生的,起到平衡负载的作用,由于势能以节流的形式损失掉了,存在着能量浪费,因此动臂势能回收再利用技术和负载口独立控制成为了节能研究的方向。

4 结论

通过对动臂液压系统的仿真和实验测试表明,正流量液压挖掘机起臂过程传动效率高,泵的出口压力裕度为1.5 MPa,能量损失较小,因此正流量控制在中大吨位挖掘机上得到了广泛的应用。落臂时主泵的出口压力仅仅升高了0.5 MPa,动臂下落时泵的输出功率很小。仿真给定的信号是平稳的,实际操作时由于手的抖动造成给定的信号是有波动的,造成额外的加速度干扰,产生主泵出口压力的波动和冲击。下落时无杆腔存在比较高的背压用来平衡和控制动臂下落的速度,重力势能以节流的形式损失掉了,下落时由于单向锁止阀存在负反馈控制造成无杆腔的压力波动,严重时表现为动臂下落抖动。由于动臂主阀进油口和回油口的联动关系,动臂主阀在起闭阶段存在较大的节流压力损失。