基于AutoCADZL20EFBD装载机工作装置平移性和自动落平设计

王凯强,王登化

基于AutoCADZL20EFBD装载机工作装置平移性和自动落平设计

王凯强1,3,王登化1,2,3

(1.常州科研试制中心有限公司,江苏 常州 213023;2.江西机电职业技术学院,江西 南昌 330013;3.江苏省煤矿井下防爆车辆重点实验室,江苏 常州 213023)

文章介绍了基于AutoCAD反向图解法确定ZL20EFB装载机工作装置的各铰点设计的方法和步骤,并用Solidworks机构仿真对得到的铰点进行验证,证明结果显示用这种方法得到的铰点是满足工作装置平移性和自动落平的设计要求。

反向图解法;反转六连杆机构;仿真

1 装载机工作装置介绍

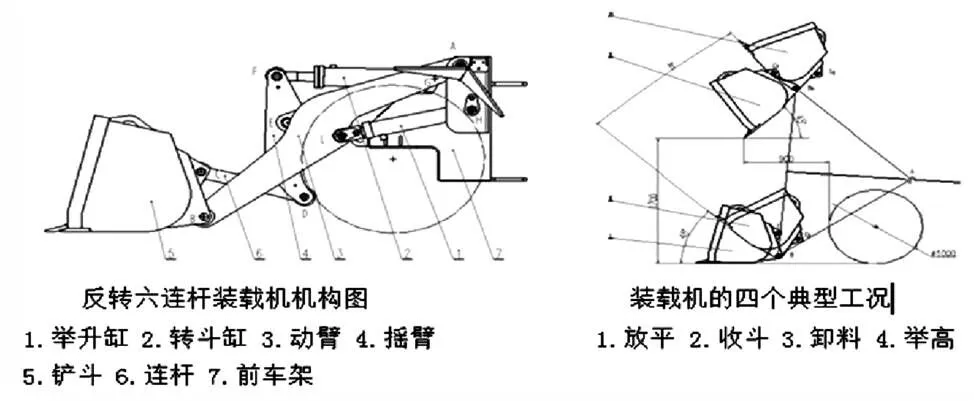

装载机工作装置是由运动相互独立的连杆机构和动臂举升机构两部分组成的反转六连杆工作装置,其主要结构如图1所示,它是装载机的核心部件,其设计水平将直接关系装载机的工作性能。工作装置有四个典型的工况,如图1所示。在运动学方面.铲斗最大卸载高度、最小卸载距离、举升平移性、自动放平性和各个位置的卸载角等是必须满足的。工作装置目前主要有四种设计方法,即优化设计法、解析法、AutoCAD及类比作图试凑法。

对于转斗缸的缸体端在前车架上的位置,其铰接点应满足以下几点:1)传力比大;2)铲斗在装满料收斗后的举升过程中应基本保持平移。依据铲斗及机构形式的差异,铲掘下限位置时收斗角一般取40°~50°,上限位置时收斗角应小于60°,同时必须保证任意两个位置的收斗角之差不大于15°,满足平移性要求;3)在任意位置,铲斗都能够卸料干净;4)上限位置卸料后,动臂下降至地面位置时,靠工作机构自身运动能够实现铲斗的自动放平。

图1 机构及工况

铲斗平移性、自动放平性、卸料性、卸料距离、卸料高度、掘起力和连杆机构动臂机构传动比,是装载机七项重要工作性能重要指标。目前,部分企业主要还是采用传统的类比作图试凑法,该方法不但工作量大,而且很难获得最优的方案。本文发明一种AutoCAD反向图解法解决这个铲斗平移性及自动放平性。放平和卸料位置确定,当点G落在FFx连线的垂直平分线上时,可满足自动放平性;收斗和举升当点位置确定,G落在FsFg'连线的垂直平分线上时,可实现自动放平。铲斗的收斗角和上限位置角均会影响F点的具体位置。本文采用AutoCAD,连杆自下向上地设计满足平移性和自动放平性的要求。

2 确定机构各铰点的步骤

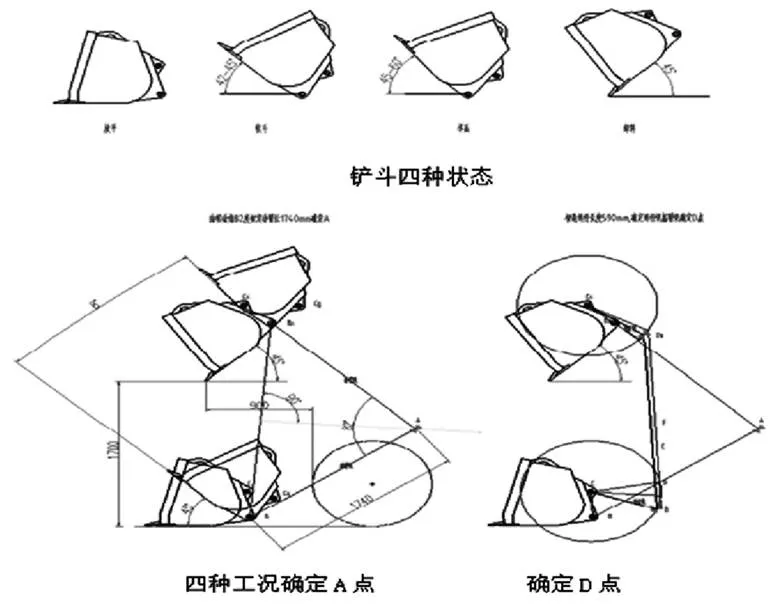

(1)根据设计要求确定A点。先将铲斗按下图2,分别作出放平、收斗、举高和卸料四种状态,并将其编辑为图块。其次将设计要求做出四种工况图,连线BBx做中垂线,转动角一般78°-82°,按82°设计,确定A点,确定动臂长度。

图2 四种状态及A、D点确定

(2)确定D点。初选连杆长度,一般550-630mm,取590mm,连线BC,过C点半径590mm圆与AB交于P点,另一点Pz,PPz连线延长线交于过Cx点半径590mm圆于Dx,检验BxCx和CxDx夹角必须大于10°,否则按夹角10°取Dx;连接CPz,以此线为中垂线,镜像P点,得到D点。为保证机构不产生死角满足动力性,机构运动过程 CBD不允许共线,即BC和CD连杆线不允许成0°或180°,一般至少10°安全余量,即10°到170°,所以BxCx和CxDx夹角必须大于等于10°,见图2。

(3)确定E点,F点和摇臂线。连接DxDs,过D点做DxDs平行线,即摇臂线,再做DDs中垂线,交于E点,然后E点绕A点旋转82°即Ex,EF=(0.7~1.0)DE,∠DEF=130°~180°,初选F点,然后以E点为圆心,EF为半径画圆,确定Fs。以Ex为圆心 EF为半径画圆,连线DxEx并延长交于Fx,见图3。

(4)确定G点。连接FsFg和FxF 并分别做中垂线,中垂线交点和或中垂线和AB线区域为G点区域,一般取AB上中垂线之间线段中点为G点或中垂线交点为G点,见图3。

图3 E、F、G及L和H点的确定

(5)确定L和H点。连接BBx,过Ex做平行线分别交ABx AB于Lx和L,然后过Lx做AB垂线,然后以Lx为圆心,以LxL为半径做圆交于H点,见图3。检查4工况 图4 油缸尺寸和行程确定及铲斗平移性 (6)以Solidworks验证平移性和自动放平性。依据在AutoCAD中所确定的铰点,以地面的投影为坐标原点来确定A~G点的坐标,以Solidworks建立虚拟样机模型,在各铰点之间建立相应的约束,根据设计要求确定举升缸和转斗缸的行程并按图4计算行程驱动油缸。翻斗底面相对X轴正方向的角度用函数来测量,计算载荷稳定后一个啮合周期的啮合振动,利用EDRST和EDHTIME命令设置求解步和输出结果。 利用WDWRITE命令输出K文件,并进行计算。结算后使用后处理器LS-PREPOST打开计算结果d3plot文件,可以查看啮合过程中的力和变形。根据三档的工况,主动轮与从动轮静态法向啮合力为5694.8N,啮合力曲线在5700N上下波动,波动范围大约在4000N—7500N。 通过动态分析还发现两齿轮在啮合过程中齿面与齿面接触点应力和应变较大,齿根处应力最大,在脱离啮合的过程中逐渐减小,直至消失。啮合曲线在静态啮合力附近波动。 本文建立了汽车变速器三档齿轮的三维模型,并分析了模态和动态特性。通过模态分析,确定了变速器处于三档时的啮合频率,通过动态分析,确定了齿轮啮合过程中的应力应变以及啮合力的变化情况。为汽车变速器的设计提供了数据参考。 [1] Leon A. Automotive Transmission [M].Springer. US,2013. [2] 刘海江,于信汇等.汽车齿轮[M].同济大学出版社,1997. [3] 张洪才,何波.有限元分析-ANSYS13.0从入门到实战[M].北京;机械工业出版社,2012. Based on AutoCAD ZL20EFBD Loader Working Device Translation andAutomatic Leveling Design Wang Kaiqiang1,3, Wang Denghua1,2,3 ( 1.Changzhou Development & Manufacture Center Co., Ltd., Jiangsu Changzhou 213023;2.Jiangxi Vocational College of Mechanical & Electrical Technology, Jiangxi Nanchang 330013;3.Jiangsu Key Laboratory of Coal Mine Explosion Proof Vehicles, Jiangsu Changzhou 213023 ) This paper introduces the method and steps of determining each hinge point design of ZL20EFB loader working device based on AutoCAD reverse diagram method, and verifies the hinge points obtained by Solidworks mechanism simulation, and proves that the hinge points obtained by this method meet the design requirements of translation and automatic leveling of the working device. Inverse diagrammatic method; Reverse six link mechanism; Simulation A 1671-7988(2019)21-93-03 U415.51+4 A 1671-7988(2019)21-93-03 王凯强(1974-),陕西咸阳人,工程师,学士学位,就职于常州科研试制中心有限公司。研究方向:有限元分析、运动仿真和结构设计。 10.16638/j.cnki.1671-7988.2019.21.032 CLC NO.:U415.51+4

4 结论