用于晶体生长监测的变焦显微物镜设计

李晨晓,陈宇,张润泽,李阳,张家铭

(长春理工大学 光电工程学院,长春 130022)

在应用提拉法进行晶体生长的过程中,晶体的径向生长尺寸很难保证[1]。一般需要通过人为实时主观判断生长晶体的直径变化,把实际直径大小与理论直径大小进行比较,依据二者的差值来调整温度梯度,控制加热炉的温度,生长出合格的晶体[2-3],但这种方法对技术人员的经验依赖程度较大,很难保证晶体的等径生长精度。为满足企业提出的对晶体等径生长的实际需求,本文设计了一款具有变焦能力的超长工作距显微物镜,以实现晶体生长的实时高精度自动监控。

李琦等[4]在2014年发表的《“细胞工厂”显微监测装置的光学设计》,放大倍率为5,工作距离为85 mm,但其工作距离较短且为定焦系统。何湘艳等[5]在2013年发表的《基于Zemax的简单连续变倍显微物镜设计》,可以在0.7~4.5之间连续变倍,工作距离为50~100 mm,其放大倍率较小,且工作波段为可见光。杨利华等[6]在2016年发表的《立体手术显微镜连续变焦大物镜设计》中,实现的工作距离为150~350 mm,焦距为230~400 mm,其变倍比较小,工作波段也为可见光,均不适用。

1 晶体生长过程

本系统观测的晶体提拉炉为西安理工大学生产的DJL-400A型中频感应单晶炉,如图1所示。其主要由4部分组成,分别为:25 KW的中频电源、机械部分(其中包括拉速和转速)、控制部分和炉膛部分(Φ400 mm)[7]。

在晶体生长的过程中,首先把高纯度的多晶体原料放入炉膛的高纯石英坩埚里,通过25 KW的中频电源产生的高温将其熔化;然后,对熔化的硅液稍做降温,使之达到一定温度;再用一根固定在籽晶轴上的硅单晶体(称作籽晶)插入熔体中心,待籽晶与溶液融为一体后,慢慢向上提拉籽晶,晶体便会在籽晶下端逐渐生长;通过温度控制使晶体直径逐渐达到工艺要求的大小;随后,进入等径工艺,通过控制温度和晶体提升速度,生长出符合直径要求的单晶柱体;待大部分硅溶液都已经完成结晶时,再将晶体逐渐缩小形成一个尾形锥体。这样一个单晶拉制过程就基本完成,进行一定的保温冷却后就可以取出。

由于提拉炉内温度是由技术人员根据经验主观确定,因此极易出现生长出的晶体外径不均衡的情况,即呈现晶体外表面的台阶状分布。设计一款超长工作距变焦显微系统就是为了解决这一问题,监测晶体的生长过程,实现晶体的等径生长。

图1 中频感应晶体提拉炉

2 变焦系统工作原理

变焦光学系统通常由前固定组,变焦组和后固定组三部分所组成。变焦距的定义是焦距或放大倍率发生改变[8],系统总长度和后截距在变焦过程中保持不变,通过焦距变化或放大倍率的变化,使像的尺寸在一定范围内变化[9]。

变焦系统通常都会采用物像交换的方式,从而保证变焦组在移动的过程中,像面的位置保持不动。按照变焦补偿方式,变焦系统通常分为光学补偿和机械补偿两种[10],本文采用机械变焦方式。

机械补偿法的变焦组由变倍组和补偿组所组成,变倍组作线性运动,补偿组通过凸轮和非线性螺纹等机构作非线性运动,其工作原理是利用变倍组和补偿组两个运动组份做相对运动,以此来实现系统焦距的连续变化,变焦过程中既要保证像面稳定又要保证像质良好[11]。

3 设计过程

根据企业提出设计指标要求,将变焦显微系统的设计参数规定如表1所示。

表1 光学设计参数

3.1 初始结构选取

初始结构的合理选取有利于光学系统的后续设计优化。本文在LENSVIEW中选取一款变焦显微镜作为该系统的初始结构,其由6片透镜组成,变倍比约为4倍,放大倍率为2.4~9.5,工作波段为3~5 μm。图2是第三组态下放大率为9.5的系统MTF曲线图。

图2 初始结构第三组态MTF图

由于篇幅所限,另外两个组态(放大倍率分别为2.4和6)的MTF曲线图在文中并未给出,但各组态下的MTF曲线形态与图2大致相同。由图2可知,该初始结构的像质并不理想,需进行优化设计。

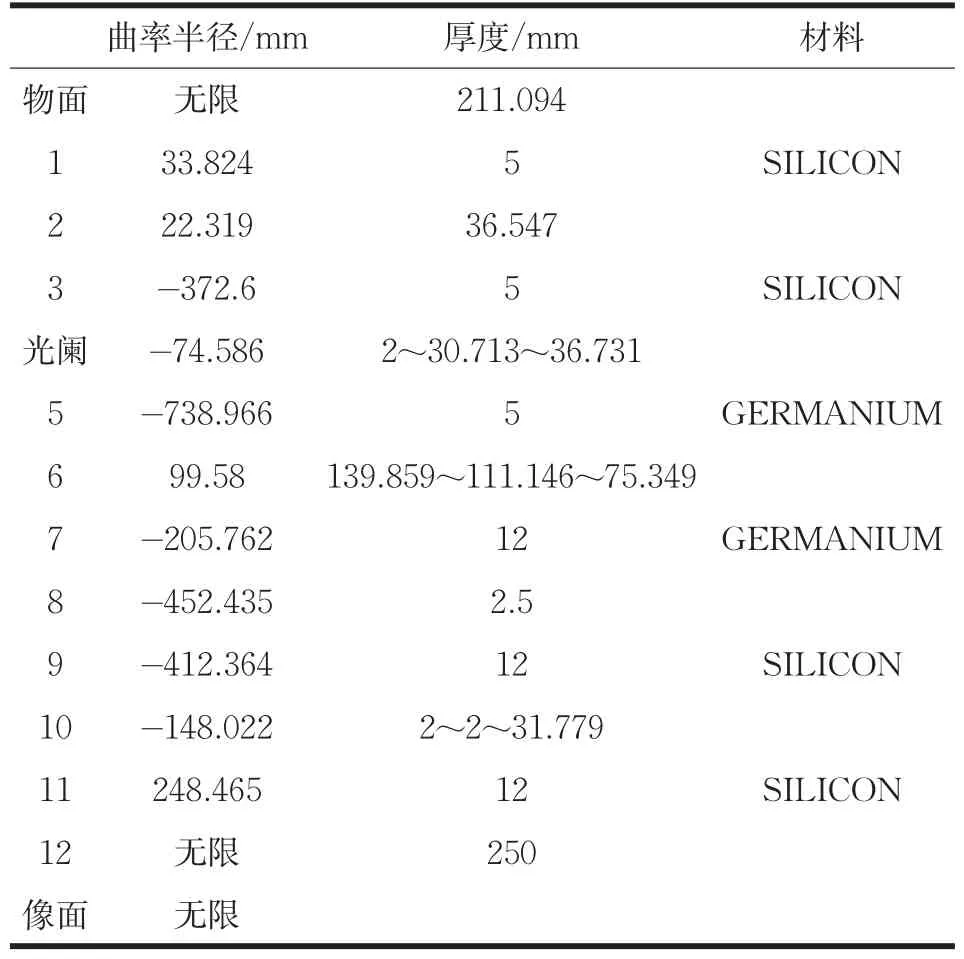

其初始结构镜头参数如表2所示。

表2 初始结构镜头数据

3.2 优化设计

初始结构一共包含6片透镜,作为系统的前固定组,变焦组和后固定组。提拉炉外部存在一观测窗口,其材料为锗,厚度为8 mm。由于该观察窗口处于非平行光路中,会产生除场曲外的各种像差,因此在设计时,在后固定组后插入一平行平板作为提拉炉的观察窗,且与变焦显微系统的其它光学元件组合,共同消像差。

显微系统的工作距离指显微镜的观测面到系统第一面之间的距离,由于晶体直径的监测范围为0~100 mm,且炉膛直径为400 mm,所以可以计算出系统的工作距离范围应为150~200 mm。初始结构的工作距离为定值(250 mm),显然不满足对生长晶体直径变化的监测需求。在优化设计过程中,工作距离应设为多重结构变量,通过操作数控制,逐步使其满足设计参数要求。

该初始结构的变倍比符合要求,但是放大倍率为2.4~9.5,与设计参数指标中3~12相差较大。因此在保证变倍比不变的前提下,逐步增大系统放大倍率并且保证光学系统的像质连续平滑变化。

在设置默认优化函数时,首先用“Spot Radius”的均方根值作为像质优化标准,使系统各视场的点列图尽可能快速收敛,提高MTF值,待像质得到大幅度改善后,再采用“Wavefront”作为像质优化标准,这样可以对成像光学系统像质优化起到事半功倍的效果。

3.3 设计结果及像质评价

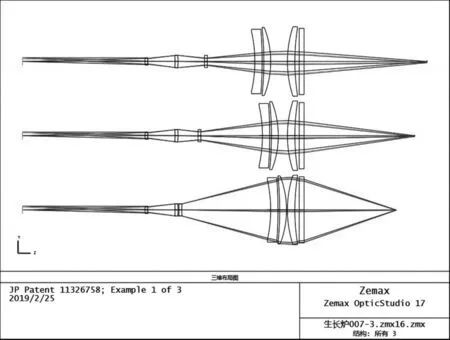

优化之后的系统结构如图3所示,前两片透镜作为前固定组,第3、4、5片透镜共同组成系统变焦组,第6片透镜作为系统后固定组。第7片为平行平板,是提拉炉的观察窗。该变焦显微镜对生长的晶体直径监测范围为0~100 mm。系统总长为250 mm(即物面到系统第6片透镜最后一个面间的总长度)。图3中第一组态的放大倍率为3,焦距为90.7 mm;第二组态的放大倍率为5,焦距为54 mm;第三组态的放大倍率为12,焦距为19.2 mm。

图3 各放大倍率下变焦显微系统结构示意图

探测器采用了一款型号为Onca-MWIR-InSb-640的红外CCD,其像面大小为9.6 mm×7.68 mm,像元大小为15 μm×15 μm。根据奈奎斯特频率公式(a为像元尺寸)计算得:截止频率约为34 lp/mm。系统最大视场由采用的CCD像面的尺寸决定,经计算其值为6.2 mm。变焦显微镜在各组态下的MTF曲线如图4-图6所示。截止频率在34 lp/mm处,第一组态(焦距为90.7 mm)各视场的MTF值在0.1左右,第二组态(焦距为54 mm)各视场的MTF值在0.25以上,第三组态(焦距为19.2 mm)各视场的MTF值在0.55以上。随着系统由长焦向短焦方向移动,整个系统的放大倍率逐渐增大,各焦距对应的每一个视场下的MTF曲线接近衍射受限曲线。根据分辨率公式,第一组态的分辨率为26.3 μm,第二组态的分辨率为16.2μm,第三组态的分辨率为6.6 μm,满足光学系统的设计指标要求。

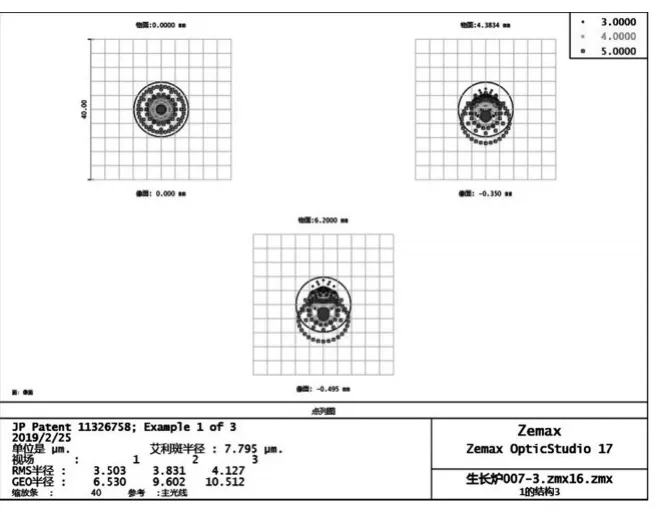

光学系统各组态下的点列图如图7-图9所示,各组态下的RMS半径均小于艾里斑半径,满足设计要求。

图4 焦距为90.7 mm的MTF曲线图

图5 焦距为54 mm的MTF曲线图

图6 焦距为19.2 mm的MTF曲线图

图7 焦距为90.7 mm的点列图

图8 焦距为54 mm的点列图

图9 焦距为19.2 mm的点列图

4 凸轮曲线拟合

超长工作距变焦显微系统采用的是机械补偿的变焦方式设计的,故需要进行凸轮结构使得变焦系统中的变倍组和补偿组更精确的移动。光学系统的像面稳定性与凸轮曲线平滑度有很大关系,需要模拟系统的凸轮曲线,以便查看该变焦系统的凸轮结构是否能被加工,从而避免变焦光学系统在工作中所出现的一系列问题。

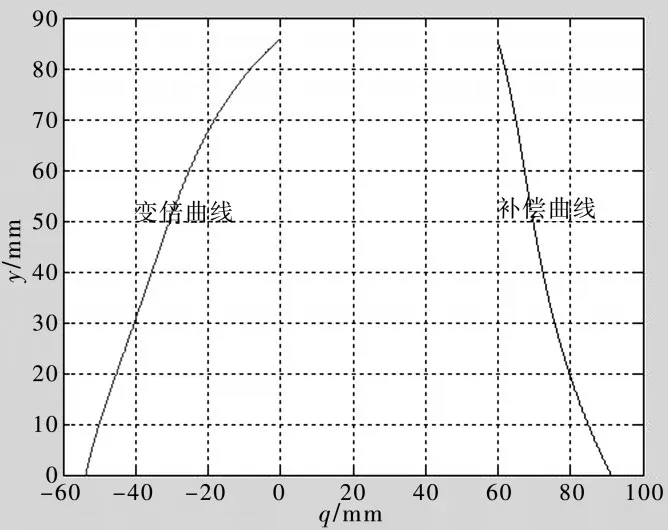

利用MATLAB软件,在焦距19.2~90.7 mm的范围内寻找了5个点,记录数据,采用三次样条曲线拟合法画图。得到了两条变焦曲线,如图10所示,纵坐标是凸轮旋转方向位移量,横坐标是移动组元光轴方向位移量。从图中可以看出,系统的凸轮曲线平滑,机械加工容易实现。

图10 凸轮曲线拟合图

5 结论

本文针对企业的晶体生长观测需求,设计了一款超长工作距变焦显微系统,解决了晶体生长过程中,不能保证晶体等径生长的问题,可以实现对晶体生长过程的实时监测。此款显微镜光学系统的工作距离150~200 mm,变焦范围为19~90 mm,放大倍率为3~12,变倍比为4倍,系统总长是250 mm。文中分析了该显微系统在各组态下的光学成像质量,各组态下奈奎斯特频率(34 lp/mm)处的MTF曲线均接近衍射受限曲线,各组态下点列图的RMS半径也均小于艾里斑半径,各组态下畸变也均满足设计参数要求。成像质量较好,系统要求的各项指标均已实现。同时可以对其它类型的长工作距变焦显微系统设计提供一定的参考价值。