承压设备封头不标注投料厚度的有关问题分析

(中石化 南京化工机械有限公司,南京 210048)

0 引言

我国压力容器的设计与许多发达国家不同,许多设计是由设计院或工程公司完成,由于GB/T 150.1—2011《压力容器 第1部分:通用要求》[1]中规定容器元件的名义厚度和最小厚度一般应标注在设计图样上,而在确定容器元件的名义厚度和最小厚度时只考虑板材或管材的厚度负偏差和腐蚀裕量,因此承压设备元件在制造过程中的成形减薄量不在设计的考虑范围内,而由制造单位考虑,造成设计元件的名义厚度与实际用材的真实厚度不一致,在承压设备封头和热加工成形的筒节中更为明显。这虽然有利于促进制造单位的技术进步,但在某些情况下会造成对制造时材料的检验、焊接工艺评定的选用、无损检测和焊后热处理等的要求模糊;甚至在某些特殊情况下造成设备的安全隐患或安全裕度的下降。

本文以承压设备封头为例讨论相关事项,其分析结论同样适用于热加工成形的筒节等相同或相似的情况。

1 封头厚度分布及其影响分析

1.1 封头成形后的厚度分布

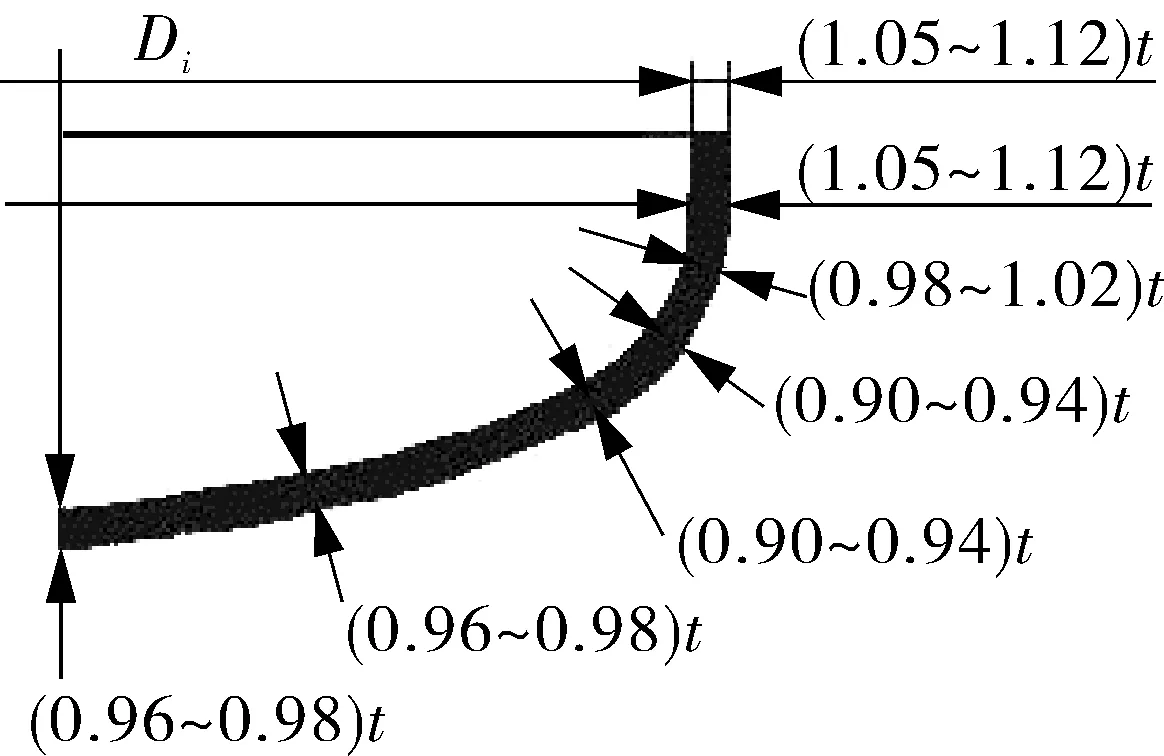

以椭圆形封头为例分析,按文献[2]中的介绍,典型的碳钢椭圆形封头成形后的厚度分布如图1所示。GB/T 25198—2010《压力容器封头》附录J[3]封头成形厚度减薄率可能比图1所示更大,但图1所反映的规律得到生产实践证明是正确的,以此为根据进行分析。

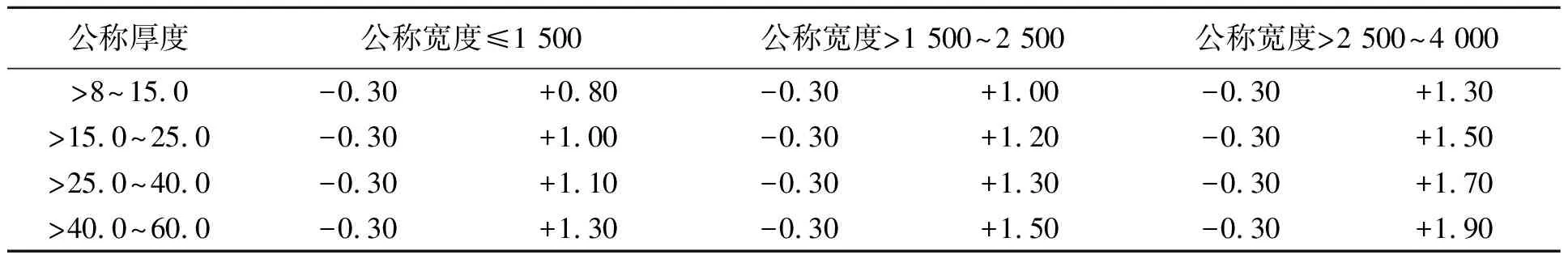

以一个椭圆形封头为例,其图纸规格为:DN2000 mm×25 mm,投料厚度为28 mm。椭圆形封头大致分为3个区域:封头的顶部较小减薄区、过渡区小口较大减薄区、过渡区大口及直边段区。封头的顶部较小减薄区域的实际壁厚≥26.9 mm(0.96×28),封头过渡区小口较大减薄区域的实际壁厚≥25.2 mm(0.90×28),封头过渡区大口及直边段区域的壁厚≥27.4 mm(0.98×28)。对GB/T 713—2014《锅炉和压力容器用钢板》[4]规定的厚度允许偏差为GB/T 709—2006《热轧钢板和钢带的尺寸、外形、重量及允许偏差》[5]中的B级。GB/T 709—2006中>8~60 mm单轧钢板的B级厚度允许偏差见表1。

Di-椭圆形封头内径;t-钢板投料厚度

表1 单轧钢板的B级厚度允许偏差 mm

对于投料厚度28 mm、成形后的最小厚度为24.7 mm的封头,若采用公称宽度≤1500 mm钢板,则大部分范围的封头实际厚度已超出25 mm钢板的上限厚度(26.1 mm);若采用公称宽度>1500~2500 mm钢板,大部分范围的封头实际厚度也超出25 mm钢板的上限厚度(26.3 mm)。 因此,对封头而言,大部分范围的封头实际厚度应该认为属于>25 mm栏。

1.2 材料厚度对强度的影响

已有多篇文献[7-9]论述了承压设备封头钢板投料厚度与图纸的名义厚度分别处于GB/T 150.2—2011中表2、表5中不同厚度栏造成材料许用应力的变化,由于此时钢板投料厚度对应的许用应力小于图纸的名义厚度对应的许用应力,甚至造成在特定情况下按钢板投料厚度对应的许用应力计算封头需要的最小厚度大于图纸的名义厚度减钢板的负偏差,即封头的最小厚度,因此产生封头不能满足GB/T 150.3—2011的强度计算要求。

使用于常温和高温工况的封头,可以采用以下方法处理此问题。对钢板实际使用的材料性能按材料标准中图纸名义厚度对应栏的材料性能要求验收,材料如有高温拉伸要求,也应按设计名义厚度对应栏的材料性能要求验收,如出现弯曲试验要求跳栏情况,可补加图纸名义厚度栏要求的弯曲试验,如合格即可。生产实践中通常都能满足上述要求。

这样,大体上可以认为:投料钢板是图纸名义厚度的某一定制的特定正偏差钢板,其许用应力可取为图纸名义厚度对应栏的许用应力值,这样可以避免出现特殊情况下可能存在的不能满足强度计算要求的问题。但是,相关的材料冲击试验和无损检测等方面要求的不协调性还是存在,详见后面的分析。

1.3 封头投料厚度的增加对冲击性能要求的影响

由于封头成形减薄量的存在,封头投料厚度必须增加。封头投料厚度的增加在一些特定情况下会对冲击性能的要求产生较大影响。

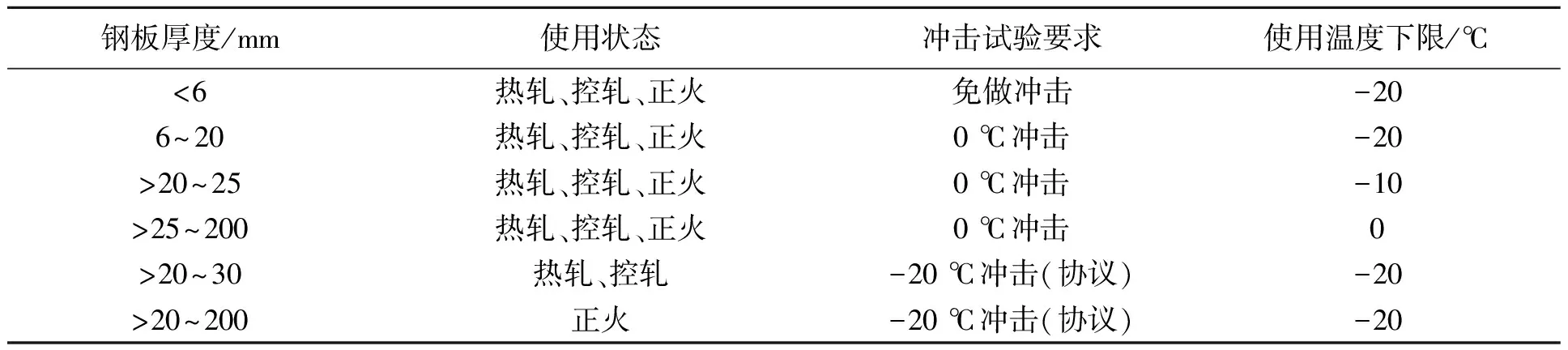

由于钢材的不同厚度对其低温脆断性能有重要影响,因此各国压力容器标准中对不同厚度的材料均提出了抵抗低温脆断的冲击要求,中国标准也不例外。GB/T 150.2—2011中表4对钢板的冲击试验和使用温度下限给出了具体的规定。其中,Q345R材料钢板的使用温度下限如表2所示。

表2 Q345R材料的钢板的使用温度下限

对于图纸规格为DN2000 mm×25 mm、材料为Q345R的椭圆形封头,若设计温度为-10 ℃,由表2可以看出:对δn=25 mm的Q345R钢板的冲击试验的要求,按GB/T 713—2014[4]中的0 ℃冲击合格即可。

正如前面的分析,如果将封头认为是由不同厚度的多段壳体组成,则封头的各段壳体的实际厚度按表2对应栏,其中有2段应按>25~200 mm栏的规定;若按GB/T 713—2014中的0 ℃冲击合格,此时其使用温度下限应为0 ℃,不能满足设计温度-10 ℃的要求。当然,GB/T 150.2—2011中表4是对钢板的冲击试验和使用温度下限的要求,更应按钢板的投料厚度δ=28 mm相应栏的要求确定此时封头用材的使用温度下限,即为0 ℃,同样不能满足设计温度-10 ℃要求。对此问题的解决办法是对钢板应补充规定做-20 ℃(或-10 ℃)冲击试验要求。若图纸设计时未考虑封头成形减薄带来的钢板投料厚度的增加,且没有对封头用钢板提出附加-20 ℃(或-10 ℃)冲击试验要求,则会造成一定的安全隐患。

对设计温度<-30 ℃工况,对于材料为16MnDR的封头的图纸名义厚度≤60 mm,而投料厚度>60 mm时,16MnDR材料已无法满足GB/T 150.2—2011的要求,需要按GB/T 150.2—2011中表4重新选用其他合适的材料。

1.4 投料厚度对材料状态和拉伸试验要求的影响

GB/T 150.2—2011中第4.1.1 b)条规定:用于壳体的厚度大于36 mm的Q245R和Q345R,应在正火状态下使用。当封头的图纸名义厚度≤36 mm,而投料厚度>36 mm时,封头用Q245R或Q345R钢板应采用正火状态钢板。当封头的图纸名义厚度≤60 mm,而投料厚度>60 mm时,应增加GB/T 150.2—2011中第4.1.5条“碳素钢和低合金钢钢板,应每张热处理钢板(热处理后钢板被切割成数张时仍按1张考虑)进行拉伸和V型缺口冲击试验”的要求。

1.5 投料厚度对焊接工艺评定的影响

每一个焊接工艺评定[10]都有一定的适用的焊件母材厚度的有效范围和适用的焊件焊缝金属厚度的有效范围。由于封头的投料厚度与封头图纸名义厚度不同,在一些情况下可能存在一个焊接工艺评定能适用于封头的图纸名义厚度,却不能适用于封头的投料厚度,或者相反的情况。从图1可看出,对于椭圆形封头,大部分区域的实际厚度小于投料厚度,一部分区域的实际厚度大于投料厚度,但大多数区域的实际厚度大于图纸名义厚度,因此建议以封头的投料厚度作为决定适用的焊接工艺评定的基准厚度可能更合理。

当然,对于常用材料,许多制造厂会进行多个焊接工艺评定,以达到200 mm以下厚度的全覆盖。用封头的投料厚度来决定选用哪一个焊接工艺评定作为编制焊接工艺规程的依据应该更合适。

1.6 投料厚度对无损检测的影响

1.6.1 对钢板超声波检测的影响

GB /T 150.2—2011中表3对一定厚度的钢板有超声波检测要求,如果封头的图纸名义厚度对应于不要求超声波检测,但投料厚度对应于要求超声波检测,原则上应该按投料厚度进行超声波检测。对Q245R,Q345R封头的图纸名义厚度在>30~36 mm,投料厚度>36 mm情况,钢板超声波检测的合格级别应修正为Ⅱ级。

1.6.2 对焊缝射线检测和/或超声波检测的影响

对封头的拼接焊缝在选择像质计进行射线检测时,对于因封头投料厚度造成跳档的情况,从合理性来看,应按图纸名义厚度选择,以保证厚度较大减薄区的灵敏度要求。可是由图1可以看出,封头的图纸名义厚度与封头的实际厚度的最大值相差大约为封头的直边增厚+封头冲压减薄量。对于较厚封头,若按封头的图纸名义厚度选择像质计,则在封头的直边段增厚区有时难以达到像质计的识别要求。

NB/T 47013.1—2015《承压设备无损检测 第1部分:通用要求》[11]中,公称厚度定义为检测对象名义厚度,不考虑材料制造偏差或加工减薄。

在NB/T 47013.2—2015中,像质计是按检测技术等级和公称厚度进行选择,依据公称厚度的定义应为封头投料厚度,所以像质计是依据封头投料厚度选择。

同样,对缺陷的评定,由于计算封头厚度时是按图纸名义厚度选择许用应力,所以按图纸名义厚度来评定缺陷的合格级别更为合理,这样处理更能保证设备的安全性。但是,在NB/T 47013.2—2015中实际上也是以封头投料厚度来评定。

此外,如筒节热成形后,由于加工减薄,实际厚度已不是原先投料厚度,有时有较大的偏差值,此时仍按投料厚度评定,即不符合实际情况,也存在安全隐患。ASME Ⅷ-1 UW-51中也是用除去允许的焊缝余高后的焊缝厚度作为评定任何其他条型显示长度的依据[12]。

还存在下述问题:若投料厚度大于GB/T 150.4—2011第10.3.1条的相关条款的厚度(如:f)设计温度低于-40 ℃的或者焊接接头厚度大于25 mm低温容器;g)奥氏体型不锈钢、碳素钢、Q345R、Q370R及其配套锻件的焊接接头厚度大于30 mm者;h)18MnMoNbR,13MnNiMoR,12MnNiVR及其配套锻件的焊接接头厚度大于20 mm者;i)15CrMoR,14Cr1MoR,08Ni3DR、奥氏体-铁素体型不锈钢及其配套锻件的焊接接头厚度大于16 mm者),应按标准要求对该元件焊接接头进行100%射线或超声波检测,合格级别按全部检测的要求(即合格级别为Ⅱ级)。对于总的技术要求为局部射线或超声波检测的设备有拼焊焊缝的封头,因封头投料厚度造成跳档的情况分以下两种情况:(1)先拼焊后成形的封头,虽然都是100%射线或超声波检测,投料厚度大于GB/T 150.4—2011中第10.3.1条的封头拼缝的合格级应为Ⅱ级,而不是Ⅲ级;(2)先成形后拼焊的封头,投料厚度大于GB/T 150.4—2011中第10.3.1条的封头拼缝必须100%射线或超声波检测,而不是局部射线或超声波检测,合格级也应为Ⅱ级,更不是Ⅲ级。

由此可见,对封头来说存在按安全性要求选择的评定厚度(图纸名义厚度)与无损检测操作时的评定厚度(一般为封头投料厚度)之间的不一致问题。由于GB/T 25198—2010《压力容器封头》中有封头成形减薄率的参考数据,因此,可以采用以下方法解决上述问题:在设计图纸中同时标注包括成形减薄量在内的名义厚度和最小厚度,制造厂的投料厚度可以小于等于图纸标注的、包括成形减薄量的名义厚度,只要保证封头成形后的实测最小厚度大于等于图纸标注的最小厚度,即为合格。这样可以使得设计计算中选择的许用应力时的公称厚度与无损检测时评定的缺陷的合格级别的公称厚度一致,也可避免由于钢板厚度因素需要焊接接头进行100%射线或超声波检测(包括合格级别的差异)但被疏忽的问题。但对筒节热成形后造成整个焊缝厚度变薄的情况,按除去允许的焊缝余高后的焊缝厚度作为评定任何其他条型显示长度的依据。

1.7 投料厚度对热处理的影响

1.7.1 投料厚度对成形受压元件的恢复性能热处理的影响

GB/T 150.4—2011中第8.1.1条要求对碳钢、低合金钢,成形前厚度大于16 mm者,应于冷成形后进行恢复性能热处理。对图纸名义厚度≤16 mm的封头,若其他条件均不要求进行恢复性能热处理,正常情况下,图纸可能不会提出对冷成形封头进行恢复性能热处理的要求,但此时因为封头投料厚度>16 mm,所以必须进行恢复性能热处理,同时还应按GB/T 150.4—2011中第8.2.1 c)条要求制备母材热处理试件。

1.7.2 投料厚度对焊后热处理的影响

GB/T 150.4—2011中表5要求:对不同材质,相应厚度大于一定值就应进行焊后热处理。在图纸名义厚度不大于GB/T 150.4—2011中表5要求焊后热处理的厚度,且设备其他部分也不需要焊后热处理时,由于封头投料厚度超过GB/T 150.4—2011中表5要求焊后热处理的厚度,此时封头若有拼缝,封头上有较大范围的焊接接头实际厚度大于要求焊后热处理的厚度,所以应进行焊后热处理。

对于GB/T 150.3—2011附录D图D.12 b)所示内封头结构,由于焊接接头厚度为圆筒和封头厚度的大者,所以,当封头投料厚度超过GB/T 150.4—2011中表5要求焊后热处理的厚度时,需要对封头与圆筒焊接接头进行焊后热处理。

在决定焊后热处理制度时,如果是由封头厚度控制,则以封头的投料厚度作为基准为宜。既能保证封头焊后热处理的质量;又解决封头的实际厚度连续变化且非恒定量关系的影响,简化工作流程。

2 建议及结论

从上述分析可看出,在制造承压设备元件(封头)时,对于因投料厚度的增加而产生的影响要全面考虑,在特殊情况下需要做补充检验和更严格的无损检测,必要时还需要进行焊后热处理,甚至需要重新选择材料。而现行GB/T 150.1~4—2011的方法很难解决此问题。

当然如果在设计时就考虑封头投料厚度的要求,则可避免出现质量问题或造成安全裕度的下降。

鉴于GB/T 25198—2010中有封头成形减薄率的参考数据,实际制造厂也是大多如此。因此,可以采用以下方法解决上述问题。在设计图纸中同时标注包括成形减薄量在内的名义厚度和最小厚度(即:图纸名义厚度取计算厚度+钢板负偏差+腐蚀裕量+成形减薄量后的圆整值),制造厂的投料厚度可以小于等于图纸标注的名义厚度,只要保证封头成形后的实测最小厚度大于等于图纸标注的最小厚度,即为合格(封头的无损检测评定厚度按制造厂的投料厚度)。对极其特殊情况下,由于制造厂投料厚度的减小,可变更技术要求的情况,由制造厂向设计部门申请,获得批准后方可修改,这样处理后,由设计部门考虑封头成形减薄量,可解决上述各种问题,更能全面保证设备的安全性,防止安全隐患,同时也不会妨碍制造厂的技术进步。