智能式撬块加剂系统在航煤加剂中的应用

冯 超,刘晓琳

(兰州石化公司油品储运厂,兰州730060)

0 引言

3号喷气燃料是石油产品之一,别名航空煤油(以下简称“航煤”),主要用作航空涡轮发动机的燃料。航煤生产过程中工艺指标管控严格,质量标准极高,加剂系统的精度直接影响调和航煤工艺指标[1-2]。

原有航煤加剂调和时间长,计量不准确,需要新的航煤加剂系统,实现PLC自动控制、加剂定量控制、液位自动联锁等功能,以便提高航煤加剂精度,降低能耗、物耗,节约人力,确保航煤的一次调和合格率[3-4]。

1 原航煤加剂系统介绍

航煤生产调和过程中需要加入抗静电剂和抗磨剂,抗静电剂是用于提高油品的电导率,抗磨剂是用于降低油品的磨痕直径。

某厂原加剂系统于2006年建造,是在1m3的锥形罐中配置抗静电剂母液,称好原液量后人工抬至二层平台倒入罐内,然后按原液和空白油1∶9的比例计算空白油量,改好流程将空白油压至罐中,控制好液位,再开泵循环。抗磨剂则是将原液直接人工抬至二层平台倒入罐内。

2 智能式撬块加剂系统

智能化的撬装加剂系统是一个整体,将添加剂储罐、加剂泵、流量计与PLC加剂控制系统集成在一个撬装板上,与系统上其他设备连接时,无须再在中间安装阀门、仪表等设备,只需用管线联通即可。智能式撬块加剂系统主要包括罐体、泵组、安全阀、电器仪表部分和PLC控制部分。

该加剂系统,通过两台美国帕斯斐达公司生产的加剂比例泵和两台荷兰Enaf公司生产的加注控制器对航煤添加剂Stadis450抗静电剂和T-1602抗磨剂进行精确加剂,实现了从添加剂母液调配、航煤调和加剂全过程的自动化控制,系统实物图见图1。

图1 智能撬装航煤加剂系统实物图

2.1 航煤加剂系统组态

2.1.1 航煤加剂系统水联运

在机泵出口管线处卡开,连接一条预置皮管,将水注入1#、2#罐内进行水联运。确认各设备连接点无泄露、工况运行平稳后,校验流量计及自动注入系统,经过多次的反复试验,确定自动注入系统参数。

2.1.2 航煤加剂系统油联运

将系统内管线吹扫完毕后,进行油联运。首先,确定抗静电剂母液配制比例,由于抗静电剂罐为2m3的立式储罐,因此将抗静电剂母液配制比例定为原液和空白油1∶19。

为了确定合理的搅拌时间,同时为了进一步掌握搅拌时间与抗静电剂母液质量之间的关系,特对抗静电剂自动配剂系统的搅拌时间进行标定。先配置抗静电剂母液,然后分别搅拌2min、5min、10min和20min对储罐母液上、中、下部各取一个样进行密度分析,分析数据如表1。

表1 航煤加剂系统油联运密度采样分析数据

由表1数据可知,循环20min后,密度均匀恒定为781.8kg/m3。因此确定循环时间为20min。

2.2 解决航煤加剂系统准确率低问题

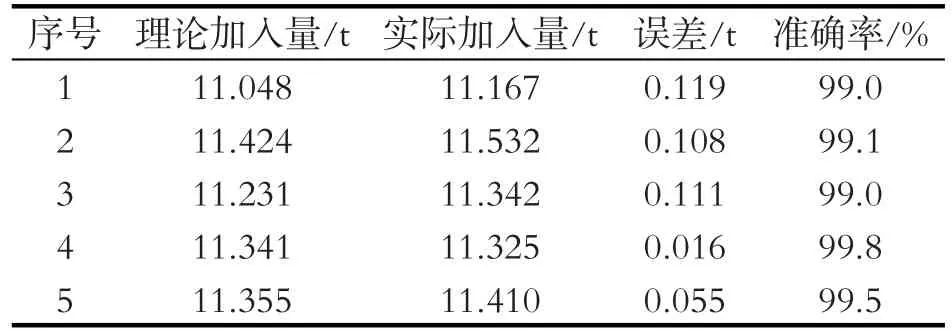

系统投用之初,加剂准确率低于96%,通过相关系数法和正交试验确定了系统误差存在,并确定出误差的数值,根据实际情况提出在加剂系统上增加补偿系统,并利用完善后的加剂系统进行了5组试验,实验数据如表2。

表2 增加补偿系统后加剂准确率统计数据

3 智能式撬块加剂系统实施效果

1)实现自动定量加剂,提高了加剂精度,确保航煤一次调和合格率达100%

PLC实现航煤添加剂注入自动控制。加剂时,将所要加的抗静电剂和抗磨剂剂量输入到自动控制系统中,然后改好加剂工艺流程,启动加剂泵开始加剂,待加剂量到事先设定的剂量后,自动停泵,PLC控制界面如图2所示。

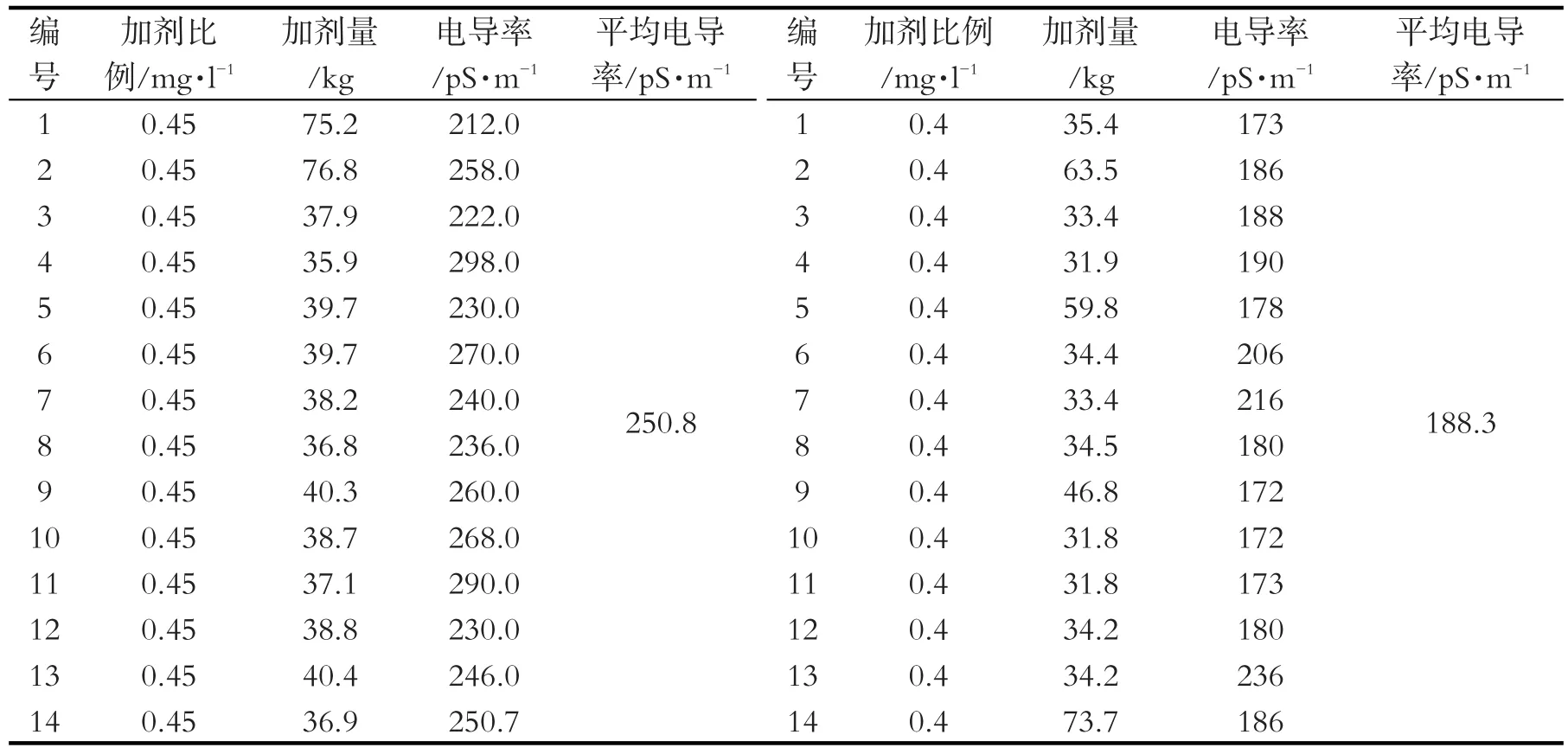

2)降低了航煤添加剂单耗

2017年共生产航煤145罐次,合计58.6万吨。2017年航煤抗静电剂平均加剂比例为0.45mg/l,电导率平均值为221.3pS/m。航煤电导率的质量指标为170~450pS/m,因此当时的加剂比例使电导率有一定的富余,无形中提高了生产成本。车间进行小调实验,2018年2月份确定将3号喷气燃料抗静电剂加剂比例降到0.4mg/l,2018年3~12月份共调和3号喷气燃料123罐次,电导率最小172pS/m,最大312pS/m,平均值为209.9pS/m,满足3号喷气燃料电导率质量指标。随机抽取2017年、2018年各14罐航煤分析数据,见表3。

图2 航煤加剂系统PLC控制系统界面

由表3数据可知,下调加剂比例后,解决了指标富余问题,减少了成本。

3)简化加剂工艺流程,缩短了航煤加剂调和时间,大幅度提高了航煤加剂调和的效能

原加剂系统调合一罐5 000m3的航煤夏季加剂时间需1.5h左右,冬季需2h;调合一罐10 000 m3的航煤夏季加剂时间需2.5h左右,冬季需3.5h。新建的智能加剂系统调合一罐5 000m3的航煤夏季加剂时间为30min,冬季40min;调合一罐10 000 m3的航煤夏季加剂时间需40min,冬季需50min。航煤新加剂系统的投用大幅度的缩短航煤调和时间,提高了航煤生产效率,降低了能耗。

4)新建加剂系统实现母液添加和配制的自动化

新建的航煤加剂系统自带两台添加剂母液卸剂风动隔膜泵,分别将Stadis450抗静电剂和T-1602抗磨剂卸入母液罐,大幅度降低了员工的劳动强度,同时实现了母液配比的自动化控制,使得添加剂母液配比更加精确。

5)高低液位报警系统

新建航煤加剂系统实现了高低液位报警及故障报警连锁功能,避免母液罐冒罐的风险,实现了加剂数据在线查询。

卸剂过程中,若储罐液位超过高液位报警值时,则卸剂电磁阀将自动关闭,避免母液罐冒罐。加剂过程中,若储罐液位超过低液位报警值时,则加剂泵将无法启动,避免了机泵的损坏。

表3 航煤抗静电剂加剂比例调整前后电导率对比数据

4 经济效益

智能式撬块加剂系统投用后,经过一年多的运行,系统运行正常,各项指标均达到设计指标,降低了添加剂单耗,缩短了注剂时间,节约了电能,降低了机泵维护成本,调高了航煤产量。

1)抗静电剂单耗下降了0.0001kg/t,抗磨剂单耗下降了0.003kg/t,年节约添加剂成本21万元。

2)2018年共计调和航煤160罐次,每罐次节省调和时间4小时,节省电费6.4万元。

3)2018年较上年度增产航煤4.4万吨,产生效益88万元。

5 结论

智能式撬块加剂系统投用后,根据现场实际工况,解决了加剂系统误差较大的问题,缩短了航煤添加剂注入时间,实现了定量自动注剂,彻底消除了之前加剂模式存在的安全隐患,减轻了员工劳动强度,缩短了调和时间,提高了加剂效率,提高了航煤生产效能,增加了航煤产量,效果良好。