头孢菌素C菌渣与剩余污泥联合厌氧消化技术研究

王勇军, 陈 平, 韦惠民, 杨永会 , 周崇晖 , 赵秀梅 , 李再兴

(1. 国家环境保护制药废水污染控制工程技术中心, 石家庄 050037; 2. 河北华药环境保护研究所有限公司, 石家庄 050015; 3. 河北科技大学环境科学与工程学院, 石家庄 050018)

我国已成为世界最大的抗生素原料药生产与出口国[1],由于抗生素发酵生产过程中产生大量的菌渣中含有药物残留[2-4],2008年修订后的《国家危险废物名录》将其明确为危险废物,要求进行焚烧处置[5-7]。但由于其含水率高(一般70%~90%)[8]、含氮高(一般干基含量7%~8%),导致焚烧成本高(约1500~2000元·吨-1湿菌渣)[9],易产生二次污染,且菌渣中含有大量的有机质资源,焚烧处置是对资源的极大浪费。抗生素菌渣的合理、规范处置已成为制约我国抗生素行业发展的瓶颈[10-12]。

头孢菌素是一类广谱抗生素,以头孢菌素为主的β-内酰胺类抗生素约占全球抗生素市场的70%左右。头孢类抗生素药物主要的生产方式为通过微生物发酵产生该类药物的重要前体“头孢菌素C”,再经酶发酵将其转化为该类药物的核心母核7-ACA,最后经过化学合成制造各类头孢类药物。在生产过程中,会产生大量含头孢菌素C的发酵菌渣。本研究以无害化为基础、资源化为目标,首先根据头孢菌素C具有较强热不稳定性的特点,采用热水解方式对菌渣进行预处理以消除头孢菌素C残留和降低其中有机氮,而后借鉴目前比较成熟的城市污泥和餐厨垃圾固体厌氧消化技术,以菌渣为主剩余污泥为辅进行联合厌氧消化研究,开发出完整的头孢菌素C菌渣无害化、资源化工艺。

1 试验材料与方法

1.1 试验材料

头孢菌素C菌渣来自某制药集团头孢菌素C生产车间,其固含量8%~10%,干基中有机物占90%~92%,氮含量约为8%,头孢菌素C残留为550~2200 mg·kg-1湿渣,接种污泥取自某污水处理厂厌氧污泥,VSS/SS约65%。与菌渣联合厌氧消化的污泥为某废水处理站好氧生化处理过程中产生的、经浓缩的剩余污泥,SS约为20~25 g·L-1,VSS/SS约65%。

1.2 试验装置

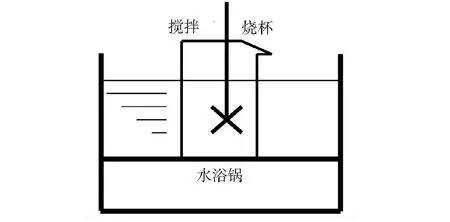

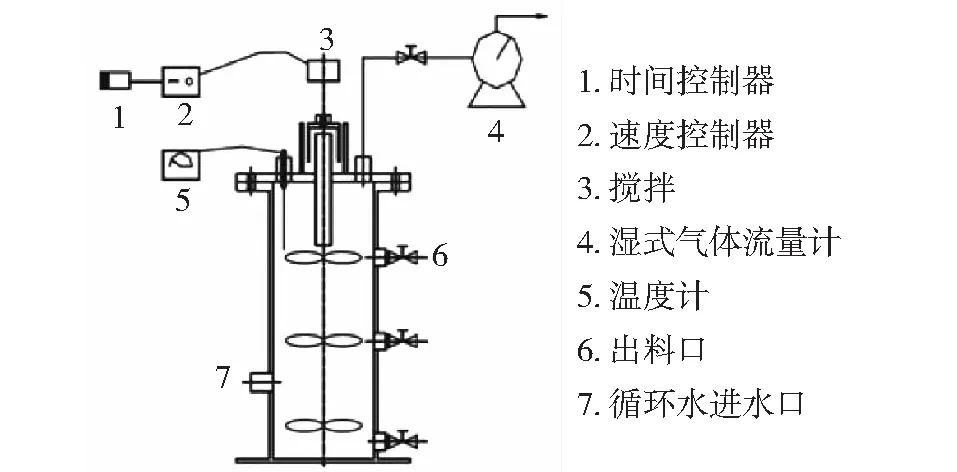

包括水浴锅,烧杯,温度计,机械搅拌器。试验装置见图1和图2。

图1 头孢菌素菌渣热水解装置

图2 头孢菌素菌渣厌氧消化小试试验装置

1.3 分析方法

COD,重铬酸钾法;凯氏氮、氨氮,蒸馏-滴定法;挥发酸,滴定法;碱度,电位滴定法;pH值,便携式pH计法;温度,温度计测定法;头孢菌素C残留,液相色谱串联质谱法(LC-MS/MS)。

1.4 试验内容

预处理:将头孢菌素C菌渣放入2 L烧杯中,加入一定倍数的水,置于水浴锅中加热至一定温度、搅拌一定时间,而后静置沉淀分离,撇去上清液,取沉淀的菌渣研究头孢菌素残留、凯氏氮的削减情况。

预处理后头孢菌素C菌渣厌氧消化:将接种污泥注入厌氧消化罐中,然后将预处理后的头孢菌素C菌渣与好氧剩余污泥按质量比2∶1混合后,自厌氧消化罐的进渣口注入厌氧反应罐,并开启搅拌装置,搅拌强度为70 rpm,控制温度为36℃±1℃,消化过程中,每隔24 h进行一次排沼渣操作,即将一定量沼渣自厌氧消化罐的排渣口排出;同时进行一次进渣操作,即将一定量菌渣污泥混合物自进渣口注入厌氧消化罐。厌氧消化过程中产生的沼气自厌氧消化罐的沼气出口排出并计量。

2 试验结果与讨论

2.1 预处理研究

2.1.1 加水倍数、水解温度、水解时间

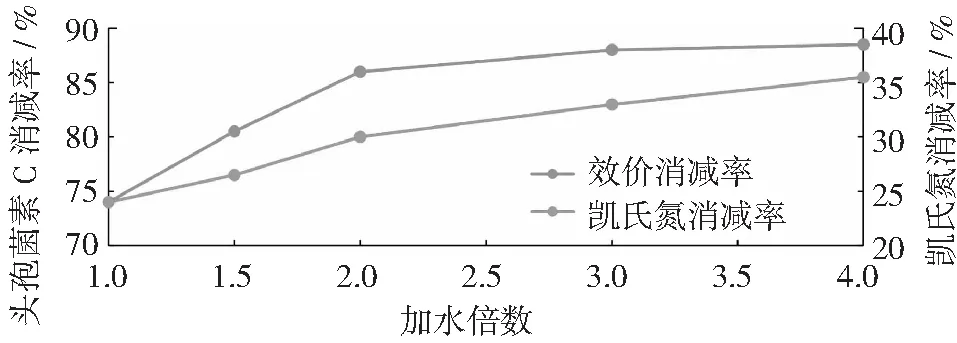

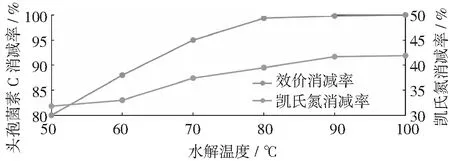

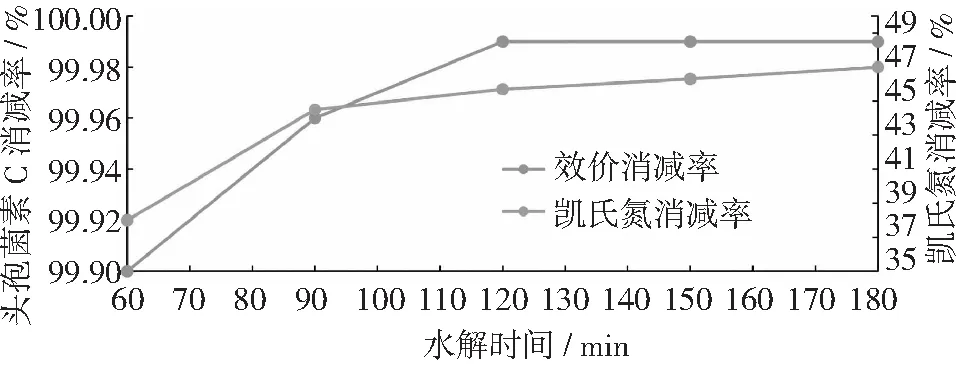

加水倍数、水解温度、水解时间对头孢菌素C残留及凯氏氮削减率的影响如图3~图5所示。

图3 加水倍数对头孢菌素C残留及凯氏氮削减率的影响

图4 水解温度对头孢菌素C残留及凯氏氮的削减率的影响

由以上各图可知,随着水量的增加、温度的上升、水解时间的延长,头孢菌素C残留逐渐减少,菌渣中凯氏氮削减率逐渐增加,当加水倍数超过3倍时,头孢菌素C残留降低幅度减缓,当温度为80℃时消减率超过99%。预处理的主要目的是消除菌渣中的头孢菌素残留,因此在满足无害化要求及后续厌氧消化要求的前提下,综合考虑头孢菌素残留、凯氏氮消减率以及能耗等,确定加水倍数为3倍、热水解温度为80℃,水解时间为120分钟。

图5 水解时间对头孢菌素C残留及凯氏氮的削减率的影响

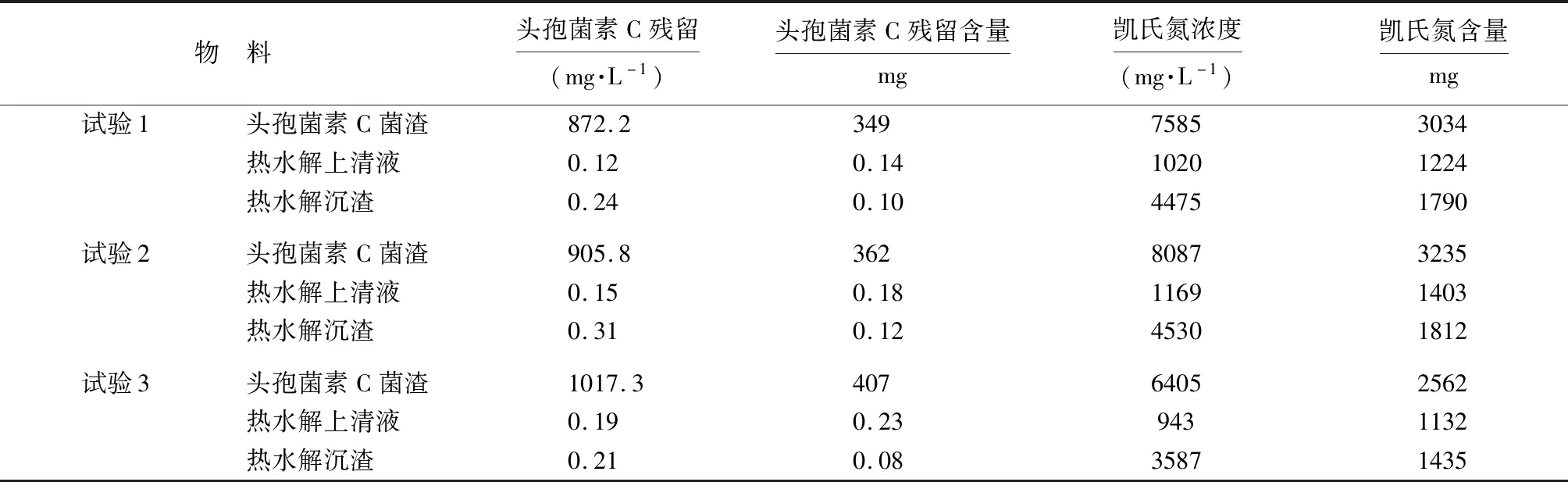

2.1.2 上清液及剩余菌渣中头孢菌素残留及凯氏氮消减情况

取头孢菌素菌渣400 mL,加水1200 mL,水解温度80℃,水解保温搅拌时间为120分钟,水解后静置沉淀分离,撇出上清液1200 mL,留沉渣400 mL。研究上清液及剩余菌渣中头孢菌素残留消减情况及凯氏氮情况,并进行了平行试验,试验结果见表1。

表1 上清液及剩余菌渣中头孢菌素残留及凯氏氮削减情况

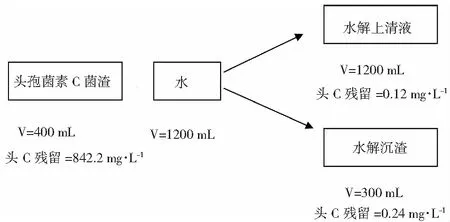

图6 菌渣水解过程效价变化示意图

由表1和图6可见,通过对上清液及剩余菌渣中头孢菌素C残留进行分析检测可知,多次试验都说明无论在上清液还是在沉渣中,头孢菌素C残留的最大浓度均不超过0.4 mg·kg-1,按热水解后总体积为原渣体积的四倍计算,上清液和沉渣中总残留最大不超过0.5 mg,远远小于原渣中头孢菌素C残留量(349~407 mg),说明热水解破坏了绝大部分头孢菌素C的分子结构。而通过对上清液及沉渣中凯氏氮含量进行分析检测可知,热水解前后的总凯氏氮总量基本是不变的,菌渣中凯氏氮的消减只是单纯的物理转移,一部分转移到了水解上清液中,需要在后续的水处理系统进一步降解。

2.2 预处理后菌渣与剩余污泥联合厌氧消化研究

经过预处理后的头孢菌素C菌渣中有机氮含量依然相对较高,碳氮比仍很低,而到剩余污泥碳氮比相对高些,于是考虑将一部分剩余污泥与经过预处理的头孢菌素菌渣联合厌氧消化,既可以适当提高碳氮比和降低进料凯氏氮的浓度,减轻氨氮对厌氧消化的影响,为厌氧消化提高水平创造条件,也可以补充一些有效菌种,同时还可以实现污泥的资源化。

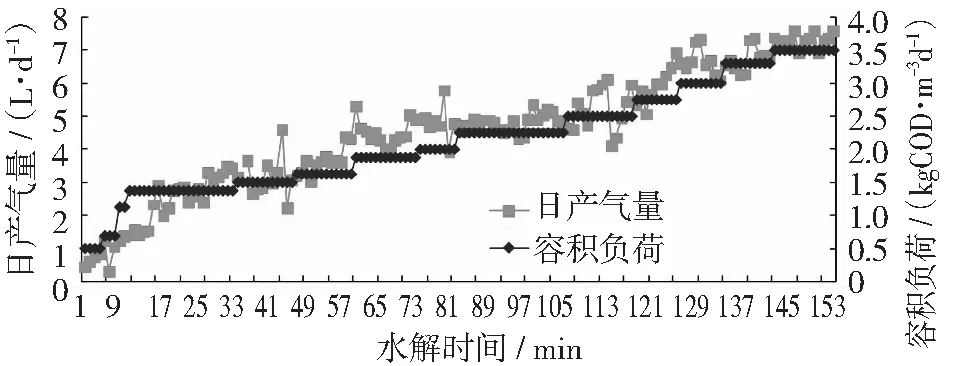

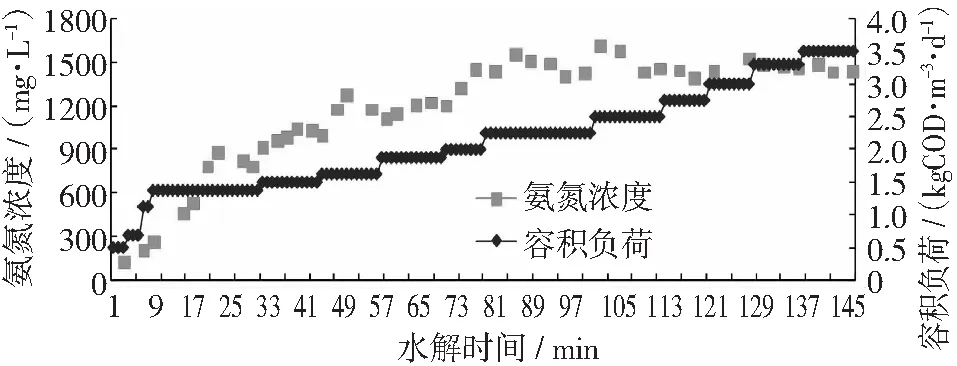

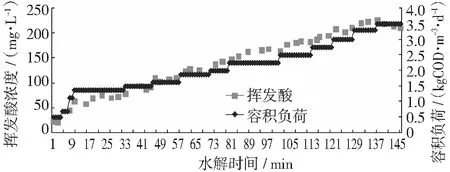

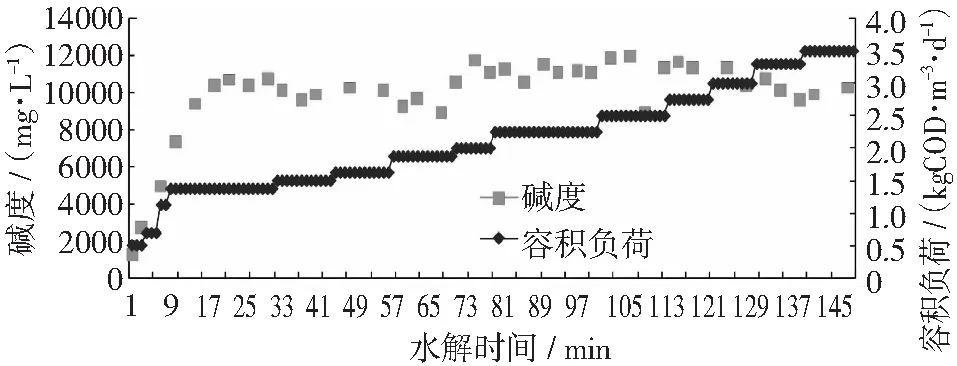

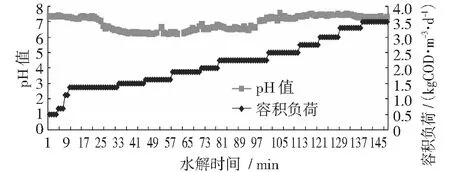

头孢菌素C菌渣与剩余污泥联合厌氧消化试验系统启动进料含固量5%~7%,投配率为0.8%,负荷0.5 kgCOD·m-3d-1,逐渐提高进料负荷,最后稳定进料负荷在3~3.5 kgCOD·m-3d-1,投配率为5%,消化时间约为20天,日产气量较为稳定,基本保持在约7 L·天-1,各项工艺运行状态参数良好,氨氮维持在1500 mg·L-1以下,挥发性有机酸稳定在100~200 mg·L-1,碱度保持在8000~10000 mg·L-1,pH值在7.4~7.6。图7~图11分别为日产气量、系统氨氮、挥发性有机酸、碱度、pH值与有机负荷随时间变化曲线。

图7 日产气量与有机负荷随时间变化

图8 系统氨氮浓度与有机负荷随时间变化

图9 挥发性有机酸与有机负荷随时间变化

图10 碱度与有机负荷随时间变化

图11 pH值与有机负荷随时间变化

稳定运行期间,多次取沼渣进行头孢菌素C残留检测,结果均为未检出(检出限0.05 mg·kg-1),并按《危险废物鉴别标准》(GB 5085.7-2007)对其腐蚀性和浸出毒性共51项指标进行危险废物特性检测,所有指标均低于相应标准值;按《有机肥料》(NY 525-2012)进行肥效成份检测,结果为有机质占77%,总养分(氮+五氧化二磷+氧化钾)为8.9%,符合有机肥要求,可用作生产有机肥的原料。

3 结论

综上所述,在加水倍数为3,水解温度80℃,水解时间120分钟条件下对头孢菌素C菌渣进行热水解预处理,水解后的菌渣头孢菌素C残留小于0.5 mg·kg-1,凯式氮削减率大于45%,有效降低了头孢菌素C残留及凯氏氮对厌氧消化的影响,为厌氧消化高效、稳定进行创造有利条件。通过对水解后上清液及剩余菌渣中头孢菌素C残留和凯氏氮消减情况进行研究,热水解破坏了绝大部分头孢菌素C的分子结构,而菌渣中凯氏氮的消减只是单纯的物理转移。

经预处理的头孢菌素C菌渣与剩余污泥联合厌氧消化,有效控制了系统内产生的氨氮浓度及其对厌氧消化的影响,保证了系统稳定运行,系统进料负荷达到3~3.5 kgCOD·m-3d-1,投配比为5%,消化时间约为20天,可控制系统氨氮浓度保持在1500 mg·L-1以下,挥发性有机酸浓度在100~200 mg·L-1。沼渣头孢菌素C残留未检出(检出限0.05 mg·kg-1),沼渣的各项指标低于《危险废物鉴别标准》(GB 5085.7-2007)的标准值,沼渣肥效成分符合《有机肥料》(NY 525-2012)指标要求。