移动式快速对接综合试验平台系统总体结构设计

金永男 苏志军

(辽宁陆平机器股份有限公司,辽宁 铁岭,112001)

0 引言

野外环境下供工作人员使用的封闭式厢式试验平台、指挥控制平台等装备,通常是以单一的方舱或车厢作为载体。此种方式受单一方舱或车厢的尺寸限制,当设备、人员较多时,在整体布局上会受到诸多的限制。本文阐述了通过方舱对接组合这种新的模式,较好的解决了这个问题。同时针对这种组合模式,对设计过程中的重点进行了分析和研究。

1 布局与结构

1.1 简介

移动式快速对接综合试验平台系统为试验操作人员在野外环境下提供操作空间,为各测试设备提供集成工作环境,并提供动力和环境保障。见图1、图2。

系统主要由两个12m方舱组合而成,两舱之间通过长度5.5m的拉门实现连通。两舱既可单独使用又可组合使用。

主要配置有方舱及附件系统、调平行走系统、方舱对接密封系统、配电照明系统、监控系统、舱内机柜、装饰墙、储物柜、会议桌等。

本文由于篇幅有限,故仅对系统中的内、外部布局,关键的分系统结构进行论述,其它方面如配电照明系统、监控系统、环境调节与方舱内饰系统、附件等本文略。

1.2 外部布局

图3为系统展开工作状态外部布局图。两舱横向并排摆放,通过调平行走系统实现两舱对接,通过方舱两端侧的对接密封系统及调平行走系统的锁定机构实现锁定限位。

两舱对接面均设置有5.5m长外拉式对开门,门打开后可使两舱内部连通,形成一体。为保证对接工作状态下的密封、保暖等要求,在口框处安装有密封、保暖组件。

两舱外部主要配置有调平行走系统、整体式空调机、监控系统、外部照明系统、通信天线及各种功能孔口。

1.3 内部布局

图4为系统展开工作状态舱内布局图。两舱对接后,中间形成一个(长×高)5500mm×1900mm的通道,使两舱内部空间形成整体,人员乘坐于会议区域时有很好的视野,可以通过连通门观看到显示区域。

图1 系统外部对接状态图

图2 系统内部对接状态图

图3 系统展开状态外部布局图

两舱内部主要配置有供配电系统、LED照明系统、显示屏、机柜、空调、会议桌、航空座椅、折叠椅、摄像头、储物柜等。

1.4 关键分系统结构设计

移动式快速对接综合试验平台系统的关键分系统主要可分为以下几个方面:

a)两方舱为系统的承载体,长度12m,属超长方舱,且每个方舱单侧都开有(长×高)5500mm×1900mm的通道口,刚强度较差,易变形,对方舱移动行走、吊装等影响大,因此方舱主体结构是设计重点;

b)每个方舱一侧都安装有推拉门,外形尺寸达到了(长×高)6000mm×2100mm,如何保证单人实现省力的推移,如何保证单舱工作时推拉门的密封防雨是结构设计上的重点;

c)单舱要求能够实现短距移动、调平,两舱要求能够实现对接,则设计的调平行走系统是关键;

d)方舱对接密封系统是保证整个系统实现正常工作的前提条件。如何实现两方舱可靠稳定的对接,如何保证对接后两舱的密封防雨性及如何实现保温功能,是设计重点。

图4 系统展开状态舱内布局图

1.4.1 方舱主体设计与刚强度分析

1)方舱主体设计

舱体为12m直角方舱,外形尺寸(长×宽×高)为12192mm×2438mm×2438mm。要求在工作状态及吊装状态下,无撕裂、永久变形等破坏性问题,产生的弹性变形不影响方舱正常使用。

根据舱体的外形尺寸、载荷情况,结合使用工况,确定舱体采用钢框架整体复合结构。主框架采用型钢焊接而成,拼装前、后、左、右、顶、底壁等壁板组成一个封闭保温的舱体结构。

舱体各壁板骨架采用型钢焊接而成,中间填充硬质聚氨酯泡沫,内外表面粘贴防锈铝板做蒙皮,各壁板之间采用焊接方式进行组合、拼装,拼接处再铆接铝包边,此结构转变了方舱舱体由单一壁板承载的设计思想,实现了壁板与骨架相结合的整体复合承载模式,比传统的标准方舱在承载能力、整体刚强度等方面都有大幅度的提高。

2)方舱刚强度分析

通过对方舱工作全过程进行分析,选取方舱吊装状态、短距移动状态及调平工作状态进行基于有限元的刚强度分析计算。

方舱吊装状态

方舱及内外部设备总质量为11648kg,针对方舱在吊装状态、调平工作状态下的刚强度满足情况进行三维有限元受力分析。

方舱吊装时,采用吊架与吊带组合形式进行,吊装点设置在底部两侧面,单侧三个,跨距8000mm。经过三维有限元受力分析计算,舱体最大应力位于舱体底部6个吊装点附近,大小为37.9×106 N/m2,小于许用应力163×106 N/m2,强度满足要求,无破坏。舱体最大变形量为1.485mm,位于推拉门口筐中部,不影响方舱正常使用,满足使用要求。见图5、图6。

方舱短距移动状态及调平工作状态

方舱在调平工作状态及短距移动状态下,受力点为方舱底部4个包角处,经过三维有限元受力分析计算,舱体最大应力位于舱体底部四个包角处,大小为33.24×106 N/m2,低于材料许用应力157×106 N/m2,强度满足要求,无破坏。舱体最大变形量为4.7mm,位于对开门口筐中部,不影响方舱正常使用,满足使用要求。见图7、图8。

1.4.2 方舱推拉门设计

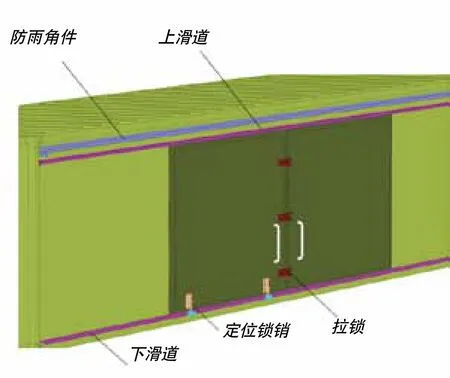

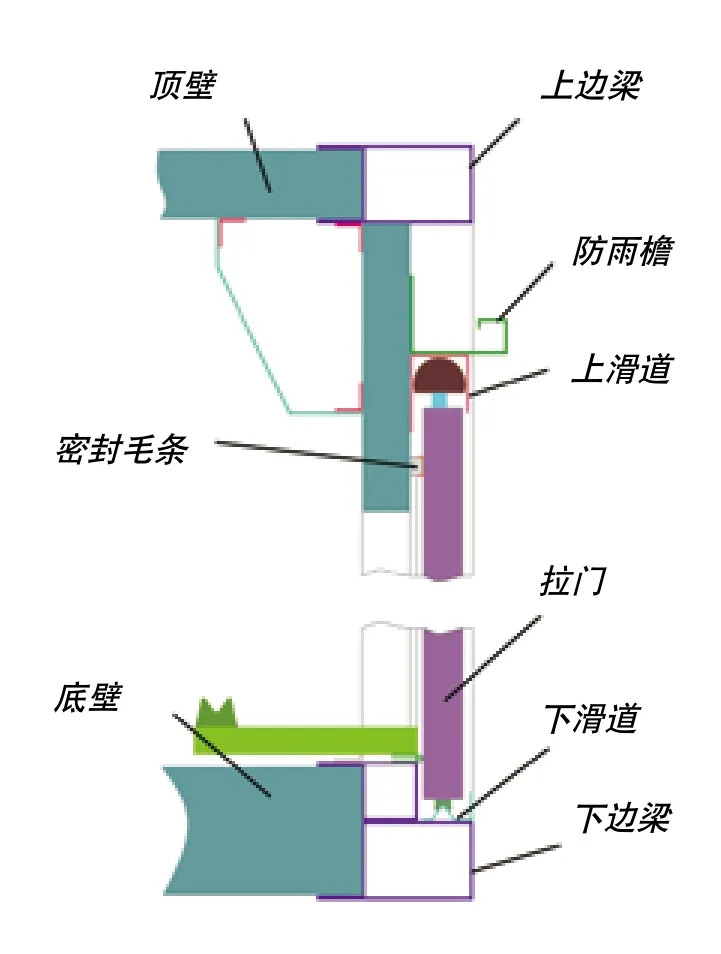

方舱对开拉门净口尺寸为(高×宽)1900mm×5500mm,采用外开式拉门结构。设计时,将方舱侧壁内移,对开拉门包含在舱体外形尺寸内。对开拉门外形图见图9,纵向剖视图见图10。

图5 舱体吊装时等效应力云图

图6 舱体吊装时变形云图

图7 舱体行走及工作状态等效应力云图

对开拉门安装在上、下滑道内,通过门上、下安装的导向滚轮实现向两侧滑动。上滑道与侧壁连接固定,下滑道与底壁固定。

对开拉门关闭时,在其中一扇拉门下部安装两个定位锁销,以实现定位、锁固作用。两扇拉门之间采用上、中、下三个横向拉锁实现锁固。拉锁锁钩长度可调节,以便更好的实现锁紧、密封作用。

对开拉门上部及两侧安装有密封毛条,壁板口框两侧面安装有挡水角件,两门对接处安装有防水密封条,可实现拉门关闭状态下的防雨密封功能。同时拉门下部及下滑道低于舱内底板高度,滑道上设置有排水槽,雨水不会因为汇集而流入舱内。

图8 舱体行走及工作状态变形云图

1.4.3 调平行走系统设计

调平行走系统主要实现的功能包括承载、短距移动、调平及人力推移省力等功能。

本短距离移动装置见图1,主要由四只独立支腿及牵引杆、摇把组成,平时安装在方舱四角前后端面,无需拆卸。

每只独立支腿额定承载载荷为5000kg,四只同时承载时其额定载荷可达15000kg,方舱及设备总质量为11648kg,可满足使用要求。

每只独立支腿下部均设有万向轮,可实现各方向的移动。为更好的实现移动功能,同时配有可快速连接的牵引架,牵引架可将前部两组万向轮连接在一起,使前后方向的移动和转向更加灵活、方便。

独立支腿主要由减速箱、调平升降套筒、传动机构、滚轮、制动装置等组成,采用手动方式操作,快慢两档速度,升降行程为200mm。最大行程时,万向轮底部可凸出舱体下平面160mm,可满足方舱在移动过程中跨越障碍物的需求及两舱拼接调平功能。同时万向轮配有制动装置,可实现定位锁固功能。

图9 对开拉门外形图

万向轮选用直径为300mm的浇钢聚氨酯轮,聚氨酯轮具有强度高,滚动摩阻系数小,耐冲击等特点。滚轮安装轴两端用螺母固定,维修更换方便。

对人员推移方舱的推力进行计算,推拉方舱所需力为:F=N*μk/r,式中N为作用在轮轴上的压力,单位为N(方舱及设备总质量为11648kg);μk为滚动摩阻系数,单位为mm (聚氨酯与地面间μk为2mm);r为滚轮半径,单位mm。

经计算,推拉方舱所需力为1553N。根据人机工程可知,人的推、拉力为285N,故推拉方舱时需要6~8人即可实现操作。

1.4.4 方舱对接密封系统设计

1)两舱对接设计

配备短距移动装置

本短距离移动装置利用方舱底部四角角件进行快速安装,单套(4只)额定载荷15000kg,能够满足方舱及设备总质量11648kg的使用要求。

安装限位块

两舱对接时为防止人员在推移过程中移动过位,撞坏对开拉门外侧拉手等构件,在两舱对接面的包边上设置限位块。该限位块为橡胶材质,以起到到位保护及缓冲作用,见图11。

图10 推拉门纵向剖视图

安装拉紧机构

两舱拼接后,为防止出现意外的相对移动,影响密封、防雨性能,在两舱端面处安装拉紧机构。此机构为通过搬转两端角轮,使螺纹拉杆带动两舱相互拉紧,结构见图11。

2)密封防雨设计

舱外安装防雨组件

每个方舱对开拉门上方安装有挡雨角件,同时配有防雨布,防雨布两侧均带有拉绳。两舱对接后,将防雨布罩在挡雨角件上,拉紧两侧拉绳,将绳子系固在方舱侧端面上的挂环上,即可实现防雨功能。见图12。

舱内安装密封、保温组件

2号舱对开拉门口框处的底壁上安装有通道踏板,通道踏板与底壁通过铰链连接,可实现沿铰链轴翻转。当两舱拼接时,将踏板翻转180度,搭接在1号舱口框上,上表面与底壁保持一平,既起到密封保温作用,同时又可形成通道,方便人员通过;单舱使用时,踏板翻转收藏在会议桌下,不影响人员工作。

沿顶壁及两侧壁安装密封保温布,密封保温布两端采用粘扣形式与两舱内壁连接,实现其口框通道处的密封保温功能。

图11 两舱对接示意图

图12 舱外防雨组件安装状态图

图13 舱内密封、保温组件安装状态图

舱内安装密封、保温组件图见图13。

2 结语

移动式快速对接综合试验平台系统技术方案在该项目的招标活动中脱颖而出,在完成产品实物生产后,进行了系统对接、单舱短距移动、吊装、淋雨密封、功能操作等各种试验,均达到了系统技术要求。