裂解碳九两段加氢开车总结

李青泽,李 辉,沈康文,周 雄,李兴建,王海洋

(武汉科林精细化工有限公司,湖北 武汉 430223)

近几年,随着我国乙烯装置规模的不断扩大,技术水平的不断提高,乙烯年生产能力已超过2600万吨。一般来说,一个30万t/a的乙烯装置每年副产4~8万吨的裂解碳九,以此推算,我国每年约副产裂解碳九约340万吨。以前,裂解碳九主要作为装置内燃料平衡被烧掉,随着乙烯装置生产规模的不断扩大和技术的飞速进步,燃料消耗也在不断降低,一部分裂解碳九成为副产品被排出作为燃料油或碳黑原料出售,但价格相对较低,经济效益较差,而且由于裂解碳九中含有大量的烯烃和杂环化合物[1],具有刺鼻的异味,燃烧时有浓烈的黑烟,对环境污染严重。

针对碳九重芳烃原料胶质含量多,硫含量高且成分复杂的特点,武汉科林精细化工有限公司开发出来碳九两段加氢工艺及配套的W214系列碳九重芳烃加氢催化剂[2],以提高碳九的油品稳定性和质量。

1 碳九两段加氢原理

一段加氢反应器利用Ni催化剂的活性及选择性,在一定的温度和压力下,氢气和裂解碳九原料混合进入催化剂床层,将裂解碳九原料中的双烯烃、苯乙烯及衍生物、茚、部分单烯烃加氢。主要反应如下:

双烯烃加氢变为单烯烃:CnH2n-2+H2→CnH2n

单烯烃加氢变为饱和烃:CnH2n++H2→CnH2n+2

双烯烃加氢变为饱和烃:CnH2n-2+2H2→CnH2n+2

苯乙烯加氢变为乙基苯:C6H5C2H3+H2→C6H5C2H5

茚加氢生成茚满:C9H8+H2→C9H10

二段加氢反应器利用钼-镍催化剂的活性及选择性,将来自一段加氢产物与氢气混合进入反应器,在反应器内主要进行单烯烃加氢反应、部分苯乙烯衍生物加氢和硫化物加氢。 主要反应如下:

单烯烃加氢饱和:CnH2n+H2→CnH2n+2

双烯烃加氢饱和:CnH2n-2+2H2→CnH2n+2

硫化物加氢: C4H4S+2H2→C4H6+H2S

2 装置情况

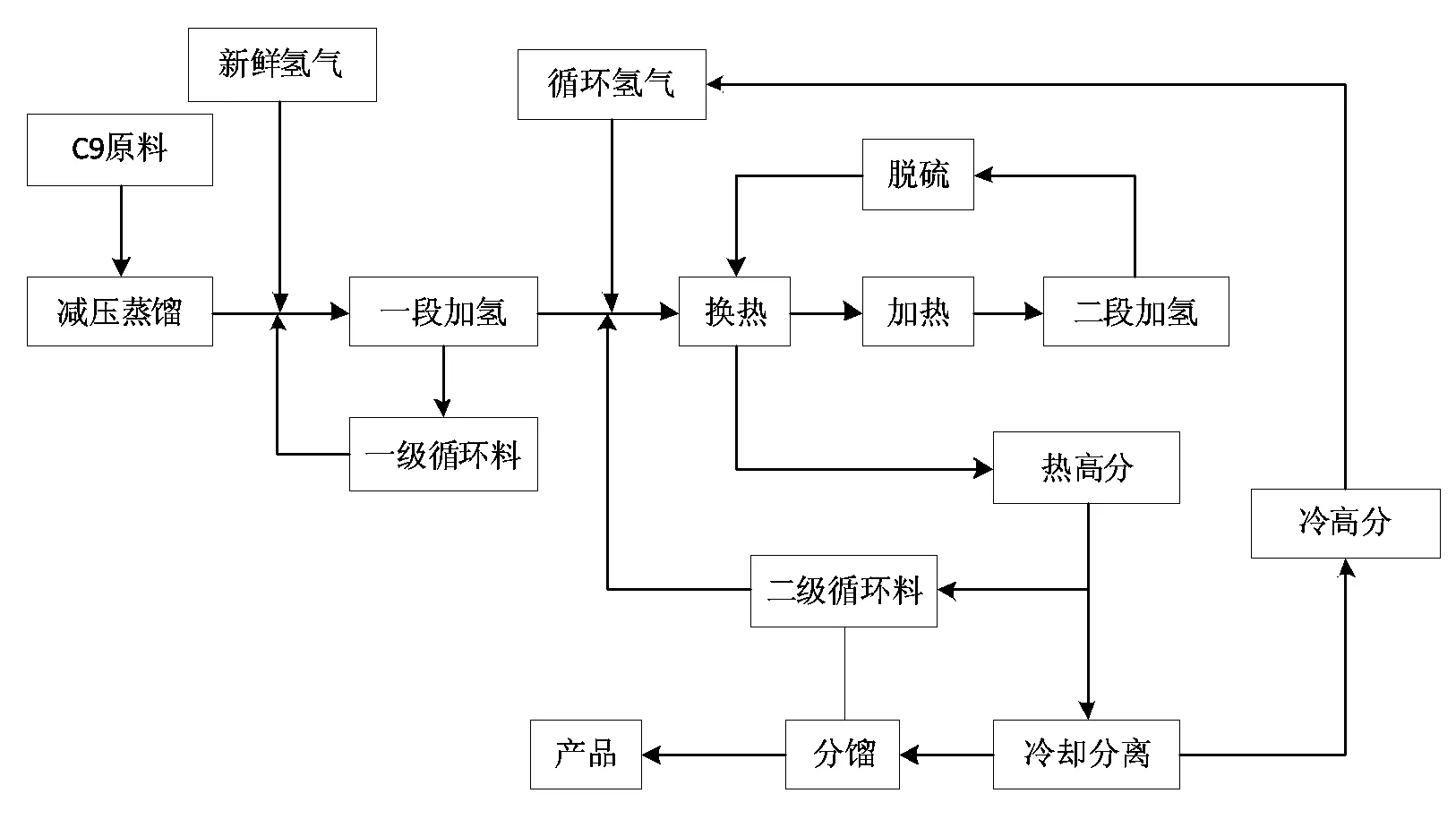

2.1 碳九加氢工艺流程

一段加氢目的是在低温下将碳九中的双烯烃等热敏性物质除去,而不发生结焦现象,确保在较低空速下,处理高含量不饱和组分原料时,反应器内气液分布合理,不产生沟流和局部过热,抑制反应过程中聚合生焦反应的发生[3]。碳九原料中轻组分、液相循环物料及新鲜氢一起混合后去一段加氢反应器,在反应器内通过低温液相加氢,将双烯烃、苯乙烯及衍生物、茚和部分单烯烃加氢,得到稳定的芳烃油[4]。若一段加氢反应器产品双烯值含量超过规范要求,反应器入口温度将要增加,通常入口温度调节5~10℃,当入口温度过高时,易产生结胶聚合反应,因此要避免在过高的入口温度下操作。

同时,一段加氢反应器总的循环量要控制在一定的范围内。产品循环起三重作用,一是减少进入加氢反应器物料中胶质的比例;二是增加了空速,加大了对催化剂床层上胶质的冲刷;三是有利于反应热的带走,减少聚合。

由于一段加氢后双烯值已经很小,溴价值所代表的单烯基本上以苯乙烯、烯丙苯、乙烯基甲苯、茚等芳烯烃苯环外不饱和部分含量的高低。二段反应中主要是以苯乙烯、烯丙苯、乙烯基甲苯、茚等为主的芳烯烃反应和脱硫反应,因此二段加氢反应重点考察溴值的减少和硫的脱除率,使单烯烃进一步饱和,脱除容易聚合的物质,同时将有机硫加氢转化为硫化氢,保证出口有机硫含量≤10ppm ,实现脱色和提高加氢油品的稳定性。图1为某企业碳九加氢两段加氢工艺流程框图。

图1 两段加氢工艺流程Fig.1 Two stage of hydrogenation process

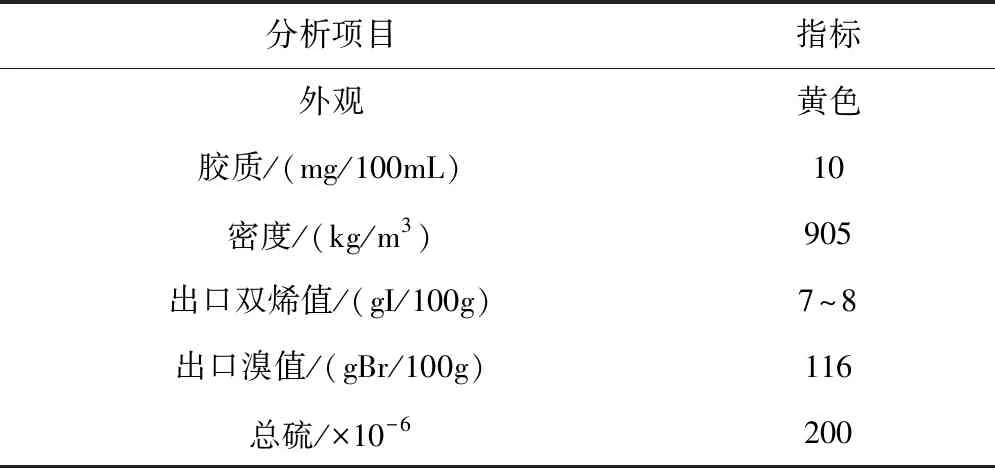

2.2 裂解碳九原料性质

表1 裂解碳九原料性质Tab.1 Cracking carbon nine raw material properties

碳九芳烃是是石油经过催化重整以及裂解后副产品中含有九个碳原子芳烃的馏分在酸性催化剂存在下聚合而得。其主要成分包括异丙苯、正丙苯、乙基甲苯、茚、均三甲苯、偏三甲苯、连三甲苯等。一般状况下,碳九芳烃的沸点在153℃。碳九芳烃大约占所有重整重芳烃的80%~90%,其中三甲苯占50%,甲基乙基苯占20%~25%。而裂解石油所产生的重芳烃中,有20%的碳九芳烃,其中三甲苯有4%~6%。裂解碳九原料性质见表1。

2.3 催化剂主要理化性能及技术指标

本装置两段加氢催化剂均采用武汉科林精细化工有限公司开发W系列碳九重芳烃加氢催化剂,一段加氢以Ni为活性组分,二段加氢以Ni-Mo为活性组分,催化剂技术指标见表2。

表2 催化剂技术指标Tab.2 Physical Properties of Catalysts

W214A型碳九重芳烃加氢双烯饱和催化剂特别添加抗硫中毒的活性成分,使催化剂既具有较高的二烯烃饱和活性,又具有较长的使用寿命。该催化剂具有堆密度小、孔容比表面积大、活性组分分布均匀的特点。W214A可以作为碳九重芳烃为原料的一段加氢双烯烃饱和的催化剂,对其中的苯乙烯、双环戊二烯等二烯烃进行加氢饱和,达到阻止原料聚合、结焦的目的。

W214B型碳九重芳烃加氢单烯饱和催化剂[5]既具有较高的烯烃加氢饱和活性,又具有一定的加氢脱硫能力,既可以对其中的不饱和烯烃进行加氢饱和,达到阻止原料聚合,结焦的目的,又能转化部分硫化物,达到脱硫的目的,减轻了后续装置脱硫催化剂的负担。

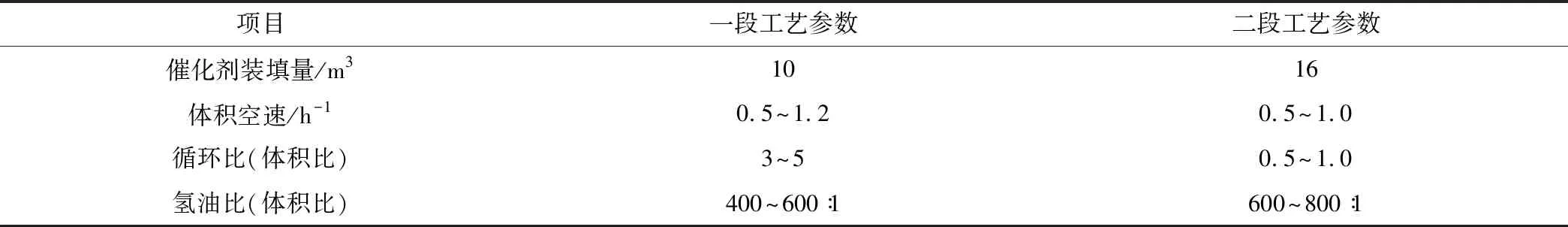

2.4 工艺参数

装置催化剂装填量及工艺设计参数见表3。

表3 工艺参数Tab.3 The process parameters

表3(续)

提高床层温度有利于加氢反应深度,脱硫率有一定量的增加,但温度过高,会加剧一段油品结焦聚合反应,增大化学耗氢量,导致催化剂积炭速度增快,从而缩短催化剂的使用周期[6],因此应严格控制加氢反应器温度。反之,反应器入口温度过低,则不能发挥催化剂的活性,从而导致反应转化率低,脱硫率、脱氮率达不到要求,不饱和烃的加氢饱和率不足,使产品的质量达不到指标要求,因此在加氢反应中控制适当的反应温度更有利于装置的长期平稳运行。

提高反应压力有利于增加液相溶解氢的能力,反应压力一般控制在3.5 MPa左右。同时控制反应的绝热温升80~140℃为宜。裂解碳九不饱和组分多,加氢难易程度不一,一般控制新鲜油空速在0.5~1.0 h-1。

根据裂解碳九原料的不同,适当控制氢油比是该工艺的重点。本套装置采用一段反应器补入新氢,二段反应器补入循环氢,循环氢压缩机尽量满负荷运行,保证氢气大气量,以提高氢油比。同时保证循环氢的氢气纯度在80%以上,当浓度过低时,采取适当放空,从而维持循环氢的氢气纯度。

3 工业运行情况

装置于2018年8月28完成催化剂还原、硫化操作,于8月29日转入正常生产,装置开车初期运行结果见表4,表5。

表4 一段加氢反应器运行情况Tab.4 Operation of the first hydrogenation reactor

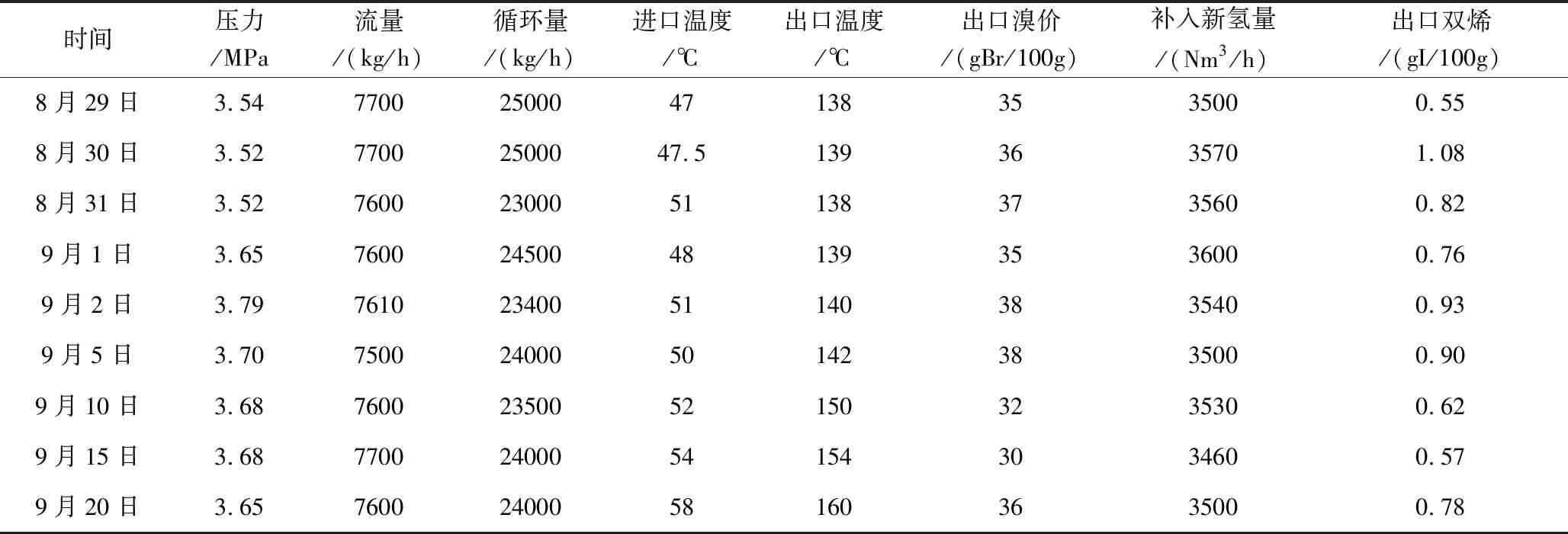

表5 二段加氢反应器运行情况Tab.5 Operation of the second hydrogenation reactor

从表4可以看出,装置开车前期一段反应器入口温度控制在50℃左右,出口温度控制在150℃左右,通过调整一段反应器碳九油循环量控制反应温度。反应压力控制在3.5MPa以上,体积空速保持在0.85h-1左右,反应器入口氢油比在450∶1左右。经过一段时间运行,反应器平均温升在90℃左右,一段加氢出口油品双烯值≤2.0gI/100g和溴值指标≤40gBr/100g的要求,保证产品质量分析指标在合格范围内。

同时,因为原料中双烯烃在高温下极易发生缩合反应,引起床层结焦, 床层压降增大,增加工艺操作难度,缩短催化剂使用寿命。故在满足质量要求的前提下,将一段入口温度控制在低限操作,以减少缩合反应的发生。

从表5可以看出,装置运行前期二段反应器入口温度控制不超过220℃,反应压力在3.3MPa以上,氢油比控制在800∶1左右,经过一段时间运行,双烯值由二段反应器入口的0.85I/100g降低至出口0.1 L/100g以下,溴价值由入口的35gBr/100g降低至出口0.7gBr/100g左右,油品经过碱洗后总硫含量稳定在1~2mg/kg之间,博士试验合格,产品呈现无色透明状,达到产品质量要求。

4 结论

本工艺充分利用碳九加氢的工艺特点,设计了合理的换热工艺流程,既控制了反应温升,又减少了碳九装置燃气加热炉的加热负荷,节约装置能耗,使操作灵活方便。

综上,本套装置硫化开车,经过一个月的稳定运行,碳九一段加氢出口油品溴价≤40gBr/100g、双烯值一段反应器≤1.2gL/100g油左右,二段加氢反应器出口油品溴价≤1gBr/100g,双烯值≤0.1gL/100g油、二段反应器硫含量为1~2ppm,加氢产品颜色无色水白,未出现床层压差增大情况,说明催化剂性能稳定,开车圆满成功。