宝马公司3L双涡轮增压均质燃烧直喷式汽油机介绍(二)

◆文/江苏 范明强

(接上期)

3.电子控制系统的改进

该机型的电子控制系统因添加了控制增压系统和汽油缸内直接喷射的功能,需要附加相关的软件功能而要求增加电控单元中存储器的容量,并必须具有更高的计算能力,此外传感器和执行器的扩展使得必须修改运行系统。根据这些要求对电子控制系统进行了改进开发,其中的主要区别在于程序存储器扩大了足有30%,而微处理器的循环频率加快了一倍多。

五、增压系统

废气涡轮增压器-排气歧管-近发动机催化器组合模块与进气空气和增压空气管路一样对发动机性能具有很大的影响。在设计增压系统时,宝马公司在确保涡轮增压器获得出众的效率的同时,特别重视其快速的加速响应性,此外进气和排气侧的压力损失要小,而且发动机舱和空气管路要承受较小的热负荷,还应该有针对性地抑制涡轮增压器特有的噪声。在结构上要求具有紧凑的结构型式、增压器(包括排气歧管在内)对所有机型的通用性以及安装可靠性,并从一开始就力争实现增压器无支架而自行承重的结构型式。同时,还必须实现增压空气的有效冷却。

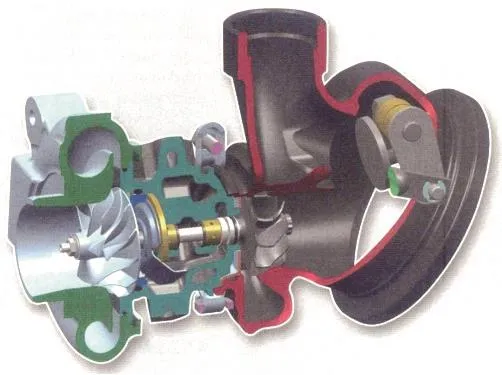

该机所选用的双涡轮增压器方案是每3缸排出的废气驱动一台涡轮增压器(图10)。在这种情况下,增压器转子具有小的转动惯性矩以及结构紧凑、流动阻力小和重量优化的排气管是十分重要的。此外,高达1 050℃的废气温度导致了高的交变热负荷,因而涡轮上的应力极高,为了确保零件强度,该机所采用的废气涡轮增压器(图11)的排气管和涡轮都采用了特殊的耐高温材料,排气歧管的外层采用1.4541材料,内层采用2.4851材料,涡轮壳采用A5N耐高温材料,而涡轮转子则选用Marm 247材料,并且借助于计算机辅助工程(CAE)对壳体进行了流动和强度优化,因此具有出众的工作能力,能够在温度高达1 050℃和转速高达200 000r/min的工况下工作,即使在特别高的负荷范围内经过最严酷的耐久运转后涡轮壳也决不会出现裂纹。经试验已查明,在1 050℃情况下涡轮叶片发生断裂的极限转速为285 000r/min,而在试验中涡轮叶轮在300 000r/min时才发生断裂。

图10 增压系统的布置

图11 废气涡轮增压器剖视图

两台涡轮增压器的结构相同,并且反向布置(图12),因而能够应用相同的排气歧管,此外管路的走向能够使两台增压器之间的热废气管与进气空气管和增压空气管相隔尽可能大的距离。结构紧凑而轻型的排气歧管象前置催化转化器管道一样做成双层中空隔热的结构型式,其小的热容量和良好的隔热效果可使催化转化器迅速地热起来,并能够大大地降低发动机舱内的温度。为了补偿热膨胀,双层排气歧管象的内层做成滑动配合的结构型式。排气歧管直接与涡轮壳焊接在一起,因而省去了大而重的连接法兰。由于这种结构紧凑而又简单,同时具有非常好的刚度,因而涡轮增压器就无须再用支架了。两台涡轮增压器分别经过两根管子供应机油和冷却液。由于涡轮增压器的位置高于发动机机油液面,因而机油从增压器回流无须采取专门的措施。

增压压力分别由一个废气放气阀来调节,每个放气阀各通过一根连接杆与一个真空膜盒相连,发动机电控单元分别通过一个电-气压力转换阀来控制各自的真空膜盒,并按发动机运行脉谱图来调节增压压力,最高可达0.16 MPa。

两个前置催化转化器分别由一个600目(孔/平方英寸)的单级陶瓷载体组成,并分别用一个V形带箍与涡轮增压器相接。为了防止涡轮增压器的高频振动传入后面的废气后处理装置中去,每套排气系中都应用了一段波纹管(图12)。

图12 排气歧管-废气涡轮增压器-近发动机催化转化器的布置

由于涡轮增压发动机无须采用可变进气管长度,进气空气管由塑料制成,而高温零件范围内的增压空气管则采用铝管,其余的增压空气管也采用塑料管。进气消音器与空气滤清器制成一体,位于进气管的上方固定在发动机上。从两个压气机出来的增压空气流入一个外形尺寸较大的横置在发动机散热器下方的空气冷却器(图13),该中冷器由汽车行驶产生的迎面风或吸风式E型风扇持续不断地冷却。即使在增压运行的情况下集气室的空气温度通常低于50℃,因而降低了爆震倾向,获得了十分有利的燃油耗。

图13 增压系统及其增压空气冷却器的布置

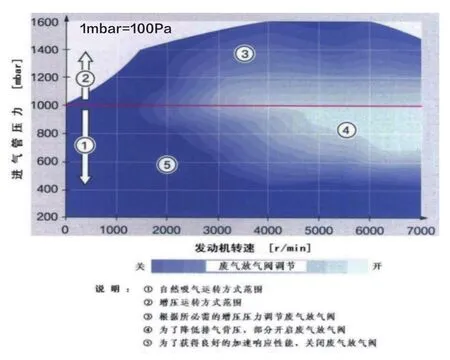

如图14所示,在发动机低负荷时废气放气阀关闭,以便使废气涡轮增压器的转速尽可能高,从而获得良好的加速响应特性;在发动机中等负荷时废气放气阀部分开启,以便降低排气背压有利于改善燃油耗,而在图中红线上方的负荷范围内,废气放气阀则按照当时所必需的增压压力来进行相应的调节。

图14 特性曲线场中废气放气阀的控制

该系统还具备失效保护功能,当电子或气动控制发生故障失效时,废气放气阀将由执行器中的弹簧强制打开,但若要通过这种方法和其他电子监测功能来检测因增压器超转速而发生的故障和损坏是几乎不可能的。这种外形尺寸较大的真空膜盒执行器的另一个优点是具有较大的关闭力,即使在0.5 MPa排气压力波动幅度的情况下废气放气阀板仍能够可靠地保持关闭状态,使加速响应性和低速扭矩得到显著的改善。

六、性能试验结果

图15所示为全负荷特性曲线展现出了这种新型双涡轮增压直喷式汽油机优异的动力性能。在1 300r/min时就已经达到了最大扭矩400N.m,而且一直保持到5 000r/min。

除了具有宽广的最大扭矩平台之外,宽广的可利用转速范围也对汽车的行驶性能产生重要的影响。虽然与自然吸气发动机相比涡轮增压发动机的活塞行程略有增加,但是其最高转速仍保持高达7 000r/min。

BMW350i Coupe轿车装用这种双涡轮增压直喷式汽油机后,从0加速到100km/h的时间缩短到5.5s,而用6挡变速器的第5挡行驶时从80加速到100km/h的时间也只有6.2s。

图15 全负荷功率和扭矩特性曲线

图16 单/双涡轮增压器加速响应特性的比较

因为这种6缸双涡轮增压直喷式汽油机对踩节气门踏板的反应极为敏感,因此可以用从怠速突变加速到全负荷时扭矩提升的斜率来确定其加速响应特性的优劣。图16对单/双涡轮增压器方案的加速响应特性进行了比较,从相当于自然吸气发动机的全负荷出发突变加速时,扭矩的提升后者要快大约60%,这对这种成本较高但却具有十分优异的行驶动力性能的机型起到了重要的作用。

图17示出了这种新型6缸双涡轮增压增压直喷式汽油机与高精度喷射及其未来自然吸气发动机方案和当前公司内外同类竞争车型的比较。显然,新机型在技术上达到了一次飞跃,其“百公里燃油耗-加速性”特性曲线移向更高的效益比。即使新型双涡轮增压汽油机的动态性能有了非常明显的提高,但是BMW 350i Coupe轿车装用后,其在KV01标准行驶循环中的平均百公里燃油耗只有9.5L/100km(高辛烷值汽油)。

图17 宝马 350i Coupe轿车燃油耗和加速性能与竞争机型的比较

这种新型发动机除了满足欧5排放法规之外,还能达到美国实施的超低排放汽车2(ULEV2)排放限值的要求。其重量大约位于6缸和8缸自然吸气汽油机中间,因此其单位功率的比重量处于自然吸气汽油机的最佳水平。

七、动态性能的优化

1.从部分负荷工况负荷突变时扭矩的提升

开发这种新型双涡轮增压汽油机的主要要求,除了要具备上述所介绍的良好的稳态性能之外,很重要的是要具有非常突出的加速响应性能,在负荷突变后表现出与自然吸气发动机几乎一样良好的动态响应特性,并加快紧接着的增压压力的提升。为此所必须采取的措施在下文中将与手动和自动变速器轿车的差异一并予以解释。

为了达到这样的要求,采用了两个转子转动惯量非常小的小型涡轮增压器,为快速提升增压器转速也即提升扭矩奠定了基础,特别是在从低速低负荷加速时更为重要。除此之外,在还充分利用了进排气双凸轮轴相位调节器、高精度喷射和上述介绍的自由控制废气放气阀调节增压压力以及有针对性的混合汽形成和点火的精确控制等方面的可能性。

图18所示为从倒拖工况突变到1 500r/min全负荷时增压压力和扭矩的提升曲线。在最初的0.5s期间(阶段1),通过凸轮轴相位非稳态调节优化汽缸充气,同时使废气放气阀处于关闭状态来实现如自然吸气发动机方式运转那样的扭矩提升。在要求全负荷运转时,只要提高废气放气阀板的压紧力,以便废气涡轮以尽可能高的驱动功率从部分负荷时的低增压状态马上提升到全负荷增压压力(阶段2)。该阶段扭矩提升的斜率主要取决于废气涡轮和压气机的效率以及高的废气放气阀板压紧力。若要达到增压压力的标定值(阶段3),混合汽形成、点火时刻、喷油定时和凸轮轴相位调节要不断地随着当时的汽缸充气状况、增压压力和排气背压等调整到最佳值,而宝马公司为汽缸充气、废气含量和排气背压开发的内容广泛的软件模型对汽缸充量有效地转换成扭矩具有十分重要的意义。

图18 加快扭矩提升的功能措施

2.手动变速器轿车加速性的优化

(1)独特的涡轮负荷冲击阻尼

废气涡轮专门为改善加速性和换挡过程的优化工作是针对手动变速器轿车来进行的。

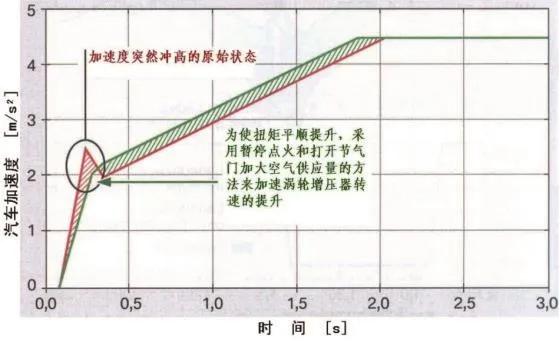

从带有电控可变气门机构的发动机来看,在加速时由于燃气脉冲的冲击,除了加速度的提升具有较大的斜率之外,加速度曲线还有一个轻微的短暂的冲高(图19)。汽车试验表明,涡轮增压发动机的这种加速度的短暂冲高会对加速时的主观感觉产生不良的影响,因为这样一来在增压压力提升使加速度开始提高之前首先会感觉到一个冲动。为了抑制出现加速度峰值,需增强对负荷冲击的阻尼作用。在该机型上,由扭矩控制功能(指基于扭矩控制的电控系统)预先规定的扭矩额定值是这样来实现的:即通过短暂的停止点火干预来抑制不希望出现的牵引力峰值,但并不干扰汽缸的充气过程,而是通过暂停点火短时间提高排气的热焓来辅助增压压力的提升(图19)。

图19 手动变速器轿车加速过程示意图

(2)换挡增压功能

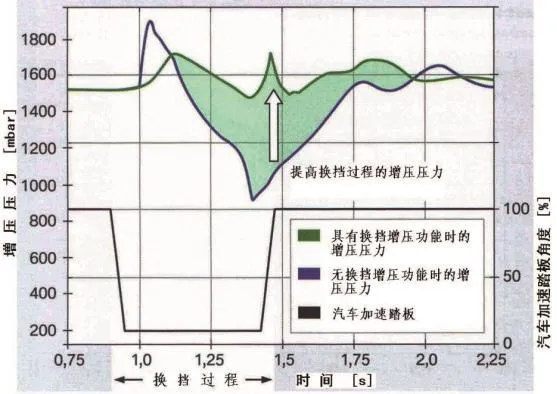

与废气涡轮增压柴油机相比,汽油机在换挡过程中增压压力的快速下降会产生非常不利的影响,因而引起了人们的关注。发生这种情况与换挡过程期间节气门关闭有很大关系:由于节气门关闭,使得空气和废气质量流中断,明显抑制了废气涡轮的高速转动。为此,专门为BMW 335i轿车双废气涡轮增压汽油机的电控系统开发了一种独特的功能,即在全负荷换挡时象柴油机那样节气门仍保持开启状态,并且通过适当的直接喷射和点火时刻控制实现必要的扭矩中断,因此在全负荷加速期间,在变速器挡位快速切换时仍感觉不到存在增压压力的中断(图20)。

图20 采用增压换挡功能减小换挡过程增压压力的降低

3.自动变速器轿车加速性的优化

对自动变速器轿车而言,换挡点的选择、变扭器的设计及其耦合调节的灵活性能够为涡轮增压汽油机动态特性的优化设计附加更多的自由度。其目标是:

①加速时由涡轮增压来提升牵引力没有明显的缺点;

②通过选择适当的挡位充分利用高的低速稳态扭矩;

③由于变扭器大多数处于完全耦合状态且发动机转速较低,但不会因此而损害动态性能,这样的运转工况有利于降低燃油耗。

(1)加速过程

为了优化铭牌标称的加速性能,变扭器的耦合刚度是这样来选择的,即在负荷提高时即使没有增压压力,发动机的转速也能很快超过1 500r/min,此时涡轮增压器转速的提升要比低于1 500r/min时快得多,再加上总的传动路线相对较短,铭牌标称加速性能(0~100 km/h的加速时间和4s所行驶的里程)将达到非常好的指标。

(2)从稳定行驶状态加速

涡轮增压发动机的扭矩要比自然吸气发动机大得多,因而牵引力的储备量也大大增加,允许设计成在明显高得多的负荷下才换低挡的换挡规范,这样给人以非常自信的驾驶印象,因此在“D”挡(指自动变速器的驱动挡)时以适当的速率踩下加速踏板的情况下,到90%最大扭矩时才换低挡,而在节气门运动较快或突然关小的情况下,则变速器控制的行驶动态功能自动提前进行一次或多次换低挡。但是,若用有利于燃油耗的整体式变扭器分接离合器将变速器长时间保持在尽可能最高的挡位上,原则上有这样的问题:涡轮增压发动机从低转速加速时为了提高牵引力所需的时间要比从较高转速加速时来得长。解决的方法是采用一种专门适应于这种暂时状态的液力偶合器控制方法:即为了能够在某种加速愿望下快速而又尽可能不换低挡地提高牵引力,应在当前发动机运转工况下根据加速踏板值及其踩下的速率自动控制液力耦合器的打滑转差率,这样发动机转速立即就能提高几百转,增压压力也能迅速地建立起来。

综上所述,宝马公司新开发的双涡轮增压直喷式汽油机首次将增压和高精度喷射结合起来,在满足世界排放限值的同时,获得了高的行驶动力性能和合乎时代要求的燃油耗。

BMW 335i Coupe轿车在新欧洲行驶循环(NEFZ)行驶循环燃油耗仅9.5L/100km的同时,以225kW的功率获得了出色的行驶动力性(0~100km/h的加速时间仅5.5s)。除了这些给人留下深刻印象的数据之外,这种发动机高达7 000r/min的功率特性和出色的响应特性是有针对性的系统开发的重要标志,而创新的增压系统与高精度喷射的组合对此作出了决定性的贡献。

宝马公司的各种轿车都将装用了这种双涡轮增压直喷式汽油机,同时这种发动机可以根据各种车型的不同要求调整出各式各样不同的特性,而且还将不断地充分利用所介绍的系统部件的潜力,特别是利用高精度喷射提高燃烧过程的充量分层能力,进一步挖掘降低CO2排放的潜力,获得更低的燃油耗。