丙酮乙二醇氯化法合成氯丙酮工艺研究

王玉霜 施建奎 王芳 徐林 夏莹 钱赟

1江苏扬农化工集团有限公司(江苏扬州 225009)

2江苏瑞祥化工有限公司(江苏扬州 211400)

3扬州工业职业技术学院(江苏扬州 225127)

4江苏瑞盛新材料科技有限公司(江苏扬州 211400)

氯丙酮是有机合成中一种用途广泛的合成原料。在医药行业中,氯丙酮主要用于生产止痛药、抗菌素等。氧氟沙星于1986研制成功上市后,在80多个国家和地区得到推广和应用。随着氧氟沙星市场的逐步扩大,氯丙酮作为主要原料,需求量也逐步增加。在合成染料工业中,一氯丙酮用于合成54#黄、64#黄等分散染料。另外,氯丙酮可生产杀虫剂、抗氧剂、酶活性剂、乙烯型感光树脂和彩色胶卷偶联剂等[1]。

氯丙酮为无色液体,熔点为-44.5℃,沸点为119.7℃,相对密度为1.123。一氯丙酮能与醇、醚和氯仿混合,微溶于水,有强烈的刺激性。

目前氯丙酮的合成路线主要有丙酮氯气直接氯化法、丙酮乙二醇氯化法、丙酮非氯气氯化法及电解氯化法。其中丙酮氯气氯化法、丙酮非氯气氯化法和电解氯化法的主要缺点是不可避免地产生深度氯化的副产物或者生产成本较高,而采用丙酮乙二醇氯化法可以有效地避免深度氯化,且后处理成本相对较低。

本研究选择丙酮直接氯化制备一氯丙酮的合成路线。由于丙酮直接氯化会产生深度氯化副产物1,3-二氯丙酮,其沸点与一氯丙酮相近,难以分离,因此必须对其产生量进行控制[2]。选择二元醇类溶剂与丙酮反应生成较为稳定的过渡态,然后再水解生成产物的方法,对反应机理的分析表明,该方法可以有效地提高反应的选择性[3]。

1 实验部分

1.1 主要试剂

丙酮(w≥99.5%),分析纯,南京化学试剂股份有限公司;乙二醇(w≥99.0%)、无水硫酸钠(w≥99.0%),分析纯,国药集团化学试剂有限公司;烧碱(w≥32.0%)、液氯钢瓶(w≥99.0%),江苏扬农化工集团有限公司。

1.2 分析设备

Agilent7890 B型气相色谱仪,火焰离子化检测器 (FID),Agilent DB-WAX毛细管柱 (膜厚 0.25 μm,内径 0.32 mm,柱长 30 m),安捷伦科技有限公司。使用体积分数为99.99%的氮气作为载气,体积分数为99.96%的氢气作为燃气,空气作为助燃气,且3种气体的流速分别为30,30和350 mL/min。柱温采用多段式程序升温:初温50℃保持4 min,以15℃/min的速率升温至220℃,保持10 min;进样器温度为250℃,检测器温度为250℃,柱温为90℃,分流比为60∶1,柱压为47 kPa;采用美国国家标准与技术研究院(NIST)色谱工作站处理数据[4]。

1.3 氯丙酮的合成

将定量的丙酮和溶剂装入四口烧瓶中,在搅拌条件下缓慢通入氯气,并用电筒光照,尾气通入稀碱水吸收瓶;反应过程中有热量放出,通过水浴冷却控制反应温度。反应后产物分层,取下层物质加入定量的水,加热回流水解;水解后产物分层,取下层物质,利用无水硫酸钠脱水后抽滤,滤液通过精馏柱精馏分离[5]。

2 结果与讨论

2.1 溶剂对反应的影响

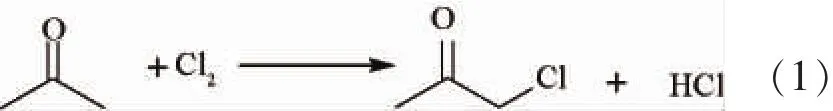

丙酮直接氯化的反应方程式如式(1)所示。

副反应:

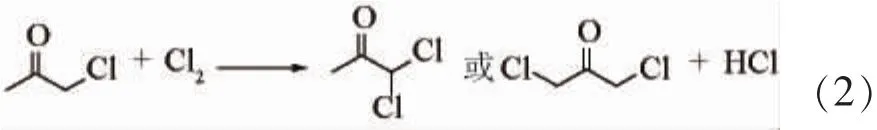

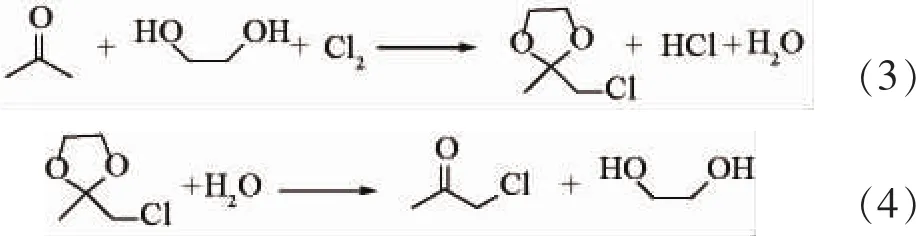

根据其反应方程式推断反应机理,丙酮分子中的α-H由于受到邻位羰基的影响[6],容易被卤素取代,在其与氯气接触的过程中,会迅速发生取代反应,当反应生成的产物一氯丙酮继续与氯气接触时,会发生深度氯化,继续生成深度氯化产物二氯丙酮、多氯丙酮。同时,在氯化氢存在的条件下,丙酮会生成副产物异丙叉丙酮。深度氯化的副产物与产品一氯丙酮的沸点相近,难以分离,因此,要通过合理的生产成本得到较高纯度的一氯丙酮产品,必须控制深度氯化副产物。本研究采用二元醇类物质作为催化剂,通过其与丙酮生成较稳定的中间产物的方式来控制深度氯化副产物,其(以乙二醇为例)反应机理如式(3)、(4)所示。

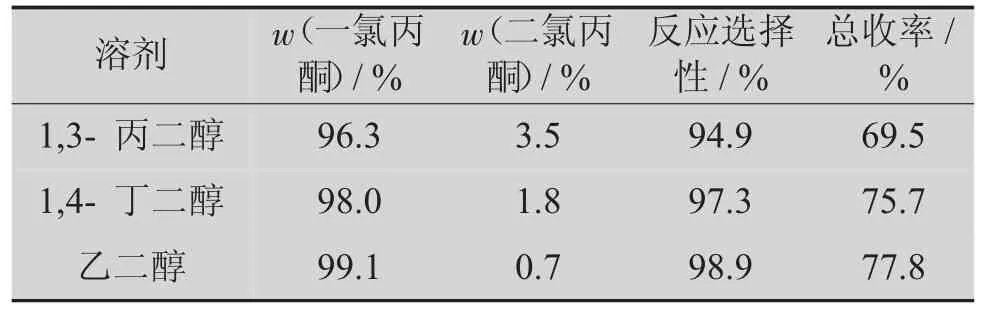

根据反应机理可以看出,其生成的环状缩酮中间产物由于空间位阻效应,难以与氯气进一步发生取代反应,因此可以有效地控制深度氯化的副产物。本次实验主要选取的溶剂为乙二醇,1,3-丙二醇,1,4-丁二醇,反应实验数据见表1。

表1 二元醇溶剂对氯丙酮产率的影响

由表1数据可以看出,在采用乙二醇作为溶剂时,其反应的选择性更好。原因可能是:生成的中间体为较稳定的五元环结构,增加了丙酮分子中α-H的活性,使其易于被Cl取代。以乙二醇为溶剂,对应的产品质量分数在99.0%以上,产品收率在75.0%以上。因此,选取乙二醇作为溶剂更加合理。

2.2 反应温度对反应的影响

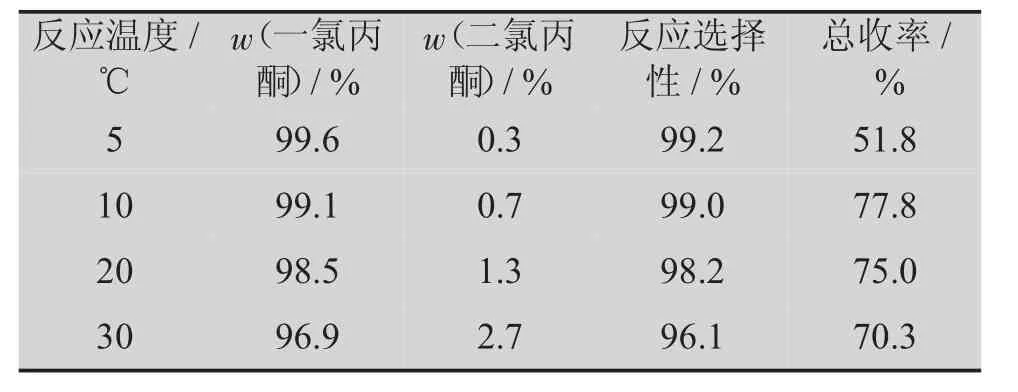

针对温度对反应的影响实验,选择控制反应温度为5~30℃,考察其对反应选择性、收率等相关数据的影响,结果见表2。

表2 反应温度对氯丙酮产率的影响

由表2数据可以看出,温度为10℃时一氯丙酮的收率最高,为77.8%。这是因为:当温度过低时,反应速率过慢,导致部分氯气溢出至尾气吸收碱瓶,影响总收率;当温度过高时,会导致其选择性偏差[7],过度氯化副产物等杂质含量上升,影响产品质量。综合分析,将反应温度控制在10℃比较合理。

2.3 氯气流量对反应的影响

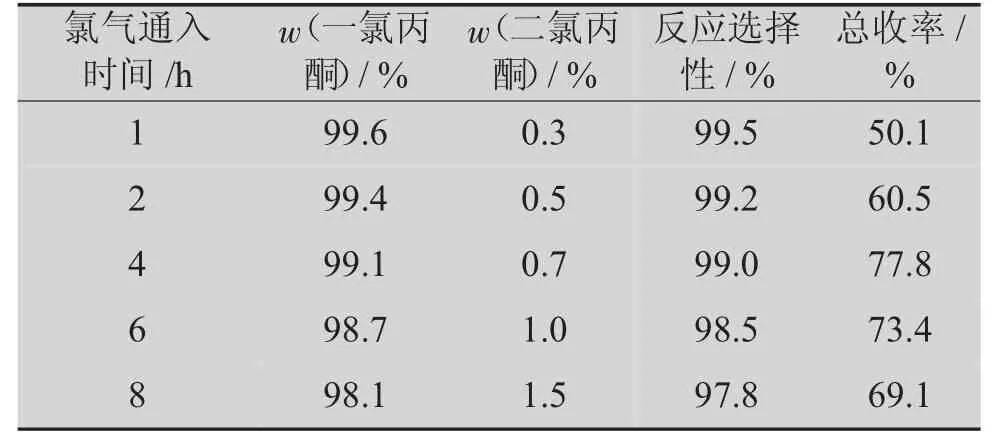

针对氯气流量对反应的影响实验,选择在氯气总量不变的条件下,控制氯气通入时间为1~8 h,考察其对反应选择性、收率等相关数据的影响,结果见表3。

由表3可以看出:当氯气通入速率过快时,氯气无法及时反应导致部分氯气溢出,其总收率偏低;当氯气通入速率过慢时,会导致其过度氯化副产物等杂质含量上升,产品质量以及总收率下降。综合分析,将通氯气时间控制在4 h比较合理。

2.4 溶剂量对反应的影响

针对溶剂乙二醇与丙酮物质的比对反应的影响实验,选择 n(乙二醇)∶n(丙酮)=(1~4)∶1 的条件,考察对反应选择性、收率等相关数据的影响,结果由表4所示。

表3 氯气流量对氯丙酮产率的影响

表4 氯气流量对氯丙酮产率的影响

由表4可以看出:当乙二醇含量偏低时,反应的选择性下降,对产品的质量有一定的影响;当乙二醇含量偏高时,在分层过程中部分产品损失至水层[8],影响总收率,后续需要对水层的套用可行性进行探究。综合分析,将乙二醇与丙酮的物质的量比控制在2∶1 比较合理。

3 结论

通过实验对一系列二元醇溶剂进行筛选,优选出乙二醇作为溶剂,然后进行了反应条件优化,最终确定了其最优反应条件:反应温度为10℃,氯气通入时间为4 h,乙二醇与丙酮的物质的量比为2∶1。该反应条件下,产品一氯丙酮质量分数在99.0%以上,产品的总收率达到77.8%。