乙二醇循环再生系统节能优化技术研究

王胜男(大庆油田有限责任公司天然气分公司)

油田伴生气一般都含有饱和量的水蒸气,饱和含水量随伴生气压力及温度变化而变化,压力升高,温度降低,饱和含水量降低。为生产出液态轻烃产品,需要对伴生气进行增压、降温,处理过程中伴生气中的饱和水蒸气会凝析成液态水,为防止液态水形成水合物堵塞管道,或加速H2S、CO2对管道和设备的腐蚀,需注入水合物抑制剂[1]。

天然气分公司共8套浅冷轻烃回收装置,处理规模为30×104~50×104m3/d,采用乙二醇作为水合物抑制剂,根据乙二醇常压下沸点高(197.3℃)不易挥发的特点,设计了乙二醇循环再生系统,防止低温部位产生水合物冻堵。乙二醇系统运行的好坏,直接影响生产装置运行的平稳性。随着乙二醇循环再生系统的长周期运行,部分装置出现了贫、富乙二醇换热器换热效果差、乙二醇水分馏塔带烃现象,导致乙二醇电加热器能耗高、乙二醇消耗量大及存在轻烃损失,不利于装置安全、高效、平稳运行。

目前国内外在乙二醇损耗[2]及乙二醇系统腐蚀方面研究较多,但对于乙二醇系统能耗及轻烃损失方面研究较少。主要从乙二醇循环量优化、乙二醇闪蒸温度提升、醇烃分离效果、分离器结构改进等方面进行了研究分析。

1 乙二醇循环再生系统介绍

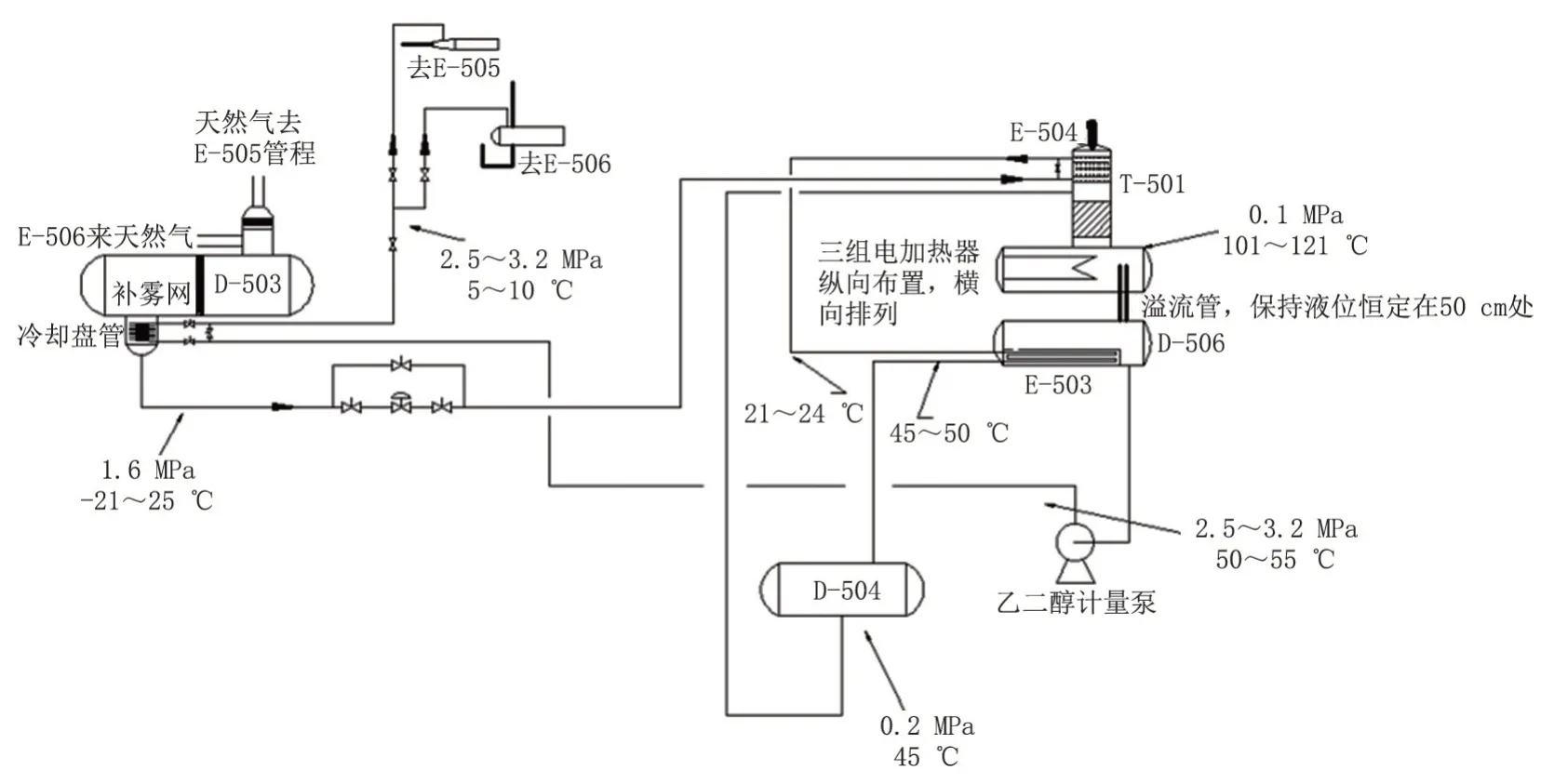

乙二醇循环再生系统流程见图1,具体为:浓度为80%的贫乙二醇水溶液经乙二醇泵加压计量后,通过喷嘴喷注至装置低温部位,溶解了天然气中游离水的富乙二醇水溶液(70%)进入二级三相分离器(-25/-35℃)、轻烃闪蒸罐(20℃,少量)内,与轻烃、天然气分离后,从罐底流出,两股物流混合后,部分进入水分馏塔塔顶冷凝器进行换热,控制塔顶温度为100℃。冷凝后的富乙二醇水溶液进入贫富乙二醇换热器,与塔底贫乙二醇溶液换热升温至86℃,进入乙二醇闪蒸罐,除去乙二醇溶液中夹带的少量轻烃。闪蒸后富乙二醇溶液由乙二醇水分馏塔中部进料再生,除去富乙二醇中的部分水分,使其变成浓度80%的贫乙二醇,塔底再沸器的温度一般控制在124℃。再生后的贫乙二醇与富乙二醇在贫富乙二醇换热器中换热后,80%的贫乙二醇进入乙二醇储罐,由乙二醇泵送往各喷注点(贫富天然气换热器、烃气换热器及丙烷/氨蒸发器入口管线处)。

图1 乙二醇循环再生系统流程Fig.1 Process of glycol circulating and regenerating system

2 乙二醇电加热器能耗高的原因分析及解决措施

造成乙二醇电加热器能耗高的原因有两点:一是乙二醇循环量大;二是贫富乙二醇换热器换热效果差,富乙二醇进塔温度偏低。

2.1 乙二醇循环量控制方法优化研究

为降低乙二醇电加热器负荷,优化调整了乙二醇的循环量及贫乙二醇溶液浓度。

2.1.1 乙二醇理论循环量确定方法

乙二醇理论循环量与天然气中冷凝水量、贫富乙二醇浓度有关。乙二醇理论循环量的确定,遵循乙二醇物料守恒原则(注:实际喷注时,循环量在理论循环量基础上加30%~50%裕量):

式中:G为乙二醇理论循环量,kg/h;W为天然气中冷凝水量,kg/h;C1为贫乙二醇浓度,%;C2为富乙二醇浓度,%。

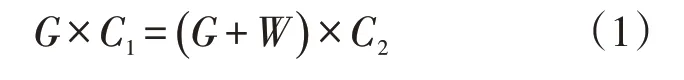

乙二醇电加热器的能耗与乙二醇循环量及加热温度成正比关系,乙二醇循环量及电加热器能耗对比情况见表1,从表1中可看出,各装置乙二醇实际循环量均高于乙二醇理论循环量,乙二醇电加热器的能耗偏高。

表1 乙二醇循环量及电加热器能耗对比情况Tab.1 Comparison of glycol circulation volume and energy consumption of electrical heater

2.1.2 乙二醇循环量优化控制方法

通过以上分析可看出,乙二醇电加热器的能耗与乙二醇循环量及加热温度有关。

为进一步降低乙二醇电加热器负荷,在保证相同脱水效果(天然气中冷凝水量一致)的前提下,对喇二浅冷装置贫乙二醇浓度及循环量进行优化调整。具体方法如下:

1)根据乙二醇物料平衡关系,计算不同贫乙二醇浓度下的乙二醇循环量。

2)由乙二醇浓度与沸点对应关系,确定乙二醇电加热器加热温度。

3)根据热量衡算方程,求得不同浓度及循环量下的电加热器负荷:

式中:Q为电加热器负荷,kW;C乙二醇为乙二醇比热容,kJ/kg·℃;M乙二醇为乙二醇循环量,kg/h;Δt为电加热器内乙二醇温升,℃。

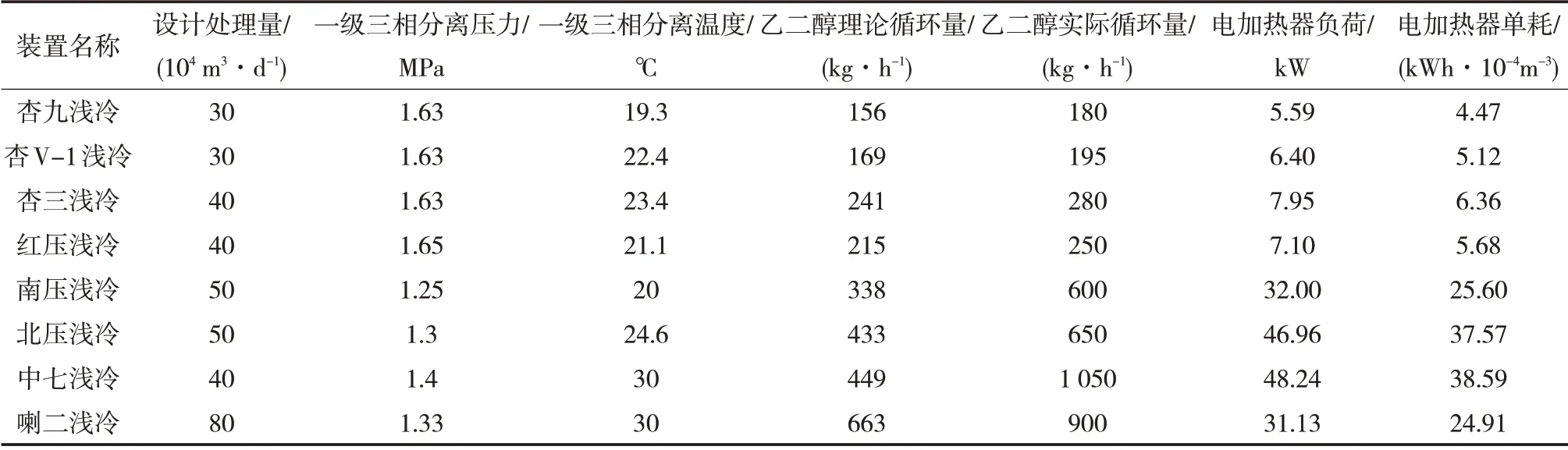

贫乙二醇浓度及循环量对加热器负荷的影响见表2,当贫乙二醇浓度由78%提升至83%时,乙二醇循环量由625 kg/h降至384 kg/h,乙二醇电加热器负荷降低约15%。因此,得出以下结论:适当提高贫乙二醇浓度,增大贫富乙二醇运行浓度差,减少乙二醇循环量,可在达到防冻效果的同时,进一步降低加热器能耗。

表2 贫乙二醇浓度及循环量对加热器负荷的影响Tab.2 Effect of depleted glycol concentration and circulation volume on the load of electrical heater

2.2 富乙二醇闪蒸温度提升技术研究

2.2.1 闪蒸温度对加热器能耗影响分析

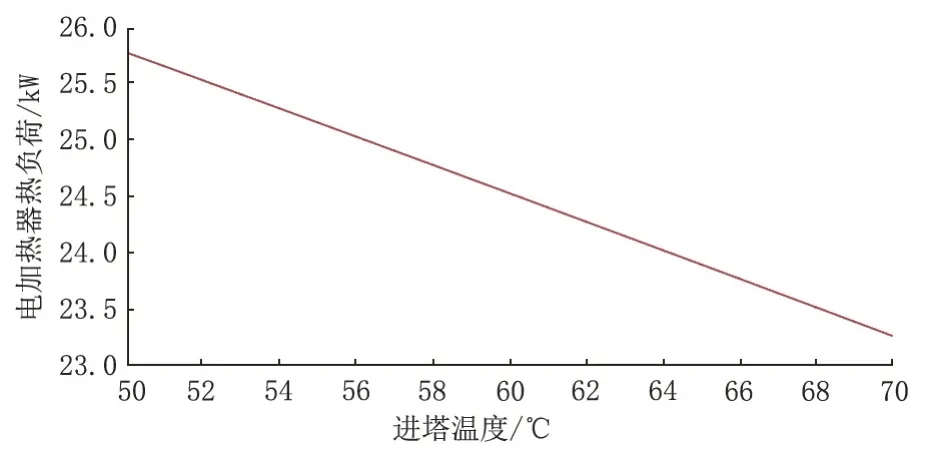

乙二醇电加热器能耗与富乙二醇进塔(闪蒸)温度成反比关系。乙二醇循环量一致时,富乙二醇进塔温度越高,电加热器耗电量越低,乙二醇系统越节能。根据理论计算:富乙二醇进塔温度每升高1℃,电加热器热负荷降低约0.48%,富乙二醇进塔温度对加热器能耗的影响见图2。

图2 富乙二醇进塔温度与电加热器热负荷关系Fig.2 The relation between rich glycol inlet temperature and heat load of electrical heater

2.2.2 富乙二醇闪蒸温度提升方法

1)富乙二醇闪蒸温度偏低的原因分析。乙二醇溶液被喷注到天然气中吸水的同时,也吸收了天然气内的H2S等酸性气体,随装置运行时间的延长,乙二醇溶液pH值下降,酸度增大,系统各容器及部件易发生腐蚀现象,大量黑色腐蚀产物(Fe3O4、Fe2S3)沉积在乙二醇系统各容器、换热器及管线处[3]。贫富乙二醇换热器的腐蚀结垢会导致其换热效率下降,导致富乙二醇进塔温度偏低。

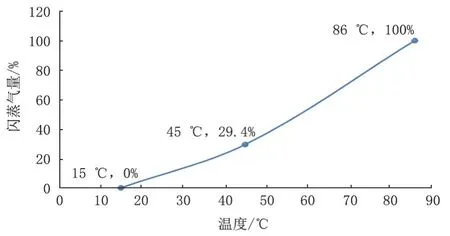

2)富乙二醇闪蒸温度提升方法。为降低乙二醇电加热器能耗,并提高乙二醇闪蒸效果,可考虑利用装置现有热源给富乙二醇溶液加热升温。考虑装置运行经济性,在喇二浅冷装置增设了一台天然气/乙二醇换热器,壳程介质为经过贫富换热器换热后的富乙二醇溶液,管程介质为天然气压缩机二段出口天然气(120℃)。此换热器投用后,闪蒸压力0.3 MPa下不同闪蒸温度对闪蒸气量的影响见图3,富乙二醇进塔温度由15℃提升至86℃,年节电21×104kWh,同时富乙二醇闪蒸温度升高,提高了乙二醇溶液的闪蒸效果,使乙二醇溶液中夹带的轻烃组分更好的闪蒸出来,防止轻烃进入乙二醇系统,造成塔顶损耗大或泛塔。

图3 闪蒸压力0.3 MPa下不同闪蒸温度对闪蒸气量的影响Fig.3 Effect of different flash temperatures on flash gas volume at flash pressure of 0.3 MPa

3 乙二醇水分馏塔带烃原因分析及解决措施

影响乙二醇塔带烃的原因有两点:低温分离内乙二醇与轻烃分离效果差,乙二醇水溶液内含有乳化轻烃;低温分离器轻烃、乙二醇液位控制不当,轻烃随乙二醇进入下游[4]。

3.1 乙二醇内含乳化烃解决措施

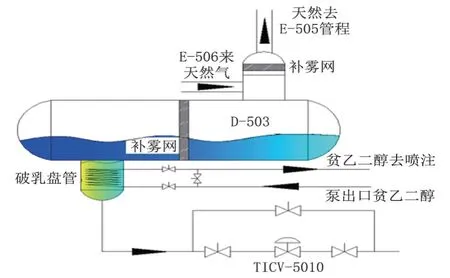

正常情况下,乙二醇水溶液内会溶解少量的轻烃,为了防止乙二醇水分馏塔带烃,可以从减少乳化烃、提高乙二醇闪蒸效果两方面进行优化。乙二醇破乳设施流程见图4。

图4 乙二醇破乳设施流程Fig.4 Process of glycol emulsion breaking devices

利用升温破乳[5]原理,将泵增压后的高温贫乙二醇溶液,引入三相分离器乙二醇室,给低温富乙二醇升温,提高乙二醇与轻烃分离效果,减少乙二醇溶液内的乳化烃量,从而降低水分馏塔的塔顶乙二醇损耗量。杏区三套浅冷装置应用乙二醇破乳技术后,其乙二醇损耗量最低,仅为分公司同规模装置的25%。

3.2 分离器结构及液位控制方法研究

分公司的低温分离器有两种结构:两腔三相分离器和三室三相分离器[6]。对于两腔三相分离器,只要液位计能准确指示界,就能保证轻烃不随乙二醇进入乙二醇系统。三室三相分离器内设有高度不同的两块挡板和乙二醇室返高连接管,利用U形管的原理,在乙二醇室连通管线上增加返高,设计时需确保混合室全部为轻烃的情况下,轻烃不会通过连通管线进入乙二醇室。

中七浅冷低温三相分离器为三室三相分离器。2020—2021年,乙二醇水分馏塔塔顶及储罐呼吸口经常喷出大量轻烃和乙二醇,呈现带压状态,乙二醇消耗量明显升高,平均每月消耗乙二醇约为1 t。

从工艺流程看,水分馏塔带烃,表明低温分离器的乙二醇水溶液携带轻烃进入乙二醇再生系统。根据理论分析,中七浅冷低温分离器乙二醇室带烃的原因如下:

1)混合室乙二醇、轻烃停留时间不足,分离效果差[7]。

2)分离器结构不合理,混合室轻烃进入乙二醇室。

3.2.1 低温分离器混合室停留时间核算

根据卧式储罐液位与体积关系[8],结合中七浅冷低温分离器结构(图5),可求得混合室体积为14 m3,按照中七浅冷实际运行情况(产烃1.67 t/h、乙二醇循环量500 L/h)计算,液相停留时间为4.7 h,满足“乙二醇与油分离低温分离器停留时间20~60 min”的要求。因此判断混合室乙二醇、轻烃停留时间不足不是导致轻烃进入乙二醇系统的原因。

图5 中七浅冷低温三相分离器结构Fig.5 Three-phase separator structure of Zhongqi shallow cooling low temperature

3.2.2 挡板高度核算

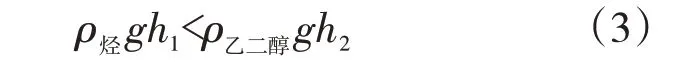

中七浅冷低温分离器内混合室与乙二醇室为连通结构。根据液体压强公式,为保证混合室轻烃不进入乙二醇室,乙二醇返高管高度需满足以下条件,即:

式中:ρ烃为轻烃密度,kg/m3;g为重力加速度,m/s2;h1为混合室轻烃液位高度,m;ρ乙二醇为轻烃密度,kg/m3;h2为乙二醇返高管高度,m。

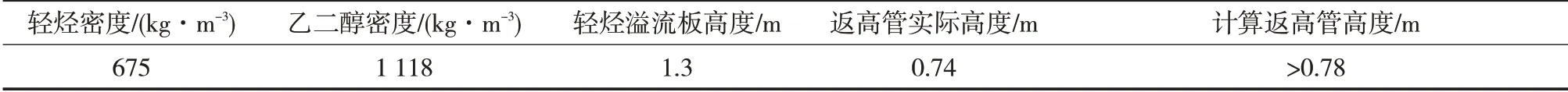

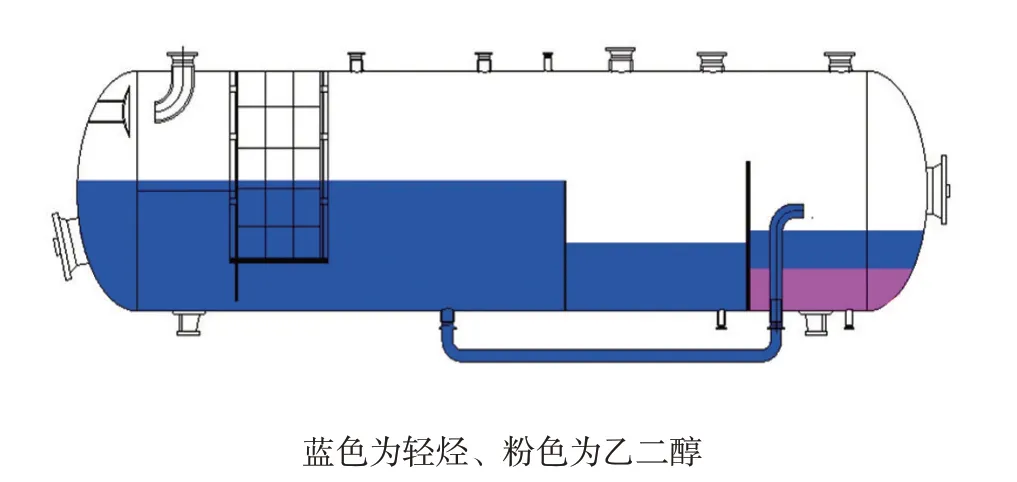

结合现场工艺参数,计算出乙二醇室返高管高度需大于0.78 m,才能保证轻烃不进入乙二醇室,混合室轻烃不进入乙二醇室的条件判断见表3,由此判断,现场乙二醇室返高管实际高度0.74 m时,混合室轻烃会进入乙二醇室,轻烃、乙二醇分布情况见图6。

表3 混合室轻烃不进入乙二醇室的条件判断Tab.3 Condition and judgment that light hydrocarbons in the mixing chamber do not enter the glycol chamber

图6 乙二醇室返高管高度0.74 m下的轻烃、乙二醇分布情况Fig.6 Distribution situation of light hydrocarbon and glycol of the height of return pipe at 0.74 m in glycol chamber

通过上述分析可知,由于中七浅冷低温三相分离器乙二醇返高接管高度不足,混合室轻烃进入乙二醇室,乙二醇室变为轻烃/乙二醇两相混合室。此外,低温分离器混合室无乙二醇液位显示,当混合室内未建立乙二醇液位时,混合室的轻烃将随富乙二醇水溶液进入乙二醇室,且乙二醇室磁致伸缩液位计浮球密度0.6 g/cm3,低于轻烃密度,实际测量液位为轻烃液位,且运行时乙二醇液位仅控制在10%左右,液位控制偏低,导致轻烃随乙二醇进入下游乙二醇水分馏塔。

3.2.3 治理对策

为了解决水分馏塔带烃问题,结合现有条件,制定了两项治理对策:

1)改进低温分离器投运操作方式。根据液体压强公式计算,乙二醇室液位0.95 m(设计返高管高度)时,连通管两端静压强一致,所对应的混合室乙二醇液位为0.42 m,混合室轻烃高度为0.88 m。通过计算结果,可采取投产前关闭乙二醇连通管阀门,室内乙二醇液位控制在0.95 m,待烃室乙二醇液位达到0.42 m后,打开乙二醇连通管阀门。根据中七浅冷低温三相分离器混合室容积14 m3、乙二醇循环量500 L/h计算,投产6 h后乙二醇液位可达到0.42 m。由此确定低温三相分离器操作方式为:投产前先给乙二醇室投料,投产运行6 h后打开连通阀,保持乙二醇室液位在0.95 m。改进操作方式后轻烃、乙二醇分布情况见图7。

图7 改进操作方式后轻烃、乙二醇分布情况Fig.7 Distribution situation of light hydrocarbon and glycol after improving operation method

2)更换乙二醇磁致伸缩液位计浮球。为确保乙二醇液位指示准确性,调整乙二醇磁致伸缩液位计浮球密度,由0.6 g/cm3增加至0.85 g/cm3(大于轻烃密度0.675 g/cm3)。

3.2.4 应用效果

2021年4月检修投产至今,水分馏塔未出现喷塔现象,运行期间未补充添加乙二醇。2021年4月至2022年4月乙二醇消耗量较2020年少7 t;根据装置检修前3个月平均轻烃收率0.96 t/104m3,检修后三个月平均轻烃收率1.03 t/104m3计算,轻烃收率提高0.07 t/104m3,按照2021年4月至2022年4月实际处理气量11 493×104m3计算,年减少轻烃损失为约805 t。

4 结论

1)通过优化调整乙二醇循环量、喷注浓度、增设天然气/乙二醇换热器以及破乳流程,降低了电加热器能耗以及再生塔塔顶轻烃、乙二醇损耗。

2)针对三室三相分离器,应严格按照介质的密度核算挡板高度,挡板过高或过低都可能造成介质互窜[9],另外,宜增加返高管高度可调节功能[10],提高分离器对介质密度变化的适应性。

3)实施乙二醇循环再生系统参数优化后,年节电21×104kWh;改进低温分离器操作方式后,年减少轻烃损失805 t,减少乙二醇消耗量7 t。