浅谈海上风力发电机组安装技术

王爱国,杨泽敏,胡宗邱

(1.长江三峡集团福建能源投资有限公司,福建 福州 350001;2. 福建省新能海上风电研发中心有限公司,福建 福州 350109;3. 三峡机电工程技术有限公司,四川 成都 610042)

福建省福清兴化湾海上风电场一期(样机试验风场)为国内首个大容量海上风电机组比武的平台,其安装了8个厂家共计14台抗台型海上风电机组,均为国内外主流风机厂家设计制造,涉及多种技术路线,多种吊装工装,多种吊装工艺等。现对各吊装工艺进行总结梳理,为后续海上风电场风机吊装提供经验借鉴。

1 项目简介

福建省兴化湾海上风电场地处福建省福清市江阴半岛东南侧和牛头尾西北侧,位于兴化湾北部,场址涉及福清市的三山镇和沙埔镇。根据《福建省海上风电场工程规划报告》(报批稿)[1],该场址由两块区域组成,总面积约33.2 km2,规划装机容量300 MW。A区位于福清沙埔镇牛头尾村西北侧和三山镇前薛村东南侧之间海域,场址涉及江阴特殊利用区、兴化湾北部农渔业区和兴化湾保留区,场址中心距岸线约3.0 km,A区各机位平均水深5.5 m,面积约23.6 km2;B区位于福清三山镇前薛村西北侧和江阴半岛东南侧之间海域,场址涉及兴化湾北部农渔业区和江阴特殊利用区,场址中心距岸线约2.2 km,B区各机位平均水深4.1 m,面积约9.6 km2。

2 风电机组主要信息

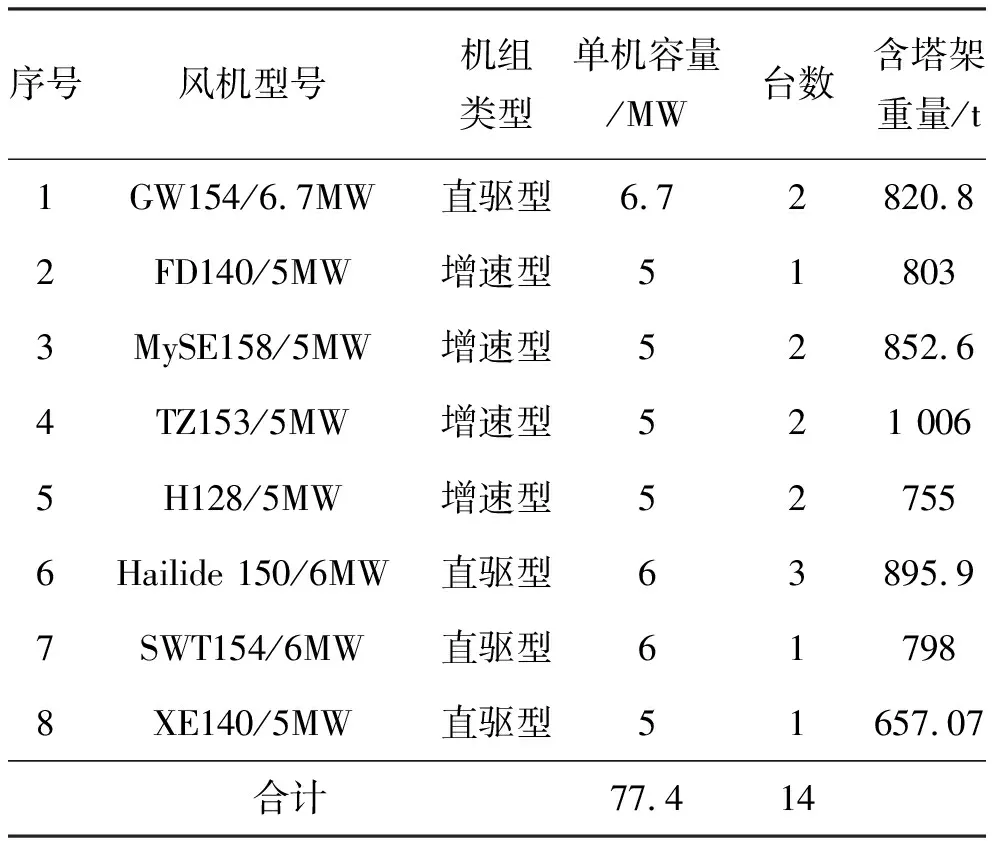

福清兴化湾样机试验风场总共安装14台单机容量5 MW及以上的抗台风型海上风电机组,由国内外8家知名的风机供应商供货,机组信息见表1,各机型主要参数见表2~9。

表1 风电机组信息表

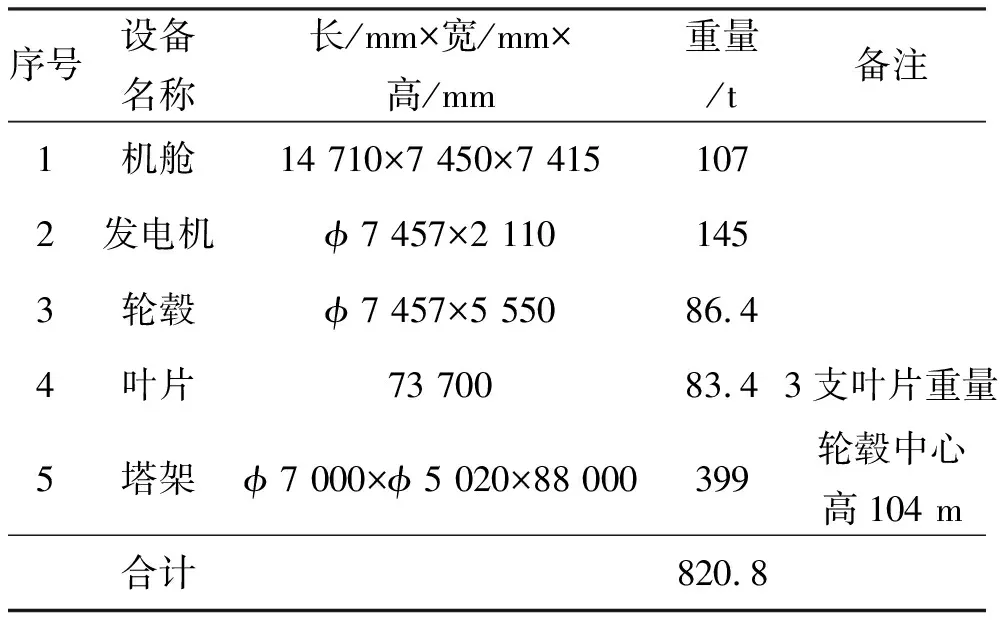

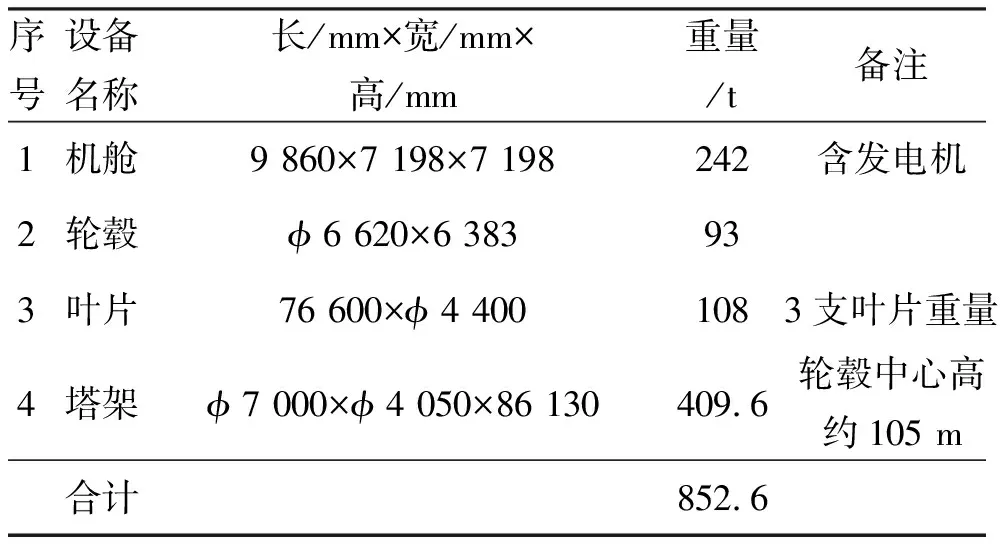

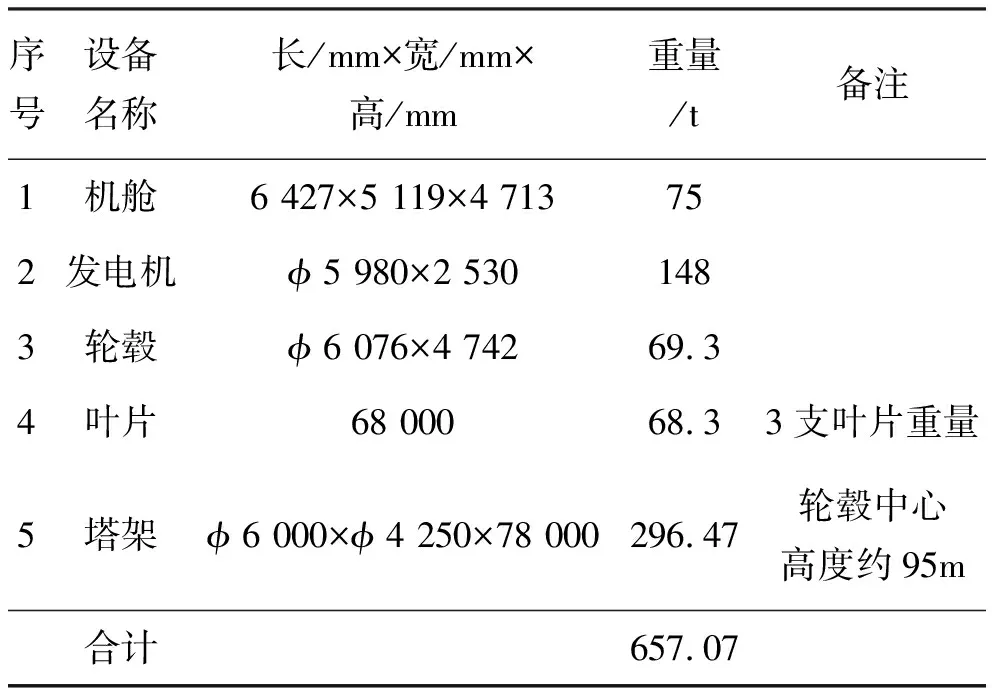

表2 GW154/6.7MW风电机组主要部件参数表

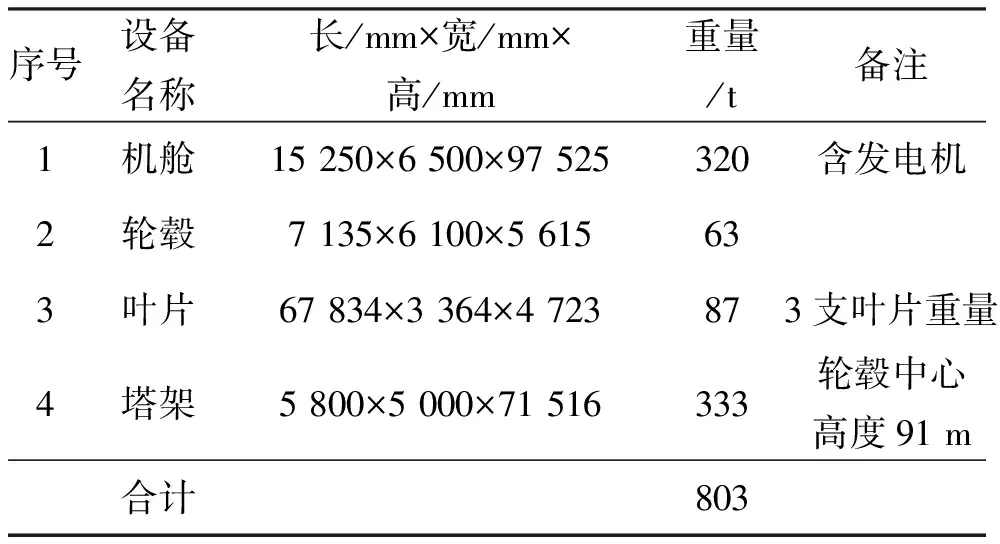

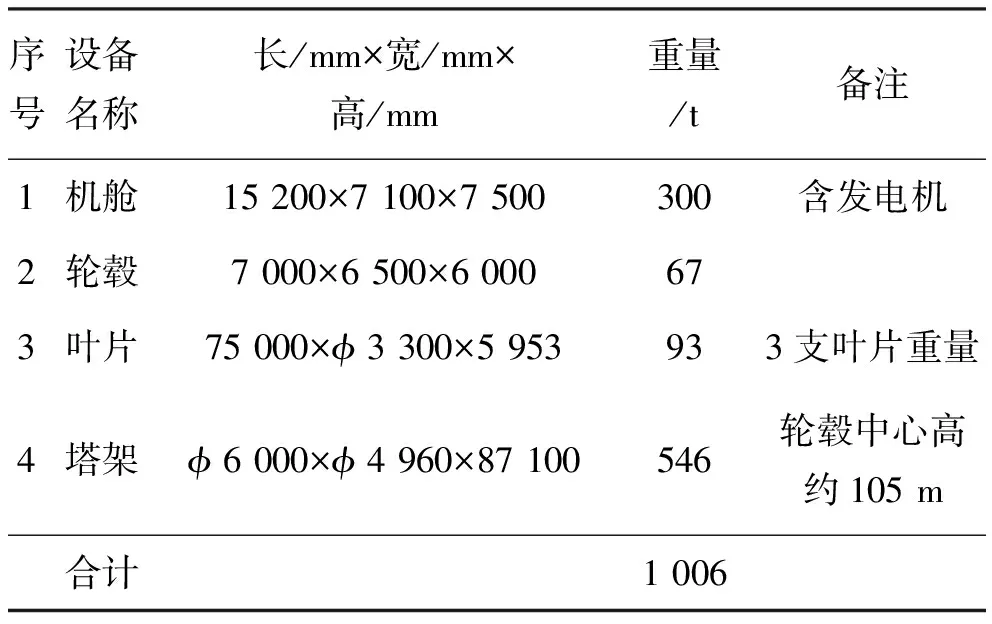

表3 FD140/5 MW (DEW-G5000)风电机组主要部件参数表

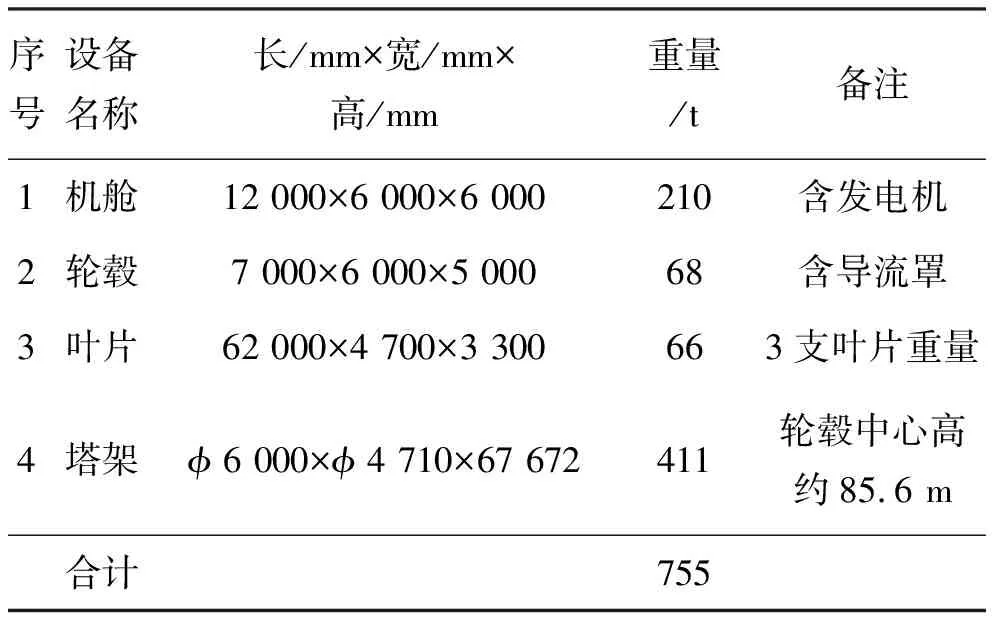

表4 MySE158/5MW风电机组主要部件参数表

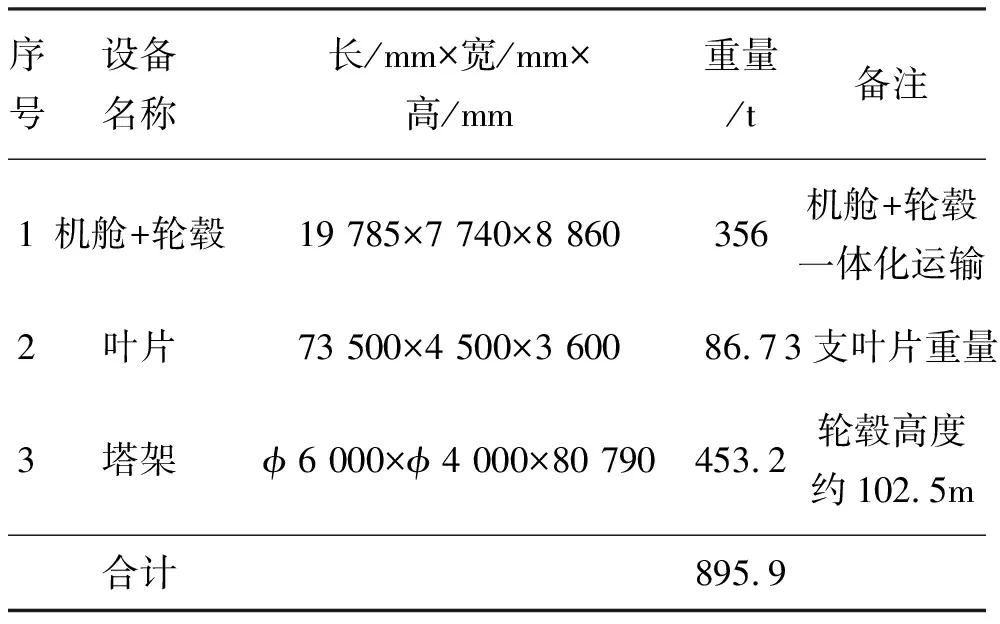

表5 TZ500/153风电机组主要部件参数表

表6 H128/5.0MW风电机组主要部件参数表

表7 Haliade 150/6MW风电机组主要部件参数表

表8 SWT154/6MW风电机组主要部件参数表

表9 XE140/5MW风电机组主要部件参数表

3 吊装设备

福清兴化湾样式试验风场所在地区的气候和地理环境较为特殊,夏天受台风影响较大,秋冬受季风影响,实际可作业天数有限,且该试验风场风电机组种类较多,施工工艺差异较大,工程施工期应尽量避开台风季及季风季节,需选用安全可靠的施工机械,在确保安装质量及安全的情况下,快速完成吊装工作。

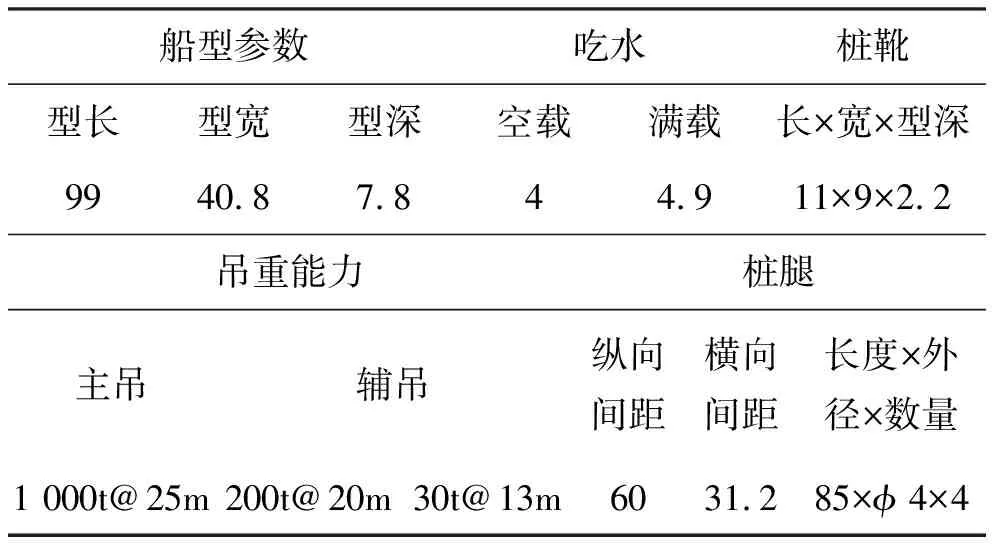

风电机组的主吊机械选用1 000 t自升式风电安装船进行风机分体安装,配备自航驳进行风机部件运输。“福船三峡”号参数见表10。

表10 “福船三峡”号基本性能参数表 m

4 风电机组安装技术

4.1 安装准备

1)测量。“福船三峡”号通过GPS进行定位,DP动力定位进点,通过搭接已建陆上基站,确保福船三峡号进点距离准确。

2)技术方案。根据提供的设计图纸,立即组织有关人员进行图纸复核;风机供应厂商提供的风机安装作业指导书;充分研究现有资料,编排施工技术方案和实施计划,及时向施工技术人员进行安全技术质量交底;及时做好在该风场内预定位置的插拔腿计算分析,确保平台船插拔腿安全可控。

3)物资准备。根据风机安装作业指导书提供的物料清单,编排各种物资、工装、工索具的需求计划,落实货源,安排储备供给,以满足施工的要求。

4)施工海域清理。包括风电场范围内的渔网、养殖漂浮绳子等影响施工作业的漂浮物,提前查勘风电场内和所需通行的航道等海域, 确保航行通畅和船舶设备正常运行。

5)船机进场。有序安排“福船三峡”号及配套运输驳进点,提前做好相关开工手续的办理,以及船舶证书的办理。

4.2 下塔筒安装

1)基础环检查。首先应对基础环法兰面的水平度再次进行复查,法兰水平度达到设计要求方可准予吊装,其次检查基础环法兰椭圆度,以免影响与下塔筒的对接;检查法兰表面是否有严重的划痕,过渡段内设备、附件安装到位。

2)塔筒检查。在塔筒起吊前,需检查并修复塔筒在运输中的损伤,检查法兰面的损伤及圆度以及检查塔筒内外表面的损伤,对损伤部位用塔筒厂家提供的专门用于修复表面油漆损伤的油漆进行修补[2]。

3)吊具检查。塔筒吊具安装前,需确定所使用的吊具、吊带是否满足要求,检查吊具挂设是否正确。

4)塔筒吊装。下段塔筒竖直运输,直接吊装。由主起重机将下塔筒吊起,移动下塔筒至桩顶上方150 mm处。调整下塔筒安装方位,确保塔架门的朝向正确,然后缓慢下落就位。利用引导销使法兰螺孔对位,安装预先放置好的螺栓、垫片和螺母,按标准要求紧固高强度螺栓[3]。

4.3 中段塔筒安装

1)塔筒检查,对损伤部位进行修复。

2)主辅吊机就位,按设备厂家要求挂好吊具。系好安全风绳。

3)主辅吊车同时启动,缓缓起升吊钩,将中塔筒吊起离甲板面约50~100 mm,卸下运输支架。

4)主副吊配合将中塔筒吊起,2台吊机同时抬吊,主吊抬高,副吊缓慢抬升并向主吊方向靠近,直到中塔筒呈垂直状态,完成塔筒翻身,松开副吊上的吊带,主吊缓慢下降至距离运输船甲板300 mm处,将吊具移去。主吊继续提升吊钩,将中塔筒吊至下塔筒上方约150 mm处。利用塔筒内爬梯作为参照,确保塔筒安装方位正确。利用引导销使法兰螺孔对位,安装预先放置好的螺栓、垫片和螺母,按标准要求紧固高强度螺栓。

4.4 上塔筒安装

按照中塔筒的安装要求完成上塔筒的起吊和安装,见图1。

图1 塔筒海上吊装实例图

4.5 增速型机组机舱和轮毂安装

1)吊装准备。将机舱与顶段塔筒连接螺栓提前放置于顶段塔筒上平台内。机舱起吊前需完成机舱顶部风速风向仪、航空警示灯等附件安装及电缆敷设工作。

2)机舱吊装。机舱和轮毂已经在场地内完成预组装[4]。安装机舱和轮毂起吊专用吊具,并将1 000 t吊车上的稳货钩挂设与吊具两侧,如图2。吊索连接完成后,检查连接正确性,在现场起重指挥下,缓慢提升起重机吊钩,吊起机舱至上塔筒上法兰上方,机舱头部和尾部各拉1根缆风绳调整机舱方向,保持机舱偏航法兰面水平,利用引导销使法兰孔对中。当两法兰面接触后,装上螺栓。按标准规定的顺序和力矩进行螺栓紧固。

图2 吊装机舱和轮毂组合图

4.6 增速型机组叶片安装

1)主副吊配合将叶片逐一从运输船上抬吊至“福船三峡”甲板的叶片支撑梁上。

2)主吊机挂设叶片专用吊具、系挂揽风绳。将叶片缓缓吊起,拆除叶片支架。叶片呈水平状态慢慢吊于轮毂叶根轴承法兰接口处,如图3。通过安装调试电源盒对轮毂轴承进行变桨微调,所有螺栓顺利穿入变桨轴承孔内,带上螺母,按要求紧固螺栓。采用同样的方式,安装其他2片叶片,至此风机主体拼装完成[5]。

图3 单叶片安装图

4.7 直驱型机组机舱+发电机安装

风机上塔筒吊装完成后进行机舱吊装。

1)挂好机舱吊装专用吊具和安全风绳。

2)卸下机舱运输支架上的螺栓,缓缓起升吊钩,卸下运输支架。清理机舱的法兰面,在机舱偏航法兰上装好定位销。

3)缓慢提升起重机吊钩,吊起机舱至上塔筒上法兰上方,机舱头部和尾部各拉1根缆风绳调整机舱方向,保持机舱偏航法兰面水平,利用引导销使法兰孔对中。当两法兰面接触后,装上螺栓。按厂家规定的顺序和力矩进行螺栓紧固,如图4。

图4 机舱+发电机吊装图

4.8 直驱型机组叶轮组装

叶轮组装场地为福船三峡号甲板,起重设备采用1 000 t主吊机和辅助吊机,见图5。

图5 叶轮组装图

1)将轮毂吊至叶轮组装位置就位。

2)给变桨系统提供380 V的交流电源,接好手动变桨控制盒,具备变桨条件。

3)按厂家要求在叶片指定位置布置吊索具。将第一片叶片慢慢吊于轮毂叶根轴承法兰接口处进行组装。通过安装调试电源盒对轮毂轴承进行变桨微调,使叶片根部0度刻度线零点与叶根轴承转盘上的0标记线对正。调整叶片位置,使所有螺栓顺利穿入变桨轴承孔内,带上螺母,按要求紧固螺栓。叶片安装后应在该叶片辅助吊点处垫上泡沫板,避免叶片安装后重心偏离造成侧翻。以同样方式安装其他2叶片,然后连接接地线。

4.9 直驱型机组叶轮吊装

1)主副吊机就位,按设备厂家要求挂好吊具。

2)在主吊点两侧的叶片上分别套上缆风绳保护套,对称系好4根缆风绳。

3)卸下轮毂工装支架上的螺栓,然后主副吊车同时启动,缓缓起升吊钩,2台吊机抬吊至离轮毂工装500 mm时静止。清理轮毂的法兰面,在轮毂上装好定位销。

4)主副吊配合将叶轮吊起,双机原位抬吊至距离甲板面35 m左右。然后主副吊机把杆协同转动,将叶轮平移吊至平台船左舷外9.4 m左右后竖转。竖转过程中主吊机起钩,副吊机逐步松钩,竖向2只叶片揽风逐步带紧,调整控制叶轮方位。直到叶轮到达垂直状态,松开副吊上的吊带并将其移去。主吊继续提升吊钩,直到叶轮的中心和机舱主轴平行后,对接叶轮和机舱,穿上连接螺栓,带上垫片和螺母,取下定位销换成安装用的螺栓,并按要求紧固力矩。见图6。

图6 叶轮吊装图

5 各机型的安装方式及优缺点

1)TZ153/5MW机型、H128/5MW机型、FD140/5MW机型、MySE158/5MW机型、XE140/5MW机型的叶轮均为整体组拼起吊模式。整体吊装模式下,叶片与轮毂组拼后尺寸大,存在一定的吊装难度,信号指挥与吊机司机的配合非常关键;环境适应性稍差,要求在风浪条件较好时才能吊装,对施工窗口期要求高;可在陆上进行组装,一次吊装就位,减少海上作业时间。

2)SWT154/6MW机型、GW154/6.7MW机型采用单叶片吊装模式。机舱与轮毂需先行组拼成组合体,机舱吊装前先在机舱顶平台安装一个盘车工装。风机叶片吊装采用平插式,每装完一支叶片,机组盘车至下一叶片安装位置,安装相对比较顺利。单叶片吊装在风机安装窗口期的选择上更为灵活;单叶片吊装方式吊装次数为3次,海上作业时间相对较长。

3)Hailide 150/6MW机型采用单叶片吊装模式。不同点在于单叶片夹具和机舱吊装前的准备工作。组合体起吊前,机舱需在运输支架上进行体系转换,将由于运输工装干涉而未装上的本体部件螺栓(变桨轴承、偏航轴承螺栓)全部安装并施加力矩,方可进行机舱轮毂组合体的吊装。其单叶片吊装工艺与其他机型也存在较大的差别。第一支叶片斜30°对位后,利用叶片吊具和叶片本身的重量,将机组盘车到第二支叶片安装位置;机组偏航,进行第二支叶片的平行安装;第二支叶片对位后,利用吊机将叶片提起到斜30°位置(第三支叶片安装位置),然后机组偏航,进行第三支叶片安装。这样的安装工艺,对于吊具夹持力,吊机指挥及吊机动作等各方面要求较高。

6 结 语

福清兴化湾样机试验风场聚集了8家国内外知名风电机组厂家的大容量抗台型海上风电机组,涉及不同的技术路线、安装方式等。通过福清兴化湾样机试验风场的工程实践,海上风电机组吊装方式还需持续优化。

增速型机组机舱含齿轮箱等增速装置,机舱重量较重。吊装时,一般采用机舱与轮毂分别吊装的方式进行,轮毂与叶片在甲板上拼装成整体叶轮后再进行吊装,叶轮整体吊装对吊装环境提出了更高要求,但吊装作业时间更短。直驱型机组机舱重量较轻,一般是机舱与轮毂拼装成整体后再进行吊装,叶片采用单叶片吊装的方式进行。单叶片吊装方式对吊装环境要求更低,但吊装作业时间更长。

福清兴化湾样机试验风场风机吊装既有叶轮整体吊装方式,也有单叶片吊装方式,在近海海域对多种吊装工艺进行尝试,可为后续深远海海上风电资源开发积累经验。随着海上风电开发逐步向深远海开发建设发展,海上风电机组安装面临巨大挑战。叶片整体或单体吊装各有优缺点,整体吊装方式在风浪条件较好的海域更适合,单体吊装方式对外围风浪环境要求更低。风机吊装时,应充分研判施工海域风浪条件,根据机组型式,采取合理高效的吊装方式。