壁面约束对旋流流场影响的实验研究

王博涵,姜 磊,胡宏斌

(1. 中国科学院工程热物理研究所先进燃气轮机实验室,北京 100190;2. 中国科学院大学,北京 1000493)

现代燃气轮机燃烧室都在贫预混或者部分预混条件下工作以减少NOx排放。在燃烧室入口高来流速度和贫燃料当量比条件下的火焰稳定问题是燃烧系统中的首要挑战。已有实验证明,利用旋涡流动产生的涡核破碎能很好解决这一问题[1]。旋流器产生的旋流流动导致高温燃气回流,不仅降低气流轴向速度,还能将热量和活化自由基团带到火焰根部,和进入燃烧室的新鲜燃气掺混,以维持火焰在贫燃料条件下稳定燃烧。这些有益效果也存在于旋流器的其他工程应用中,如窑炉和工业燃烧器。因此,研究旋涡流动在不同条件下的流场结构具有意义。

由于湍流火焰稳定的机制建立在旋涡流动和化学反应相互作用的基础之上,所以影响流场结构特别是回流区结构的因素都将影响火焰稳定性,这些因素包括但不局限于:流动空间是否受限、受限程度和来流雷诺数。另外,在燃气轮机环形燃烧室设计中存在旋流喷嘴的间距选择问题,以及在工业锅炉设计中存在炉膛尺寸与火焰形状的匹配问题,这些都涉及到旋流燃烧器的受限流动特性。在受限壁面作用下,旋流流动会表现出怎样的相异于非受限流动的特点?针对这一问题,国内外开展了丰富多样的研究。Cai等[2]为了进一步发展旋流器设计准则和积累经验,使用激光多普勒测速仪在开放和八个不同受限程度条件下测量了旋流杯的冷态流场,发现当燃烧腔尺寸超过一定值时,受限流场特性和开放流场趋于一致。Fu等[3-5]在Cai[2]研究的基础上,进一步丰富了不同类型旋流器的冷态受限流场实验结果,发现对于双级反向旋流杯[3],随着受限程度减弱中心回流区逐渐束腰收缩并最终被截断为上下两个,并且所有受限工况的回流区尺寸都大于开放工况。而对于单级轴向旋流器[4]正好相反,所有受限工况的回流区都小于开放工况,且回流区随受限程度减弱而变宽变长,但没有出现回流区被截断的情况。文献[5]发现,在受限比(受限空间横截面积与旋流器出口横截面积之比)为3.9的壁面作用下,回流区宽度相对于开放空间稍微变宽、长度增大一倍,这归因于他使用了与文献[3]相同的反旋涡流器结构。Archer和Gupta[6-10]研究了受限壁面和燃烧反应对同向和反向双旋涡流器流动特性的影响,发现受限壁面使同向旋流流场的回流区尺寸缩小,而使反向旋流的尺寸增大,旋流射流速度在受限条件下增大。Cheng等[11]研究了弱旋流燃烧器的流场,发现受限壁面对冷态流场影响较大,但对甲烷火焰的热态流场几乎无影响,作者指出受限壁面对火焰形态的影响程度与燃料种类和喷口几何有重要关系。Nogenmyr等[12]用PIV测量了旋流数为0.8的径向旋流预混火焰的流场,发现在受限壁面作用下,冷、热态流场的回流区尺寸都明显变大,且相对于开放空间火焰,受限火焰体积显著膨胀。值得注意的是,作者使用的燃烧器出口为直壁流道,且受限燃烧腔出口存在收口顶盖。Khalil等[13]使用旋流数为0.77的单级轴向旋流器,研究了受限壁面对冷、热态流场的影响,喷嘴出口为渐缩流道且燃烧腔存在收口顶盖。作者发现冷态条件下受限壁面拓宽回流区的径向宽度,热态条件下受限壁面也明显增大回流区尺寸及回流强度,并且受限条件下流场的脉动速度和湍动能增加。国内,曾青华等[14-15]实验研究了反向双旋涡流器在9种受限比下的受限燃烧特性,随后又使用数值模拟方法研究了对应的流场结构,得到了与Fu等[3]高度吻合的回流区变化规律,并从流场特性方面揭示了燃烧特性随受限比变化的物理机制。

从以上论述中,可以发现受限壁面对一些案例有影响,但是对另一些则不然。实际上,除了旋流器几何结构的差别外,旋流器下游出口流道形式(渐缩、直壁或渐扩)以及受限空间出口是否设置收口顶盖对流场都将产生重要影响,文献[16-19]对收口顶盖的作用进行了广泛的研究。Nogenmyr[12]和Khalil[13]的研究内容相似之处在于旋流器出口都为非渐扩流道(分别为直壁和渐缩流道),导致开放空间火焰的直径较小,且小于受限燃烧腔直径。在受限壁面作用下,火焰体积明显膨胀并碰触壁面、流场回流区显著变宽。然而他们都没有提到或分析收口顶盖对火焰形态和回流区变化的影响作用。

为了控制实验变量,减少流场的影响因素,本文在燃烧室出口不设置收口顶盖(与文献[2-5,11]的配置一致)。值得说明的是,尽管本文燃烧器头部结构与参考文献有所不同,但本文实验结果有助于解决以上文献中的某些分歧,并有助于深化对壁面约束影响旋涡流动规律的认识。

1 实验装置、测量手段及内容

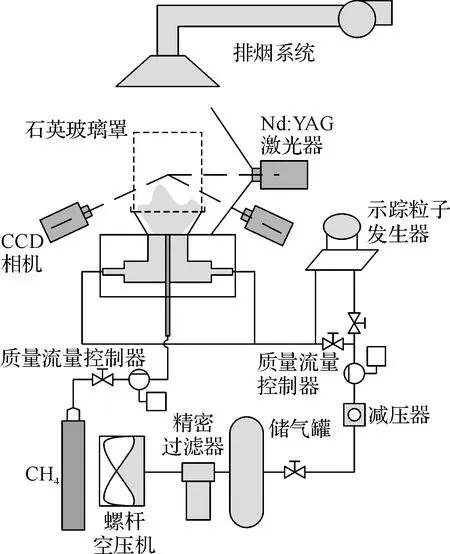

1.1 实验系统及装置

实验系统由空气管路、燃气管路、旋流器试验件、排风管道等组成,如图1所示。螺杆式压缩机将空气压缩并经过滤器除湿除尘后存入储气罐,压气机额定排气压力为1.0 MPa,高压空气经减压器降压后引入实验装置。空气流量通过SevenStar质量流量控制器调节,精度为±2% F.S,线性度为±1% F.S,实验前进行标定以满足要求。空气在流量计下游分成两个支路,其中一路气体进入固态示踪粒子发生器携带粒子,另一支路上装有阀门,可以调节两个支路的空气流量比例,进而控制示踪粒子的播散浓度,示踪粒子采用粒径为3 μm的TiO2。热态实验测量中燃料使用纯度为99.9%的甲烷,由高压气瓶供给并通过合适量程的质量流量控制器调节流量,随后从燃烧器中心燃料喷头射出形成扩散燃烧火焰。排风管道将充满示踪粒子的烟气经水冷换热器冷却和布袋除尘器过滤后排出室外,防止造成大气污染。

图1 实验系统示意图

旋流器采用某型燃气轮机燃烧室中的双级旋流杯,如图2所示。旋流器叶片倾角45°,按照公式(1)计算的旋流数Sn[20]为0.78。

图2 旋流杯

(1)

式中:dh和d分别为旋流器的内径和外径,分别为23 mm和45 mm,φ为叶片倾角45°。旋流器下游采用文氏管将旋流射流分为两个部分,内部旋流用来增强空气和燃料掺混,外部旋流用来补燃、助燃。对于非预混燃烧方式而言,这种旋流杯是较为典型、成熟的结构,具有一定的代表性。旋流器出口通过一圆转方转接段连接方形渐扩流道,如图3所示。渐扩流道用来引导射流膨胀,并为回流区的形成提供驻定空间,渐扩流道扩张角为45°。为了研究受限壁面对旋涡流动的影响,在渐扩流道下游采用方形石英玻璃罩来模拟燃烧腔,其尺寸为长×宽×高:87 mm×87 mm×105 mm。图4为开放空间与受限空间的布局结构图,值得注意的是,相对于圆筒形石英玻璃罩,方形玻璃罩更适合PIV测量,因为它能有效减少壁面对激光的折射;另外方形壁面约束也模拟了单喷嘴流场在环形燃烧室中受约束的实际情况。本文所研究的受限比(D1/D2)2等于5.5,其中D1为方形玻璃罩内流道边长87 mm,D2为旋流器出口方形窄通道边长37 mm。

图3 旋流器出口方形渐扩流道

图4 开放与受限空间布局结构

1.2 2D-3C PIV

实验采用德国Lavision公司生产的2D-3C粒子图像测速仪(PIV)来获得旋流流场,实物图如图5所示。PIV系统包括两个12 bit CCD相机、Nd:YAG双腔双脉冲激光器、同步器和控制主机。硬件系统的参数为:相机分辨率1 607×1 207像素(水平方向×竖直方向),激光器发射的激光波长532 nm,单束激光最大能量200 mJ,PIV系统最大工作频率15 Hz。

图5 2D-3C PIV测量系统

在流场测量中,激光器产生厚度约为1 mm的激光片光平面(z=0),并通过燃烧器中轴线。两个CCD相机布置在距离激光平面约0.5 m远处,且相机轴线与激光平面法线呈30°夹角,每个相机都安装有镜头角度调节器,以便在拍摄时满足沙伊姆弗勒准则:物体平面、镜头平面和相机成像传感器平面相交于一条直线,这样才能够清晰成像,沙氏成像准则如图6所示。在本文所有工况的测量中,拍摄区域的尺寸都为146 mm×110 mm(径向×轴向),且关于燃烧器中轴线对称,此时1 pixel=0.092 mm。由于锥形渐扩段上加工了5 mm高的石英玻璃罩安装边无法透过激光,因此测量原点(0,0)设置在方形渐扩段出口平面下游5 mm处的中轴线上,径向为x方向,轴向为y方向(如图4所示)。在测量前,预先估计流场中的最大速度,并根据“粒子速度不超过判读区边长的1/4”准则[21]在Davis中设置双脉冲激光时间间隔。每个工况以15 Hz的频率拍摄200对照片进行互相关计算得到平均流场。采用“Stereo cross-correlation”模式,迭代方式选择“Multi-pass (constant size)”,判读区尺寸设置为24×24 pixels,重叠率为50%。此时,速度场的空间分辨率为1.1×1.1 mm2。

图6 沙伊姆弗勒原理示意图

1.3 实验内容

为深入研究旋涡流动的受限特性,本文采用2D-3C PIV来获得旋流燃烧器的平均速度场和均方根速度场。实验工况如表1所示,工况1是一个冷态、开放流场,可以作为基准工况;工况2是受限流场,用来研究受限壁面的影响;工况3是受限条件下入口空气流量增大的情况,可以模拟功率增大时的情况,火焰功率通过流量计算,精度为±2% F.S。实验在冷态和点火燃烧两个条件下都进行了测量。热态条件下,燃料全局当量比为0.60,在入口雷诺数增大的情况下,火焰功率从15 kW增大到35 kW。雷诺数根据燃烧器头部几何参数计算,并使用20 ℃条件下空气的物性参数,特征速度根据空气体积流量计算,特征长度为旋流器出口方形窄通道边长37 mm。

表1 实验工况表

2 实验结果及分析

2.1 旋流流场的三维特征

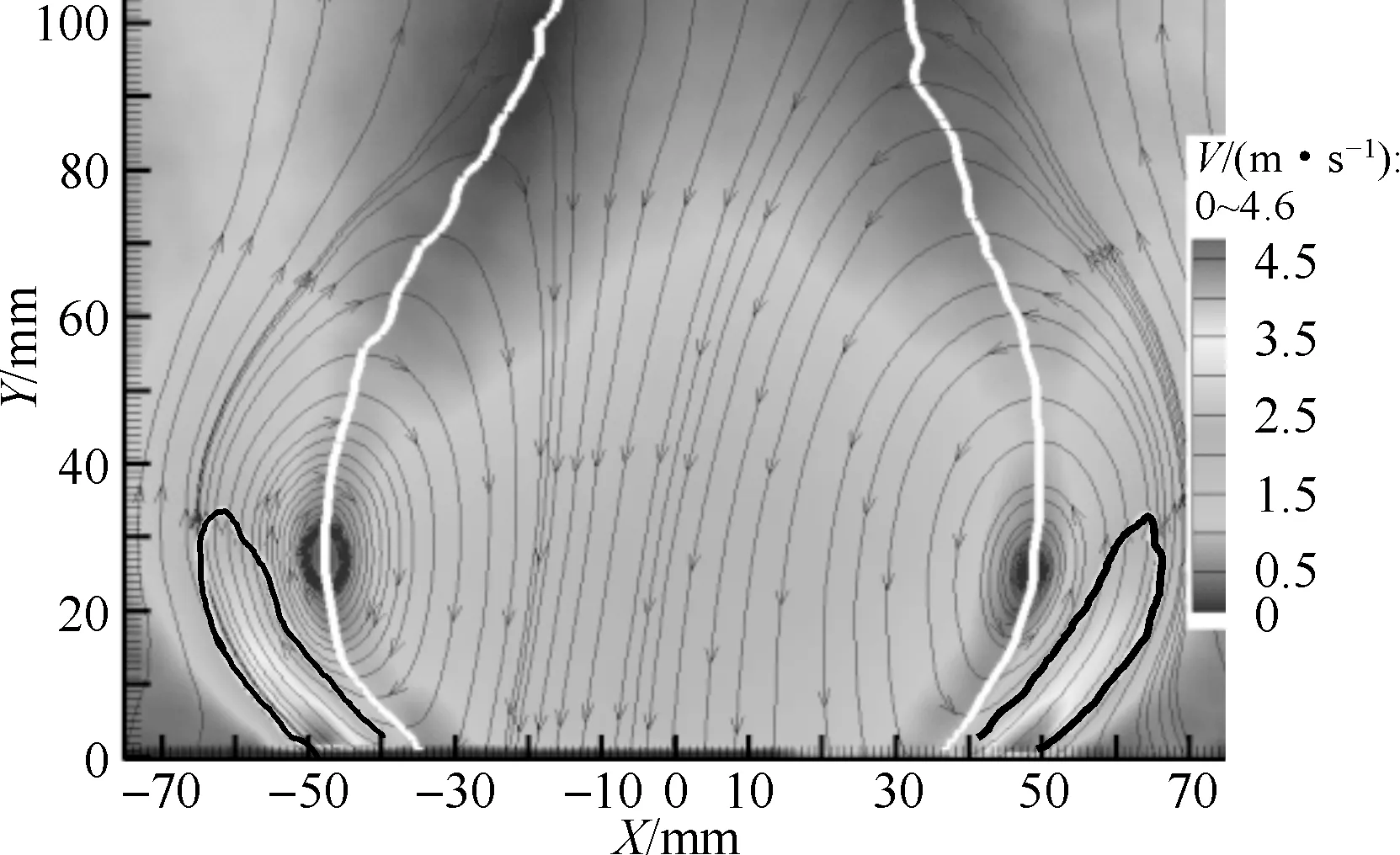

本文利用三维PIV系统进行了实验测量,不仅获得了激光片光平面内的速度分布,也获得了旋转切向速度分布。为了对旋流器所产生的三维速度场特征进行细致地观察,本文以case 1为例进行分析。图7中左图为case 1的绝对速度云图及流线,右图为切向速度云图。图中的白线代表轴向速度Vy等于0的位置,它所包裹的区域为回流区,黑色粗线代表锥形旋流射流的区域,讨论主要集中在这两个区域进行。根据流场云图特征,选取了4个具有代表性的轴向位置y=5 mm,15 mm,30 mm,60 mm来分析三个速度分量沿径向位置分布的规律,如图8所示。

(a) 绝对速度云图

(b) 切向速度云图

图7 case 1的速度云图

图8 不同轴向位置处工况1的速度分量沿径向的分布曲线图

在锥形旋流射流区域,三个方向上的速度分量都较大,旋流射流在做螺旋运动的同时沿径向向外扩展。由y=5 mm处的速度分布曲线图可知,射流的径向分量Vx和轴向分量Vy几乎相等,说明射流沿着旋流器下游的锥形渐扩壁面以45°角入射到大气环境中,射流角度与方形渐扩段扩张角相等,由此说明扩张角是控制旋流出射角度及径向宽度的主要因素。同时可以看到,旋转切向速度约为轴向速度的一半,已知旋流器叶片倾角也为45°,但是Vz并不等于Vy,说明维持气流做螺旋运动的切向旋转动量在方形窄通道中碰撞侧壁而产生消耗。在y=15 mm处,径向速度分量变为上一位置处的一半,而轴向速度几乎没有改变。y=30 mm处的Vx几乎减小到0,此时,旋流射流和回流区也在径向方向上达到最宽。y=60 mm时,径向速度分量已经改变了方向,射流气体在下游体积膨胀,向中心挤压回流区,回流区尺寸也由宽变窄。

在白色曲线区域(回流区)内,由流线图以及速度分布曲线图可以看出,径向速度分量Vx几乎为0,而旋转切向速度Vz维持在1.0 m/s左右(在中轴线处Vz为0),证明在回流区内依然存在螺旋运动,且旋转方向与外侧旋流射流的旋转方向一致,这说明外侧旋流射流向回流区的切向动量传递是维持回流区同旋向旋转的重要因素。回流区的形成是由于两侧的旋转射流在喷嘴中心下游位置造成负压区,导致下游气体逆流运动来补偿中心负压区所致。只要气流存在切向速度分量,则必然存在外径压强大而内径压强小的压力梯度,来平衡气体做旋转运动的离心力。由于外围压力接近环境压力,当两者的压差达到一定程度时,中心负压区接近真空,从而导致下游气体回流来补偿这个真空,这就是旋流射流产生回流区的根本原因。回流区的逆向气流将高温燃气的热量以及活化自由基团传递给火焰根部未燃混合气,而回流区内切向旋转动量的存在会加强它们之间的掺混效果,进而起到助燃和稳定火焰的作用。

2.2 冷态流场结果

按照实验工况表,首先测量并获得了冷态条件下的时均场和脉动速度场。并且在开放空间和受限空间两种结构下进行了实验测量。对于受限空间,石英玻璃罩边长(87 mm)与旋流器出口方形窄通道边长(37 mm)之比为2.35,因此受限比(面积比)为5.5。图9展示了case 1~3的平均轴向速度Vy云图以及流线。为了清晰显示各工况的速度梯度,每一个工况都给出了单独的图例并标出了速度范围,图中白色曲线代表回流区。对于开放空间工况(case 1),锥形射流和中心回流区向下游发展时先变宽后变窄。回流区最宽处达到半径50 mm,而射流的最宽半径达到70 mm(由流线走势得到),并且两者在同一轴向位置(y=30 mm左右)处达到最宽。由于石英玻璃罩的横截面半边长(43.5 mm)小于射流最宽半径,在受限壁面的聚拢作用下(case 2),射流轴向速度变大,从3.2 m/s增大到3.7 m/s,高速气流贴着壁面内侧运动,一直延展到下游接近燃烧室出口处,回流区最大逆向速度也由-2.3 m/s增大到-2.8 m/s。同时,回流区最宽半径减小到32 mm左右,并且向下游发展时逐渐变窄,这是由于高速射流扩压降速挤压回流区所致。还可以观察到,受限空间的流场云图不如开放空间的均匀连贯,这种情况在壁面附近尤为明显,这是因为在玻璃壁面上发生激光反射增大了白噪声,导致速度测量出现误差。另外,拍摄过程中示踪粒子在壁面上附着导致视野变差也是一个重要因素。相对于小雷诺数的工况,入口空气流量增大时(case 3),流场结构几乎没有变化,而回流区负速度几乎增大为原来的两倍,射流轴向速度变为原来的1.6倍,可见增大入口空气流量既会促进正向速度也会增强回流强度。由以上讨论可知,壁面约束使旋流射流的径向扩散运动受到限制,而使轴向速度分量变大。流线特征也印证了这一结果。

(a) Case 1

(b) Case 2

(c) Case 3图9 冷态工况的轴向速度Vy云图及流线图

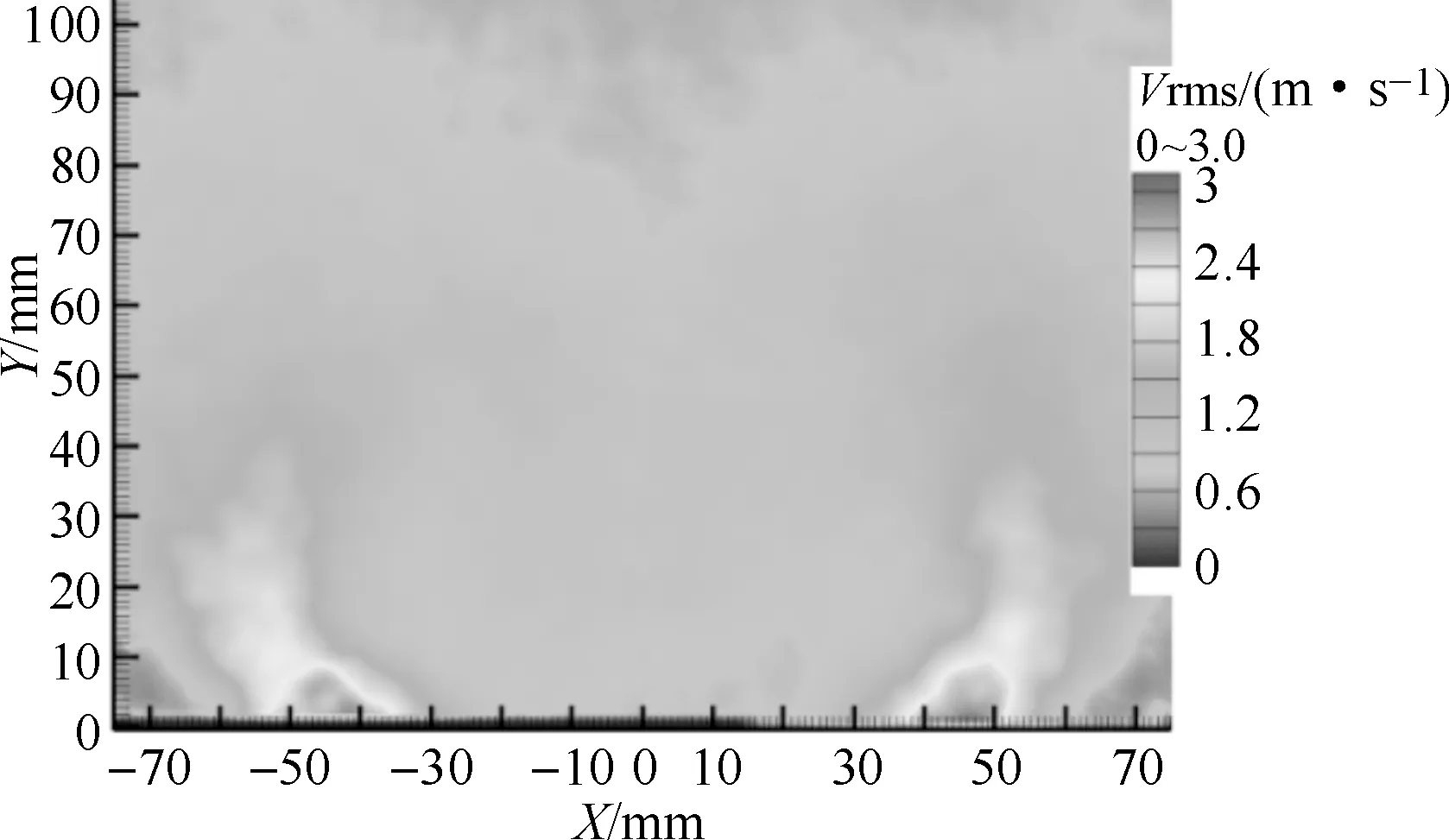

图10展示了3个工况的均方根速度场。均方根速度Vrms按照公式(2)进行计算:

(a) Case 1

(b) Case 2

(c) Case 3图10 冷态工况的脉动速度Vrms云图

(2)

式中:n为拍摄到的瞬态流场的数目,Vi为瞬时速度大小,Vavg为平均速度大小。它可以用来近似代表流场的湍流程度。需要注意的是,这里均方根速度的计算只使用x和y两个方向上的速度分量。对于开放空间工况,在方形渐扩段出口、旋流射流进入开放空间的位置出现较强的速度脉动,在径向上的延展范围为±(35~52)mm,对比平均轴向速度云图(图9 case 1)可知,这一区域正好从回流区边界开始,覆盖高速射流区并延伸到外部剪切层。中心回流区内的气流脉动速度维持在较低水平。当流场受限时,主要的速度脉动出现在壁面附近、径向位置±(20~35)mm区域范围内,也是回流区边界所在的位置。雷诺数增大时,脉动速度的分布特征几乎没有改变,最大值从2.2 m/s急剧增大到5.2 m/s。

2.3 热态流场结果

实验测量并获得了燃烧流场,Case 4~6的平均轴向速度Vy云图展示在图11中。开放空间工况(case 4)的回流区最宽半径为50 mm,长度为100 mm左右。相对于冷态非受限工况(case 1),case 4的回流区宽度没有变化,这是因为回流区宽度受锥形旋流射流的最宽半径控制,而此值与case 1相同都为70 mm;但回流区最宽处向下游移动了20 mm左右(case 1最宽处位于y=30 mm VS. case 4最宽处位于y=50 mm),这可能与燃烧状态下射流轴向动量变大、射流长度变长有关(从冷态的40 mm左右延长到热态的70 mm以上);另一较为明显的变化是:相对于冷态工况,热态流场的回流区长度明显变短,这可能是因为燃烧放热、气体急剧膨胀导致射流轴向速度迅速增大,而切向旋转速度迅速变小导致的;同时高速射流气流在下游膨胀挤压回流区,进而将回流区截断。对于受限工况(case 5),高速射流在壁面的聚拢作用下,射流轴向速度变大从8.7 m/s增大到9.8 m/s,高速气流沿着壁面内侧运动,一直延展到燃烧室下游出口处。同时,回流区最宽半径由开放空间的50 mm减小到30 mm左右,并且回流区向下游发展时迅速变窄,直到y=75 mm附近,切向速度几乎消耗殆尽,回流区在此处闭合。此外,在受限壁面作用下空气回流量增大,逆向速度从-2.4 m/s增大到-3.5 m/s。综上所述,受限壁面对热态流场的影响与冷态流场一致。对于入口空气流量增大的工况(case 6),回流区宽度没有改变,但长度从75 mm增大到90 mm,回流区逆向速度增大到原来的2.5倍,射流轴向速度增大到原来的1.9倍,入口雷诺数的增大不仅导致射流速度变大,也导致回流强度增强。

(a) Case 4

(b) Case 5

(c) Case 6图11 热态工况的轴向速度Vy云图及流线图

图12展示了case 4~6的均方根速度场。对于开放空间工况(case 4),在高速射流的内、外两个速度剪切层中分别出现较大的速度波动,而且高脉动速度区和高速射流区一样长,都为70 mm左右。类似的结果在文献[22]中也可以观察到。当旋流器受限时(case 5),主要的速度脉动出现在燃烧室中部下游位置,这与冷态受限工况(case 2)的脉动速度出现在壁面附近有所不同。这可能是因为,在壁面约束作用下,较小的燃烧空间中集聚了大量热量,热释放不稳定(或燃烧振荡)会激发出声学模式的压力波动,两者相互耦合,将原本处于速度剪切层中的速度波动传递到整个燃烧室中部。此外,回流区下游滞止点也出现在这一大速度脉动区域中,由此说明滞止点的位置是随时间不断变化的。当雷诺数增大时,均方根速度的分布特征没有明显变化,最大值增大到低雷诺数时的两倍以上。值得注意的是,在受限壁面(四围壁面)的作用下,均方根速度数值并没有明显增大(case 1 VS 2,case 4 VS 5),但是脉动速度的分布区域发生了重大改变。

(a) Case 4

(b) Case 5

(c) Case 6图12 热态工况的脉动速度Vrms云图

3 结论

为了深入认识旋涡流动的受限流动特性,本文使用2D-3C PIV测量了某典型非预混燃烧双级旋流杯的冷态和热态流场,并且在开放空间、受限空间和增大入口流量三种条件下进行了实验测量和分析。主要结论如下:

1) 对于开放空间流场,旋流器出口渐扩流道扩张角是控制射流出射角度及回流区径向宽度的主要因素。

2) 壁面约束对流场的影响与旋流杯出口流道形状是渐缩或渐扩(以及扩张角度)有关,同时也取决于受限比。在本文研究范围内,流场受限时回流区收缩变窄,最宽处半径减小到32 mm左右。射流速度由3.2 m/s增大到3.7 m/s,回流区气流逆向速度由-2.3 m/s增大到-2.8 m/s,都有所增大。

3) 相对于冷态流场,燃烧放热使气流急剧膨胀,导致喷嘴下游轴向动量变大、切向动量变小,进而使回流区长度明显缩短,减小到100 mm以下。同时,燃烧也增大了回流强度以及流场湍流度。

4) 入口雷诺数增大时,回流区宽度保持30 mm不变,长度由75 mm增长到90 mm,且射流轴向速度和回流负速度都明显变大,流场的湍流度也明显增强。