增压级末级流路和末级静叶安装角优化设计

裴小萌,刘佳骏,杨小贺

(中国航发商用航空发动机有限责任公司,上海 200241)

随着适航要求的提升以及航空公司对经济效益的追求,商用航空发动机对耗油率的要求逐步提高。风扇内涵道部分和增压级是大涵道比航空发动机低压压气机部件的主要组成部分,如图1所示。低压压气机部件的效率将直接体现在发动机的耗油率水平上。

图1 低压压气机结构

由于存在一些穿过发动机流路的承力结构和附件系统,一般来说都会将这些部件包容在流路中的支板内,支板的尺寸往往较大,不仅会影响出口流场品质,也会产生较大的扰动势场,改变上游末级静叶的气流流动,这种影响不仅会带来风扇增压级性能的下降,同时还会影响叶片叶身的应力分布,对叶片强度带来危害。

在提升压缩部件性能方面,流路优化一直是研究热点,包括了数值研究和试验验证两方面的工作。余华蔚[1]等人指出增压级处于风扇出口和高压压气机进口的转接处,后面级流路径向倾斜度大,造成后面级的流场更容易分离,但未给出具体的优化方法;Jialing LU[2]等人通过流路的波浪形设计,抑制了静叶的角区分离,但研究仅局限在单排静叶的流路范围内;Lisa Brilliant[3]等人通过流路的波浪形设计,抑制了动叶的角区流动分离,但研究仅局限在单排动叶的流路范围内;不少学者[4-6]将非轴对称端壁造型技术应用在压缩部件的流路设计中,通过在流路上构造凹陷与凸起型面来控制近端壁的流动方向与强弱,但往往未充分考虑设计点下期待效率更高、近边界点则更强调气动稳定性的工程需求。

在降低支板对上游末级静叶势流影响程度方面,优化思路主要包括:改变支板周向布局、重新设计静叶和调整静叶安装角。适当调整支板周向布局可以有效改变上游区域压力畸变分布,而且对于根部的影响最大,中部和尖部次之;重新设计静叶叶片可以使静叶前尾缘角度与流场匹配,降低扰动,但是需要针对不同的周向位置设计不同的叶片,增加了设计制造成本;而调整叶片安装角,虽然从效果上可能不如前两种方法,但是优点是只需要设计一种叶型,节约了成本,因而受到了很多研究者的关注[7-11]。

综上所述,需要了解国际先进航空发动机的设计思想以及性能水平,通过自主设计能力的提升研制出更先进的压缩部件。本文将针对增压级末级流路和末级静叶安装角开展优化设计,改善末级流场品质、降低支板对上游叶片的势流影响,以达到提升低压压气机性能水平的目的。

1 通流设计与叶片造型

1.1 子午流路设计

风扇增压级流路如图2所示。风扇进口外径综合考虑叶尖切线速度和进口轴向速度;进口轮毂比综合考虑单位迎风面积换算流量和结构尺寸限制;风扇子午投影具有复合掠形特征,综合考虑气动、噪声和强度的要求;风扇外涵采用支板/OGV融合设计[12]。增压级流路设计综合考虑了流量系数、负荷系数和涵道比等因素,同时保证了效率和喘振裕度之间的平衡。

图2 风扇增压级子午流路

1.2 通流设计

通流设计采用流线曲率法。输入参数包括流路坐标、各计算站环量分布、附面层阻塞系数、动叶排压比和效率分布、静叶总压恢复系数分布、叶片阻塞系数分布和稠度分布等;计算获得各计算站的气动参数及各叶片排进出口流量平均总参数。其中,增压级动叶的压比呈现出从叶尖到叶根逐渐增大的趋势,这样可以保证动叶根部具有足够的做功能力、降低根部发生气流分离的风险。

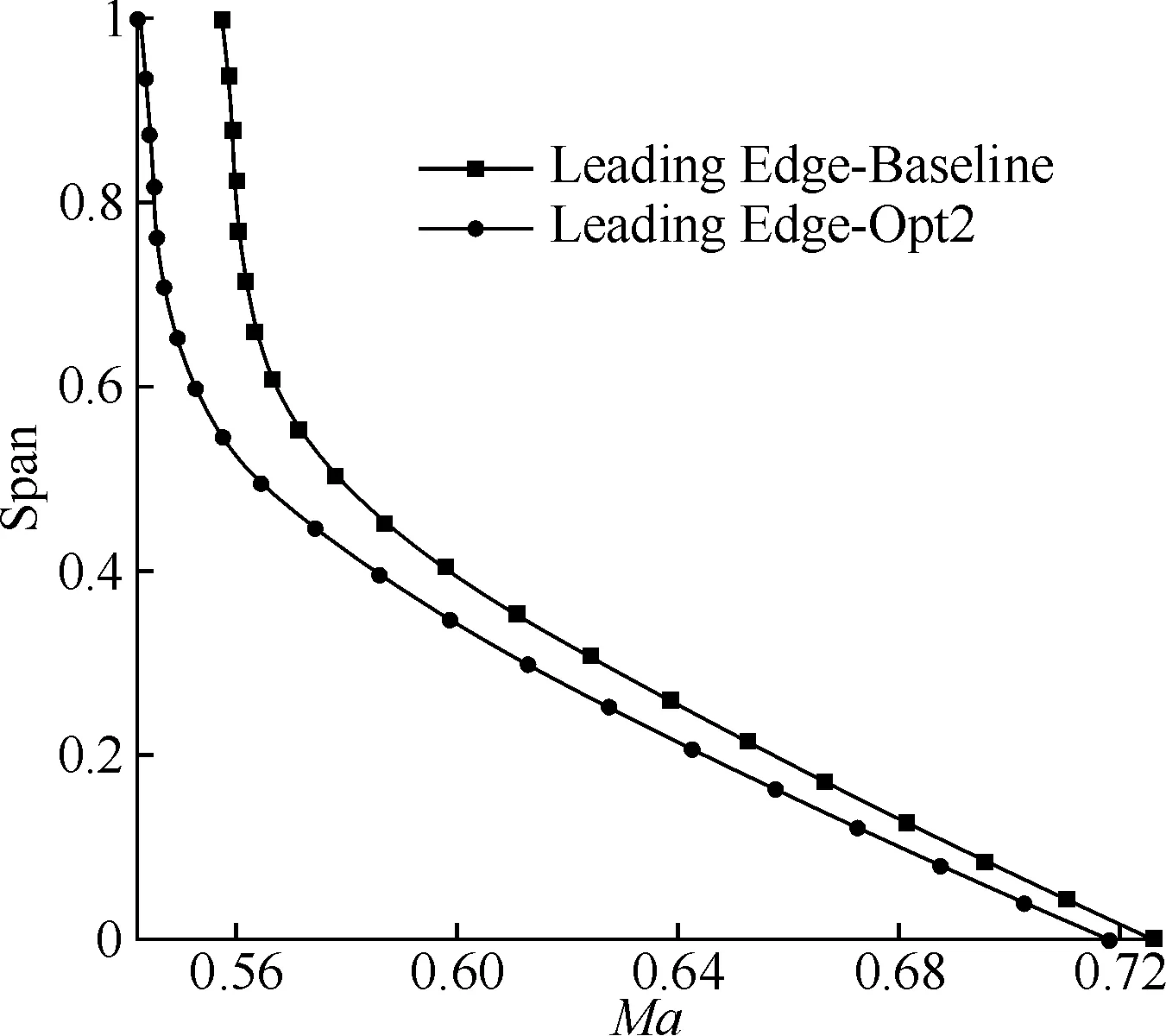

马赫数是反映流场流动的重要参数,也是指导本文流路设计的重要依据。通流设计结果表明,增压级末级动叶R3进口叶根Ma为0.727,叶尖为0.557;末级静叶S3进口叶根Ma为0.689,叶尖为0.419;马赫数分布规律如图3和图4所示。

图4 S3进口马赫数分布

1.3 叶片造型

叶片造型采用任意中弧线求解方法,输入参数包括叶片攻角、落后角、内部脱轨角分布、最大相对厚度、最大厚度相对位置、前后缘相对半径、叶片数和积叠轴的位置以及通流设计输出的气流角。其中,增压级动叶和静叶的负攻角都呈现出绝对值叶中小、根尖大的“反C形”分布规律。风扇增压级和内涵支板的造型结果如图5和图6所示。

图5 风扇增压级叶片

图6 内涵支板

2 三维数值求解

本文将通过三维数值求解评估设计结果。采用Numeca的Fine/Turbo求解器,应用有限体积差分格式相对坐标系下的三维雷诺平均Navier-Stokes方程求解,空间离散采用中心差分格式,时间项采用4阶Runge-Kutta方法迭代求解,选用Spalart-Allmaras(简称S-A)湍流模型[13]。

2.1 网格划分和边界条件

计算工质设定为理想气体,边界条件的设置如下:

1) 进口给定标况下总温、总压和轴向的进气方向,内、外涵分别给定出口平均静压;

2) 固壁为绝热、无滑移边界条件;

3) 转静叶交界面采用周向守恒方法。

风扇和外涵导叶的网格拓扑为O4H型,增压级为HOH型。风扇展向161层网格;内涵展向73层网格,外涵展向93层网格。网格采用Autogrid进行划分,六面体网格节点总数约为1 140万,叶片壁面Y+小于10。风扇和增压级叶片网格分布如图7所示;其中,增压级末级R3和S3的50%叶高网格分布如图8和图9。

图7 风扇增压级网格

图8 R3叶片50%叶高网格

图9 S3叶片50%叶高网格

调整内、外涵出口静压获取经济巡航工况的设计点;而后固定外涵出口平均静压,改变内涵出口压力获取风扇增压级内涵通用特性曲线。

2.2 流场分析

增压级R3的效率沿径向的分布以及S3的总压恢复系数沿径向的分布分别如图10和图11所示。

图10 R3效率分布

图11 S3总压恢复系数分布

由图可知,R3叶片在根尖部位存在着效率明显降低的区域;同样地,S3根尖总压恢复系数降低明显。

以R3根部的效率亏损区为例,其叶片表面极限流线以及该叶高位置处的相对马赫数分布如图12和图13所示。可以明显看到叶根后1/3弦长位置处的径向二次流的迁移流动现象。

图12 R3表面极限流线

图13 R3根部马赫数分布

3 末级流路优化设计

本节将基于R3和S3进口马赫数的径向分布特征,开展针对增压级末级流路的优化设计,进而改善上文基准方案(简称Baseline)中存在的不健康流动。

3.1 末级轮毂流路优化

3.1.1 优化的通流设计

将末级流路的R3叶根前缘位置沿垂直方向下移5%根部弦长,尾缘位置沿垂直方向下移10%根部弦长;S3叶根位置前缘沿垂直方向下移10%根部弦长,尾缘位置沿垂直方向下移10%根部弦长;其余位置平滑过度,保证轮毂流路的光顺;该优化方案简称为Opt1,如图14中虚线所示。

图14 末级轮毂流路的优化

在流量不变的前提下,增加末级流动截面积意味着流动速度的降低,即马赫数的减小。减小后的R3和S3进口Ma分布规律如图15和图16所示;其中,R3进口叶根Ma为0.713,叶尖为0.544;S3进口叶根Ma为0.653,叶尖为0.395。

图15 R3进口马赫数分布

图16 S3进口马赫数分布

3.1.2 三维数值求解

Opt1方案末级动叶R3的效率沿径向的分布如图17所示,由图可知20%以下的叶高范围内存在着明显地效率亏损,这与优化目标相反。进一步观察图18叶片表面极限流线和图19马赫数云图发现,R3吸力面的8%叶高以下存在分离。分析可知,压低轮毂流路可以降低末级进口马赫数,但增大了该位置处流路的曲率变化率,低速气流在大曲率变化率的流路中产生了流动分离。由于分离的存在,故不对S3的总压恢复系数系数作进一步的分析。

图17 R3效率分布

图18 R3表面极限流线

图19 R3根部马赫数分布

3.2 末级机匣和轮毂流路优化

3.2.1 优化的通流设计

基于以上的方案,本节开展末级机匣和轮毂流路优化。将末级流路的R3叶尖位置前缘沿垂直方向上移5%尖部弦长,尾缘沿垂直方向上移5%尖部弦长;将末级流路的S3叶根位置前缘沿垂直方向下移5%根部弦长,尾缘沿垂直方向下移10%根部弦长;其余位置平滑过度,保证轮毂流路的光顺,该优化方案简称为Opt2,如图20中虚线所示。

图20 末级机匣和轮毂流路的优化

末级流动截面积的增加同样降低了流动速度,即马赫数的减小。减小后的R3和S3进口Ma分布规律如图21和图22所示;其中,R3叶根Ma为0.720,叶尖为0.542;S3叶根Ma为0.679,叶尖为0.402。

Opt2方案通过抬高增压级R3的机匣流路来实现末级进口马赫数的降低;除R3叶尖马赫数略小于Opt1方案,R3和S3的根尖马赫数均大于Opt1方案,以避免低马赫数可能引起的分离流动。

图21 R3进口马赫数分布

图22 S3进口马赫数分布

3.2.2 三维数值求解

Opt2方案末级R3的效率以及S3的总压恢复系数沿径向分布规律如图23和图24所示;R3叶片表面极限流线和相对马赫数的分布如图25和图26所示。对比Opt1方案,该优化成功地提高了R3在根尖位置的效率以及S3在根尖位置的总压恢复系数;叶片表面极限流线的二次流现象的消弱表征着流场流动的改善;同时在R3叶根范围内无分离流动的产生。

图23 R3效率分布

图24 S3总压恢复系数分布

图25 R3表面极限流线

图26 R3根部马赫数分布

3.2.3 流场及特性分析

在此基础上,进一步给出优化Opt2方案中增压级各排叶片5%、50%、95%三个典型截面的马赫数云图分布,如图27至图29所示。各排叶片流动状况良好,无分离流动,显示了该方案在参数选取上的合理性。

图27 增压级5%叶高马赫数分布

图28 增压级50%叶高马赫数分布

图29 增压级95%叶高马赫数分布

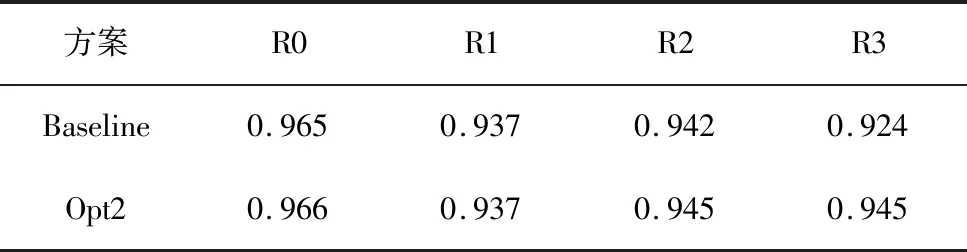

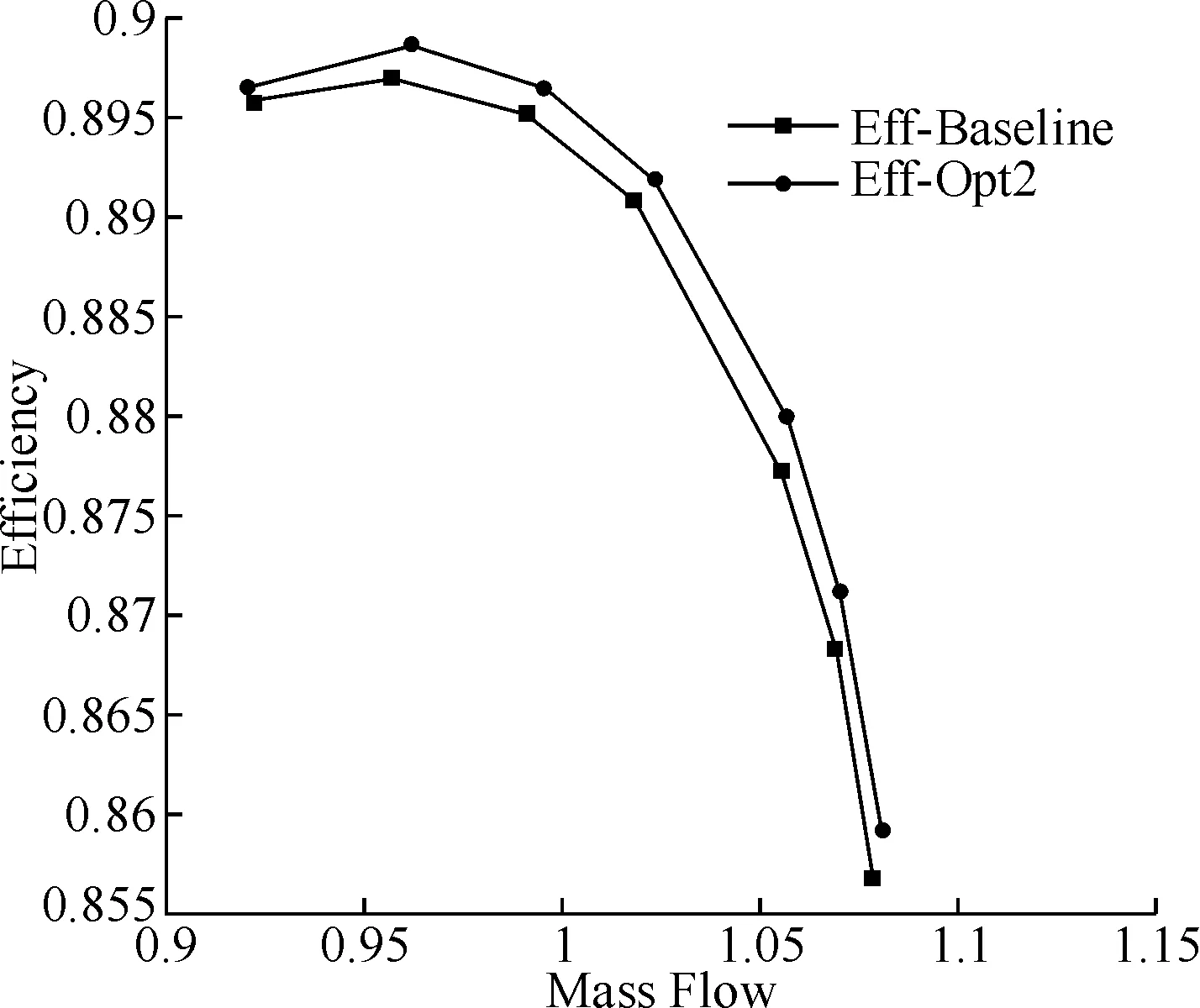

Opt2方案流量、压比、效率、喘振裕度、动叶效率以及静叶总压恢复系数与Baseline方案的对比如表1至表3所示,其中选定Baseline方案设计工况的流量为1.000。Opt2方案设计点效率为0.880,相对Baseline方案提高了0.30个百分点,同时喘振裕度基本维持不变。

表1 风扇增压级特性

表2 动叶效率

表3 静叶总压恢复系数

Opt2方案包含风扇内涵和增压级的低压压气机通用特性曲线如图30和图31所示。可知在设计转速下,从近堵点至近喘点各点的流量和压比基本维持不变,Opt2方案的效率均高于Baseline方案,达到了末级流路优化设计的目标。

图30 风扇增压级内涵压比-流量曲线

图31 风扇增压级内涵效率-流量曲线

4 末级静叶安装角优化

4.1 安装角优化方案

在不改变叶型的前提下,对末级静叶的安装角进行优化设计。末级静叶和支板位置关系以及末级静叶安装角的优化方向如图32和图33所示,即保持正对着支板的末级静叶安装角不变,左右两侧各4片末级静叶的尾缘分别向远离支板前缘的方向转动。

图32 末级静叶和支板位置关系

图33 末级静叶安装角旋转方向

4.2 安装角优化结果

根据工程经验,末级静叶安装角的调整角度在±3°范围内。经过多轮优化设计,安装角选为-1°、-1.5°、-2.5°、-1.5°、0°、1.5°、2.5°、1.5°、1°,其中0°为正对着内涵支板的末级静叶的安装角,其它为向左右两侧依次远离的末级静叶的安装角。安装角优化调整前后,末级静叶进口90%叶高静压沿周向分布如图34和图35所示。优化安装角减弱了支板对上游流场的堵塞效应,末级静叶进口静压的均匀性得到了明显改善,即叶片受到的应力分布更加均匀。其中以正对支板的末级静叶的进口静压变化程度最为明显,下降了约2 000 Pa,如图36所示。

图34 基准安装角方案

图35 优化安装角方案

图36 末级静叶进口静压分布

5 结论

本文完成了增压级末级流路和末级静叶安装角的气动优化设计,提升了由风扇内涵和增压级组成的低压压气机的性能,主要结论如下:

1) 增压级轮毂和机匣流路的变化直接带来马赫数大小的改变,马赫数的降低可以提升动叶效率以及静叶的总压恢复系数,且对根尖的影响更为显著。

2) 增压级末级流路曲率变化较大,容易引起末级动叶叶根位置的流动分离。

3) 通过抬升末级动叶和静叶机匣流路、降低末级静叶轮毂流路,低压压气机的效率提高了0.30个百分点。

4) 通过末级静叶安装角的优化,降低了内涵支板对上游压力周向不均匀性的影响,末级静叶进口静压最大值下降了约2 000 Pa。