不同强度级别双相钢成形性能研究

杨西鹏,贾彩霞,张龙柱,王连轩,李朝辉

(河钢股份有限公司邯郸分公司,河北 邯郸 056015)

近年来,各地陆续出现的雾霾天气使得人们越来越关注我们所赖以生存的环境。目前随着汽车工业的快速发展,中国已成为世界上最大的汽车产销国。数据统计显示,2012年中国的汽车产销量达到1900万辆,汽车保有量超过1.2亿辆,其带给环境的压力使得节能减排和轻量化工作迫在眉睫。

面对轻质材料的挑战,近年来,一些钢厂在传统高强度钢的基础上开发了多种能满足汽车工业发展要求具有高强度和良好成形性的新钢种。国际合作项目中的超轻型钢制车身(ULSAB)样车设计中,车身全部选用高强度钢,85%为先进高强度钢,其中高达74%的零件又采用了双相钢。由此可看出先进高强度钢,尤其是双向钢是汽车用钢的发展趋势[1]。

目前,瑞典SSAB、日本新日铁和韩国POSCO(浦项制铁)等企业在超高强度DP(dual-phase)钢的研究和生产中已取得很大成就。国内钢铁企业中,宝钢集团有限公司在2009年率先实现1000 MPa级DP钢的产业化。掌握双相钢的成形特性和成形极限,是开展应用的前提和基础。目前,一些学者已经针对DP钢进行了一些实验研究,但研究主要是针对600 MPa级别,对于 800 MPa及 1000 MPa级别的双相钢,数据相对缺乏。因此,系统研究不同强度级别双向钢的塑性变形行为,对实现其在汽车轻量化中的应用具有较大的参考价值[2,3]。双相钢在用作汽车零部件时,冲压成形是其主要的成形工艺之一,常规的力学性能指标能定性判断材料的冲压成形性能,但这些指标只能对不同材料的成形性能进行粗略的比较,而不能定量地表征板材的真实成形能力,目前广泛使用的定量评价材料成形性能的工具为成形极限图[4-7]。

本文针对邯钢不同级别的双向钢的成形性进行了研究。通过单向拉伸试验,分析了三种双相钢的延伸率、屈强比和加工硬化指数,定性比较了三种双相钢的成形性能;在此基础上,通过刚性凸模胀形试验,分别定量测试了双相钢的成形极限图曲线,并与经验计算公式的计算结果进行了比较。

1 试验用钢和方法

1.1 试验用钢

试验材料采用邯钢的DP590/1.2 mm、DP780/1.6 mm、DP980/1.4 mm三种钢板,化学成分见表1。

表1 三种DP钢的化学成分(wt%)

1.2 单向拉伸试验

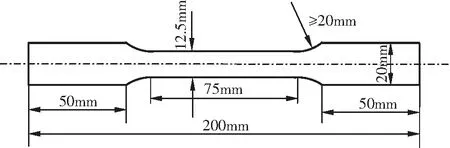

按照GB/T 228-2002金属材料室温拉伸试验方法规定,以板材轧制方向为参考,分别沿与板材轧向呈0°、45°和90°方形进行取样,样品的形状及尺寸如图1所示。准静态拉伸在SANS CMT5305拉伸试验机上进行,试验拉伸速度为5 mm/min,试验完成后分别按照GB/T 5027-2007和GB/T-5028测试试样的加工硬化指数n和塑性应变比r。

图1 准静态拉伸试样Fig.1 quasi-static tensile specimen

1.3 半球刚性凸模胀形试验

半球刚性凸模胀形试验时(如图2所示),将板面一侧印有网格的试样置于凹模与压边圈之间,用压边圈压牢试样。通过凸模使试样产生胀形并形成凸包,板面上的网格也随之产生变形,当凸包上局部位置产生颈缩或破裂时停止试验,并测量颈缩或破裂部位(或这些部位附近)畸变网格的尺寸,由此计算薄板板面上的极限应变,该极限应变又称为面内极限应变。本实验使用边长180 mm的方形试样和宽度分别为180 mm、160 mm、140 mm、120 mm、110 mm、100 mm、80 mm、60 mm、40 mm、20 mm的矩形试样,并沿垂直于轧制方向取样。为防止矩形试样的侧边在模具拉深筋处或凹模口处开裂,效仿板料拉伸试样将其形状改为中部稍窄、两端加宽的阶梯形状或者类似哑铃的其他形状。试样上印制2.5 mm的网格用于应变测量。胀形试验机为BUP600,试验速度为1 mm/s。

图2 半球刚性凸模胀形试验示意图Fig.2 Schematic diagram of hemispherical rigid convex bulging test

2 试验结果与讨论

2.1 力学性能

DP590、DP780、DP980双相钢的力学性能见表2。

从表2可以看出,双相钢在三个方向上的力学性能差异较小,表现出低的各向异性。随着双相钢强度级别增加,材料的断后延伸率降低,即材料的塑形降低。三种双相钢在各方向上的应变硬化指数一致,且随着强度的增加,双相钢的应变硬化指数降低,即双相钢的加工硬化能力减弱。从表中还可以看出,双相钢的屈强比较大、加工硬化指数较低,不利于材料的冲压成形。其中,DP590和DP780的屈强比为0.61左右,DP980的屈强比为0.69左右。根据延伸率、加工硬化指数和屈强比综合分析,DP590具备较好的成形性,随着强度级别增加,材料的成形性能降低,DP980的成形性能最差。

2.2 成形极限图

成形极限曲线FLC试验是材料成形性最直观简单的评价手段,它能准确反映材料在成形过程中的安全裕度。三种双相钢的成形极限曲线如图3所示。从图中可以看出,DP590在单向拉伸状态,其最大主次应变分别达到0.45和-0.25左右,其最危险点—即FLD0处的应变值为0.194,远小于软钢的极限值,其成形性比DC系列板材差。等双向胀形状态时,DP590的主次应变均达到0.45左右。

单向拉伸状态,DP780和DP980的主次应变值分别为0.35、-0.15和0.26、-0.07左右,随着强度级别的提高,两种材料的成形极限曲线上最危险点的应变值分别为0.163和0.131,双向胀形状态,两种双相钢的最大主次应变分别为0.32、0.33和0.27、0.22左右。由此可见,随着强度级别的增加,双相钢的成形性能变差,成形极限曲线一方面沿纵坐标方向降低,另一方面曲线的横坐标方向的范围变小。

(a)DP590 (b)DP780 (c)DP980图3 双相钢的成形极限曲线:a) DP590; b) DP780; c) DP980Figure 3 Forming limit curve of duplex steel: a) DP590; b) DP780; c) DP980

2.3 成形极限值点计算

现有的研究对软钢的FLC已相当成熟,目前研究结果通过材料的应变硬化指数、材料的厚度,代入经验公式可以得到材料的FLC曲线,而该成形极限曲线的绘制,均以成形极限曲线上平面应变状态所对应点的主应变即FLD0为基础,FLD0作为材料成形过程中最危险点,其重要性不言而喻[4,8,9]。FLD0的经验计算公式为:

(1)

式中,n为加工硬化指数,t为材料厚度(单位mm)。经计算获得三种双相钢的FLD0值如表3所示。将经验计算结果与实测值进行对比分析可见,采用传统的经验公式计算的FLD0高于实测值,三种材料的计算与实测值的误差分别达到41.2%、42.8%和27.2%。

表3 经验公式计算与试验的FLD0对比

Table 3 Comparison of empirical formula calculation and experimental FLD0

牌 号厚度t/mm实验值/%经验计算值/%偏差的相对值/%DP5901.219.43341.2DP7801.616.328.542.8DP9801.413.11827.2

对经验公式进行分析发现,FLD0的计算是以板材厚度和材料加工硬化率为变量,而三种双相钢的厚度和加工硬化指数中,加工硬化指数的变化更为显著,从DP590到DP980,加工硬化指数变化超过50%。基于此,对经验公式中的一些系数进行修正,修正后的公式如式2所示,修正后的经验计算值与试验结果比较如表4所示。将相关系数进行回归修正后,可以提高经验公式计算结果的精确度,计算值与测量值之间的误差值减小到10%左右。

(2)

表4 修正后的经验公式计算与试验的FLD0对比

Table 4 Comparison of the empirical formula calculated with the experimental FLD0

牌 号厚度t/mm实验值/%经验计算值/%偏差的相对值/%DP5901.219.421.610.1DP7801.616.318.511.7DP9801.413.111.8-11.3

3 结论

(1)双相钢在三个方向上的力学性能差异较小,表现出低的各向异性。随着双相钢强度级别增加,材料的断后延伸率和应变硬化指数和屈强比均表现为降低的趋势。

(2)三种双相钢中DP590的成形性能最好,随着强度级别的增加,双相钢的成形性能变差,成形极限曲线上各变形路径条件下的主次应变绝对值降低。

(3)采用经验公式计算成形极限曲线上的最危险点的应变时,计算结果与实际测量值偏差较大,通过回归优化,获得对三种双相钢进行计算的应变与实测应变误差为10%的经验计算公式。