高强带钢表面缺陷分析

于 洋,高 磊,钟莉莉,马小军,景 鹤,王尊呈

(鞍钢股份有限公司,辽宁 鞍山 114021)

随着国民经济的发展,作为下游工序的原材料热轧带钢强度要求愈来愈高,热轧带钢领域成分设计微合金化日益普及,在热轧钢带强度提高的同时,也带来钢带表面边部质量恶化,这与下游客户日益提高成材率、减少工序、改进工艺、提高效率形成鲜明矛盾。本文通过多年生产实践和理论研究,分析带钢表面缺陷的形成原因及演变规律,并加以有效控制。

1 高强热轧带钢表面缺陷种类

经过多年生产和实践总结,高强热轧带钢表面边部缺陷共计有四种典型状态:边部翘皮、边部纵裂、边线、边部横裂,具体形貌见图1~4。缺陷位置均位于热轧带钢边部的上下表面20~50 mm范围内,经常存在于上表面的单侧或双侧,有时也存在于下表面的单侧或双侧,也就是说在钢带的上下表面的边部的4个位置均有出现,上表面概率大一些。

边部翘皮、边部纵裂是铸坯角部横裂和纵裂经过轧制演变的,边线、边部横裂是在轧钢工序表现出来的。边线为铸坯角部温度低,经过立辊和水平辊翻平宽展后形成的,横裂是轧制变形过程产生的内应力超过材料热塑性引起的开裂。

由于企业高强钢比例增加,钢带边部缺陷成为企业不可忽视的难题,图5为高强钢连续3年发生缺陷概率图。

图1 边部翘皮

图2 边部纵裂

图3 边线

图4 边部横裂

图5 高强钢发生缺陷概率图

由于热轧带钢表面边部缺陷发生概率最高达10%左右,在高温、高速轧制工艺条件下,缺陷不能被100%发现,极易影响下游客户的生产和产品质量,为此各冶金工厂均投入一定技术力量解决此类问题。

2 高强带钢典型表面边部缺陷连铸工序原因分析

带钢边部表面缺陷来源主要为连铸坯的纵向和横向裂纹,其次为轧钢过程钢带边部变形应力超过材料塑性能力导致。连铸过程能够产生铸坯纵裂和横裂的原因有钢种的内在原因,也有工艺条件的外在原因。由于高强钢的一些特殊性能指标要求,对材料化学成分有特殊要求,为了提高强度和韧性往往需要在材料中添加一定数量的C、Mn、Nb、V、Ti,这些成分的加入通常引起相变过程改变和材料塑性降低,由于铸坯边角部温度低进一步恶化材料塑性,导致容易出现边角部纵横裂[1]。

2.1 化学成分对铸坯边角部缺陷影响

钢中碳含量对连铸坯表面纵裂的影响主要体现在钢水凝固过程中发生包晶反应,当碳含量在包晶区时,钢水的凝固收缩不仅有热收缩,还有相变产生的体积收缩,其在凝固点附近体积收缩率大,产生较大的收缩应力,坯壳与结晶器壁之间产生较大的空隙,导致坯壳表面凹陷加深,凹陷处增加裂纹出现的几率。Mn、S对连铸坯裂纹产生也有影响,S能与Fe形成低熔点(985℃)热脆性共晶体,并在晶界析出,使钢的延伸率显著降低。由于Mn与S的亲合力大于Fe与S的亲合力,在凝固时形成MnS,MnS熔点比FeS高得多,可以改善钢的热塑性。高强钢中的Nb、V、Ti含量对连铸坯裂纹有显著影响,连铸过程中, Nb、V和Ti均能与N结合,形成细小颗粒,对连铸坯裂纹产生和扩展有一定的促进作用,碳氮化物在铸坯冷却过程中沿晶界析出成为应力集中源并形成微孔,微孔聚合形成细小裂纹,在矫直拉力作用下裂纹扩展,形成铸坯边角部裂纹。

2.2 连铸工艺对连铸坯表面裂纹产生的影响

中间包钢水过热度对连铸坯裂纹产生影响,过热度高,连铸坯柱状晶粗大,生成的坯壳薄,加剧了晶间裂纹产生。保护渣对连铸坯裂纹产生的影响,用高熔点、高粘度、高碱度的保护渣,可减少结晶器弯月面热流量,对易粘结漏钢的钢种宜选用低熔点、低粘度、低碱度的保护渣。

浸入式水口深度及结晶器液面波动对连铸坯裂纹也有影响,浸入式水口插入过深,裂纹指数增加,因为从两个侧孔出来的钢水带到弯月面上的热量不足,使保护渣不能均匀熔化;浸入式水口的插入深度过浅,使液面波动大,将阻碍液渣均匀流入结晶器与坯壳之间的空隙,导致坯壳凝固不均匀,引起表面裂纹[2]。

结晶器液面波动与裂纹的产生有着密切关系,结晶器液面波动较大时,造成液渣层厚薄不均匀,液渣不能均匀的流入空隙,造成传热不均和传热变化,导致裂纹发生。结晶器材质、锥度、冷却强度对连铸坯裂纹产生也有影响,连铸结晶器是宽面基本平行、窄面带有倒锥度的宽窄面铜板和结晶器足辊构成的组合式结晶器,结晶器在浇铸过程中,由于长时间受热应力和外力的作用,难免会使结晶器铜板和足辊发生磨损、变形或位移,达不到连铸工艺要求,使初生坯壳在结晶器中的成长受到阻碍或坯壳受到损伤,从而导致连铸坯边裂缺陷。

连铸过程二冷强度对连铸坯裂纹产生的影响最直接,二冷水量的控制是连铸坯质量控制的重要工艺参数之一,如果过度增大二冷冷却能力,会造成连铸坯表面温降较快,断面内温度梯度增大,使坯壳薄处应力集中,若超过极限即发生裂纹。

拉速对连铸坯裂纹产生一定程度影响,拉速波动大会造成结晶器热流波动大,加剧热应力,同时结晶器热流的变化有特定的滞后时间,由此造成结晶器温度的滞后,影响坯壳厚度不均匀,在薄弱处易产生裂纹;拉速的提高,结晶器内坯壳厚度减薄,坯壳温度也高,使得坯壳的断裂强度降低,容易出现裂纹。拉速太低会导致坯温过低而破坏铸机精度,出现各类裂纹[3]。

可见高强带钢边部的裂纹与连铸工艺设备有关,例如过热度、保护渣、水口深度、液面波动、连铸各段设备精度、连铸坯冷却、拉速波动。减少铸坯边部缺陷,要做好以上各项工作,并最优化各项因素。

3 轧制过程连铸坯表面裂纹演变行为

由上述分析可知,由于多种原因连铸坯表面可能会产生裂纹。对于有严重表面裂纹的铸坯,一般需要进行清理才能进行轧制。然而,有些裂纹没有被发现和清理,其在轧制过程的演变如下。

单道次轧制过程,当裂纹通过前滑区和后滑区阶段轧件表面会交替出现压应力和拉应力,压应力有利于轧件表面裂纹闭合,而拉应力则可能导致轧件表面裂纹发生扩展。多道次轧制也就是重复上述轧制过程。因此实际生产过程中,连铸板坯表面裂纹可能在轧制过程中消失、残留、扩大,见图6所示。轧制焊合、展平均在钢带表面不产生影响产品质量的缺陷,未展平是铸坯缺陷的改善,重皮是铸坯缺陷的恶化。

轧制工艺对改善铸坯先天带来的缺陷也相当重要,一些缺陷可以通过改善轧制工艺进行修缮和轧制焊合、展平。

4 轧制过程产生裂纹缺陷分析

轧制过程也和连铸过程一样,由于材料本身的塑性原因,当材料在轧制变形时产生的内应力超过材料的断裂强度,材料就会在钢带表面出现裂纹,该裂纹在以后轧制的过程中表现为各类缺陷形态,典型的就像前面提到的线状和横裂纹。轧制过程中产生轧制拉裂与材料成分、塑性、单道次轧制变形量、轧制温度、加热工艺、水系统控制有关。现代冶金行业通过实践摸索已经掌握了炼钢和轧钢工序裂纹缺陷的各类检验和区分方法,同时对各类缺陷制定分级标准,能够很好地指导各行业用户对裂纹缺陷规避使用。

材料本身成分和塑性对轧制裂纹有影响,图7列出高强微合金强化钢塑性变化曲线。可以看出热塑性曲线在750~800 ℃时材料断面收缩率最低为36%,在此温度区间轧制极易达到材料的塑性极限,造成钢带表面拉裂。

图7 高强钢热塑性曲线

材料压下率对钢板表面拉裂也有影响,轧制过程出现表面拉裂的变形机理是由于钢板表面金属与轧辊之间存在瞬间粘合区域,在压下量增加的情况下,同一材料在相同轧制温度条件下会达到临界压下量,临界压下量既是压下量达到一定程度钢带表面与轧辊之间粘合力在钢带表面产生的剪切力超过材料的剪切强度,钢带表面出现裂口,材料出现拉裂情况的往往在压下率最大的连轧机第一架轧机发生。在实际生产中为了控制拉裂出现往往通过改变中间坯厚度来改善,表1是管线钢X70某规格产品各轧机实际压下量调整后摸索出临界压下量对应表格。

通过表1可以得到该规格高强钢轧制时出现表面拉裂的临界压下量为8.42 mm,因此为了避免表面拉裂的发生,单机架绝对压下量要低于8.42 mm。

表1 X70临界压下量表

注:裂纹缺陷数字越大代表缺陷程度越严重,0代表表面没有拉裂。

5 轧制过程裂纹缺陷金相解剖检验

对钢板表面拉裂缺陷进行测量,结果见表2,可见拉裂后形成的裂纹缺陷垂直于钢带轧制方向,裂纹表面长度4.90~8.74 mm,裂纹根部长度0.62~1.27 mm,裂纹深度1.10~1.96 mm。

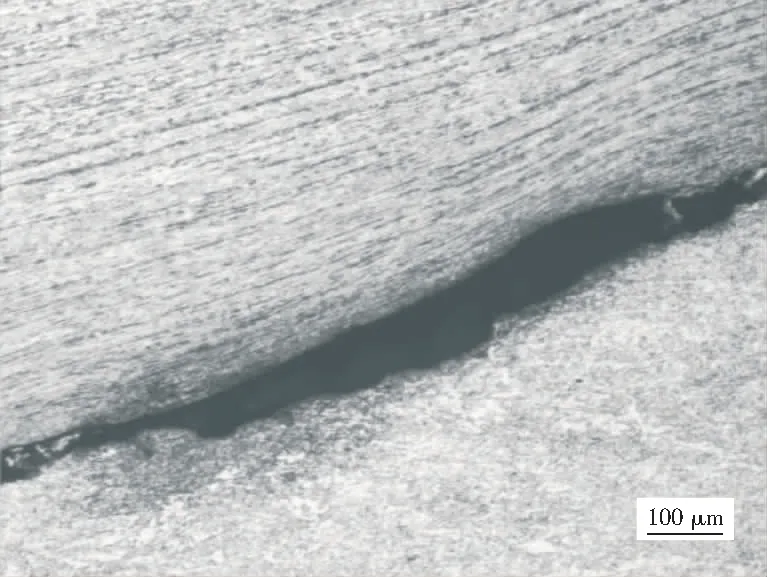

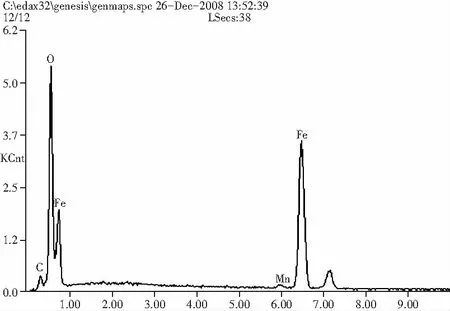

钢带表面典型拉裂缺陷见图9,对该裂纹缺陷进行解剖分析,裂纹横截面抛光和腐蚀情况,见图10、图11,可见拉裂方向与轧制方向相同,在腐蚀后的金相照片上明显可见轧制的流线痕迹。对裂缝处进行能谱分析(见图12),化学成分主要为氧和铁(见图13)。

低倍、解剖、能谱分析,裂纹两侧有流线痕迹,能谱分析为氧化物,具备了轧制裂纹缺陷特征,充分证明高强钢轧制温度和压下量是必须重点控制的工艺参数。

表2 裂纹检测结果

图9 缺陷形貌图

图10 裂纹抛光形貌图

图11 裂纹腐蚀形貌轧制痕迹

图12 裂纹能谱分析点

图13 裂纹能谱成分分析

6 结论

(1)边部典型缺陷有边部翘皮、边部纵裂、边线、边部横裂。其中边部翘皮、边部纵裂属连铸工序产生缺陷,边线属铸坯角部在轧制过程表现出来的,边部横裂属轧钢工序拉裂产生的。

(2)连铸工序铸坯角部产生裂纹与铸坯化学成分、连铸工艺有关。合理设计钢种的化学成分和保护渣成分、水口深度、结晶器椎度、拉速、冷却速度等能够有效规避铸坯边角部缺陷的发生。连铸工序产生铸坯边角部缺陷在轧钢工序绝大部分会得到减轻和修复,也有严重的缺陷在后续的轧制过程暴露。

(3)轧钢过程产生的边线和横向拉裂原因与材料本身塑性有关,均是在低温条件下压下量达到带钢塑性极限出现的拉裂。可以通过优化调整各轧机实际压下量予以改进。轧钢工序产生的拉裂缺陷在解剖检验中具备流线痕迹和能谱分析只有铁和氧成分明显特点。