激光结构磨削在氮化硅陶瓷中的磨削行为*

李 锶, 熊学峰, 温东东

(湖南理工学院 机械工程学院, 湖南 岳阳 414006)

工程陶瓷材料以其高强度、高硬度,耐磨、耐高温、耐化学腐蚀等优良性能,在航空航天、国防军工和现代医学等重要领域得到广泛应用[1]。氮化硅陶瓷是工程陶瓷家族中综合性能最为优良的一类材料,被认为是最具发展应用前景的工程陶瓷材料之一[2]。目前,氮化硅陶瓷加工方法中最为成熟、实用且应用最为广泛的仍是金刚石磨料砂轮磨削加工方法[3]。但氮化硅陶瓷材料本身的高硬度、高耐磨性,使得其磨削加工的磨削力和磨削温度高,加工质量差,砂轮磨损严重。为了深化和推广氮化硅陶瓷的应用,必须针对氮化硅陶瓷精密磨削开展更深入的研究[4]。

激光辅助加工(laser-assisted machining,LAM)是一种利用激光加热软化切削区材料,再进行刀具切削加工的技术。近年来,LAM已被证明是降低成本、提高效率和改善被加工表面/亚表面损伤的非常有效的方法[5]。与常规加工方法相比,在降低切削力、延长刀具寿命、提高加工质量和加工效率等方面展现出许多优势,为解决难加工材料的加工难题提供了一种有效途径[6-7]。同时,LAM可用于各种硬脆材料如氧化铝,碳化硅和氮化硅等陶瓷的加工[8]。

现在最常用的LAM加工是传统的激光辅助磨削(laser-assisted grinding,LAG),其工件在激光烧蚀后直接进行磨削加工,材料去除率高[9]。但如果加热层的厚度大于磨削深度,热裂纹则残留在表面下,会极大地影响加工部件的性能;另外,LAG限制磨削液使用,不能从根本上消除由热积聚导致的表面/亚表面损伤。

因此,通过激光烧蚀构造氮化硅表面,设计4种不同的结构化图案,用金刚石砂轮对氮化硅表面进行磨削试验,研究图案结构对磨削效果的影响,并分析砂轮转速、进给速率等磨削参数对磨削力的影响。

1 试验材料及方法

1.1 试验材料

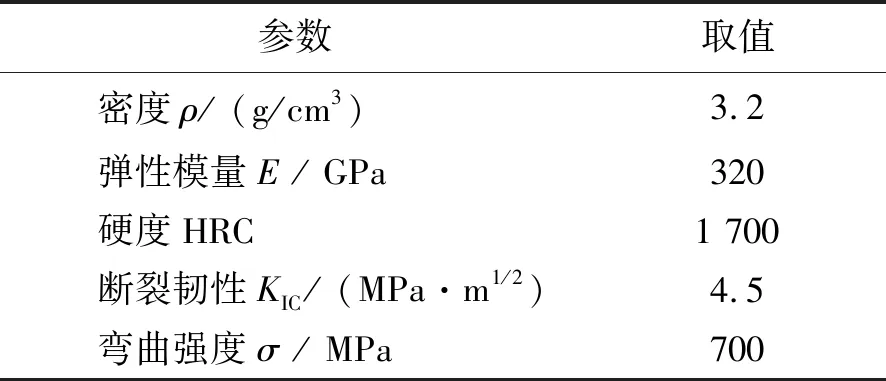

用于试验的Si3N4陶瓷材料由气压烧结制成,其性能参数如表1所示。试样尺寸为20 mm×20 mm×10 mm,在20 mm×20 mm的表面上进行激光结构化构造和磨削。

表1 Si3N4陶瓷的性能参数

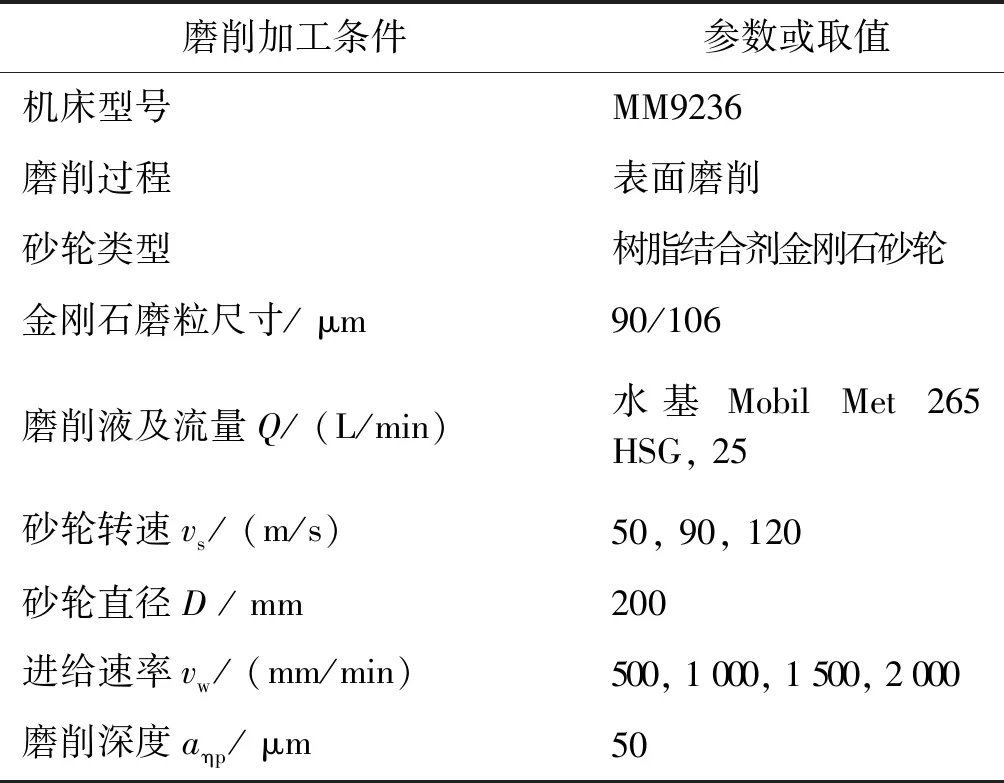

表面磨削试验在CNC高精度平面磨床MM9236上进行。金刚石砂轮为SDC150N75B,砂轮直径200 mm,宽度20 mm,砂轮磨粒尺寸为90~106 μm。磨削之前,使用碳化硼进行机械修整。

1.2 试验步骤和方法

1.2.1 氮化硅材料的激光结构化

试验中使用IPG脉冲光纤激光器(型号:YCP-1-120-50-50-HC-RG)烧蚀氮化硅。该激光器的平均功率Pavg为1~50 W,脉冲频率f为1~200 kHz,脉冲宽度为0.2~25 ms,波长为1 064 nm。设计的4种不同的凹槽图案类型及凹槽尺寸如图1和表2所示。

表2 设计的4种图案尺寸

在本项研究中,考虑到热影响区的最小化以及需加工出的凹槽尺寸,对激光加工参数进行优化,优化的结构工艺参数列于表3中。

表3 优化的激光结构参数

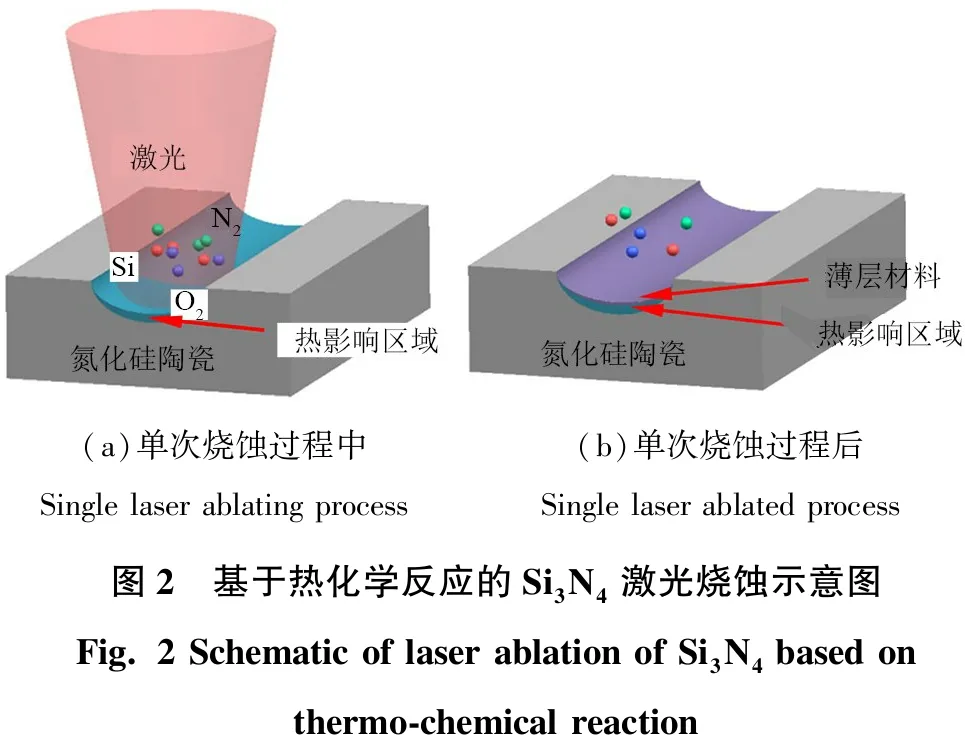

图2是优化加工参数后的激光单次烧蚀氮化硅的三维示意图。单次烧蚀的热影响区域深度为4~8 μm,靠近激光烧蚀中心线2~5 μm的薄层材料变为非晶态且易于被磨削去除,通过6次重复烧蚀后实现表2中的H=160 μm凹槽深度。

1.2.2 结构化氮化硅的磨削加工及性能检测

表面磨削试验中,改变砂轮转速和进给速率来研究其对磨削性能的影响[10],详细的磨削参数列于表4中。图3为磨削试验示意图。磨削过程中,将质量分数为3%的可溶性水基Mobil Met 265 HSG磨削液以25 L/min的流量施加到磨削区,磨削液流速约为1.76 mL/(mm2·s),磨削深度为180 μm。

表4 磨削参数

使用Kistler 9257A测力计测量磨削力。该测力计固定在表面磨床的工作台上方,用电荷放大器和采集卡(包括A/D转换器)将测力计测量的模拟信号放大并转换成数字信号,存储并显示在计算机上;用自编的LabVIEW程序对噪声信号进行滤波,最终获得磨削过程的磨削力。用VHX-5000超景深三维显微镜(ULDF-3D)对氮化硅及砂轮的表面形貌进行观察。

2 讨论与分析

2.1 激光结构后的氮化硅表面观察

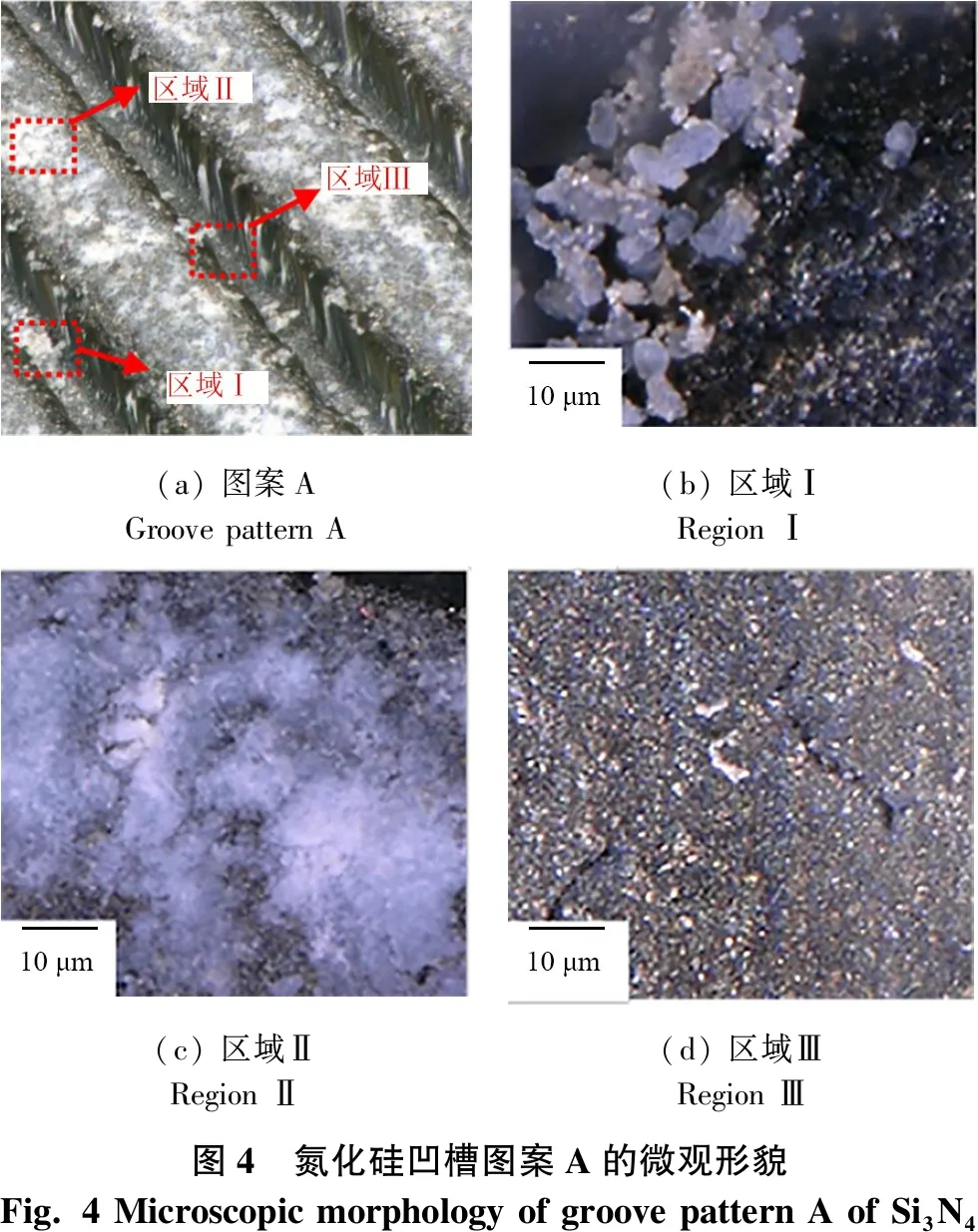

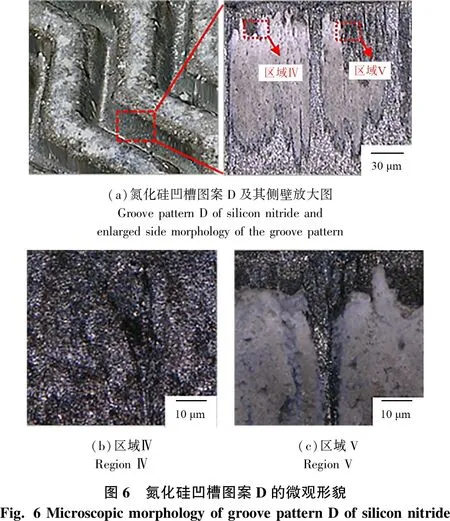

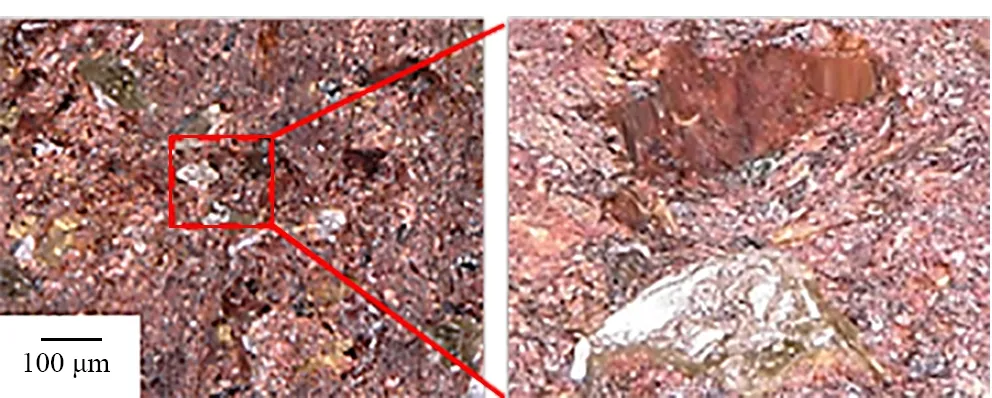

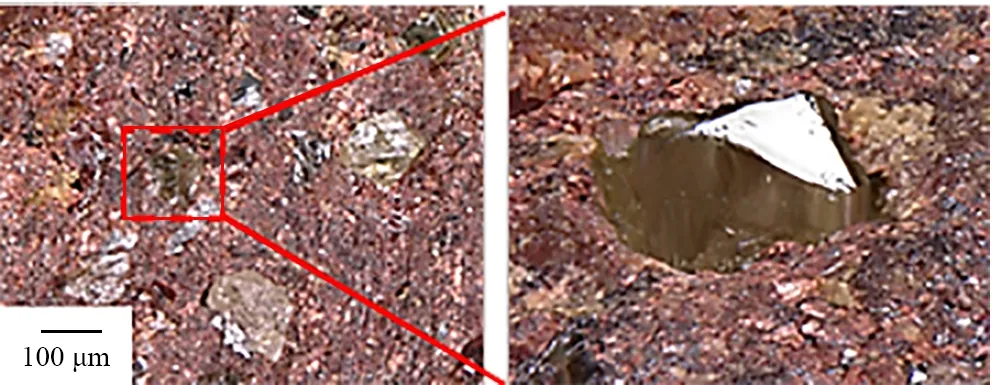

图4~图6为激光烧蚀氮化硅表面获得的凹槽内部形态,由于图案A和图案B的凹槽只是方向不同而结构相同,所以其激光烧蚀形态以A为代表。从图4~图6可以看出:凹槽的底部可分为3个区域,二氧化硅晶粒区域(图4b),微裂纹区域(图4d)和粗糙重铸层(图5b);凹槽的侧壁可分为2个区域,微裂纹区域(图6b)和薄而光滑的重铸层(图6c)。

形成如此内部形态的原因为:首先,经过快速加热和冷却,氮化硅内部温度分布不均,产生的热应力使该区域产生热裂纹。激光在空气中加工Si3N4时,Si3N4分解后氧化形成SiO蒸汽,SiO蒸汽立即被氧化并转

变为固相SiO2;而通过吸收激光能量形成的薄熔融层,在熔融材料达到蒸发温度,材料蒸汽从表面蒸发时熔融物被挤出[11]。由于该熔融材料的一部分在激光加工过程中于凹槽的侧壁上重新凝固,因此形成薄且光滑的重铸层,这也解释了图4c在凹槽外观察到的溅射的存在。

当在空气中加工Si3N4工件时,在凹槽的底部容易形成图4b中的二氧化硅颗粒区域。此外,在结构化图案C的2个凹槽重叠部分中观察到如图5b显示的粗糙重铸层。这是因为2个凹槽重叠部分经过2次激光烧蚀,形成面积相对较大的凹陷,使空气流动受阻,导致半熔融状态的材料不能及时汽化溢出,最后在凹槽底部再次凝固所致。另外,图6c中的凹槽壁上的SiO2层易于剥离,是因为激光结构化过程中形成的热应力,使重新凝固的材料和凹槽壁之间形成的界面黏合较弱[12]。

2.2 磨削力数据分析

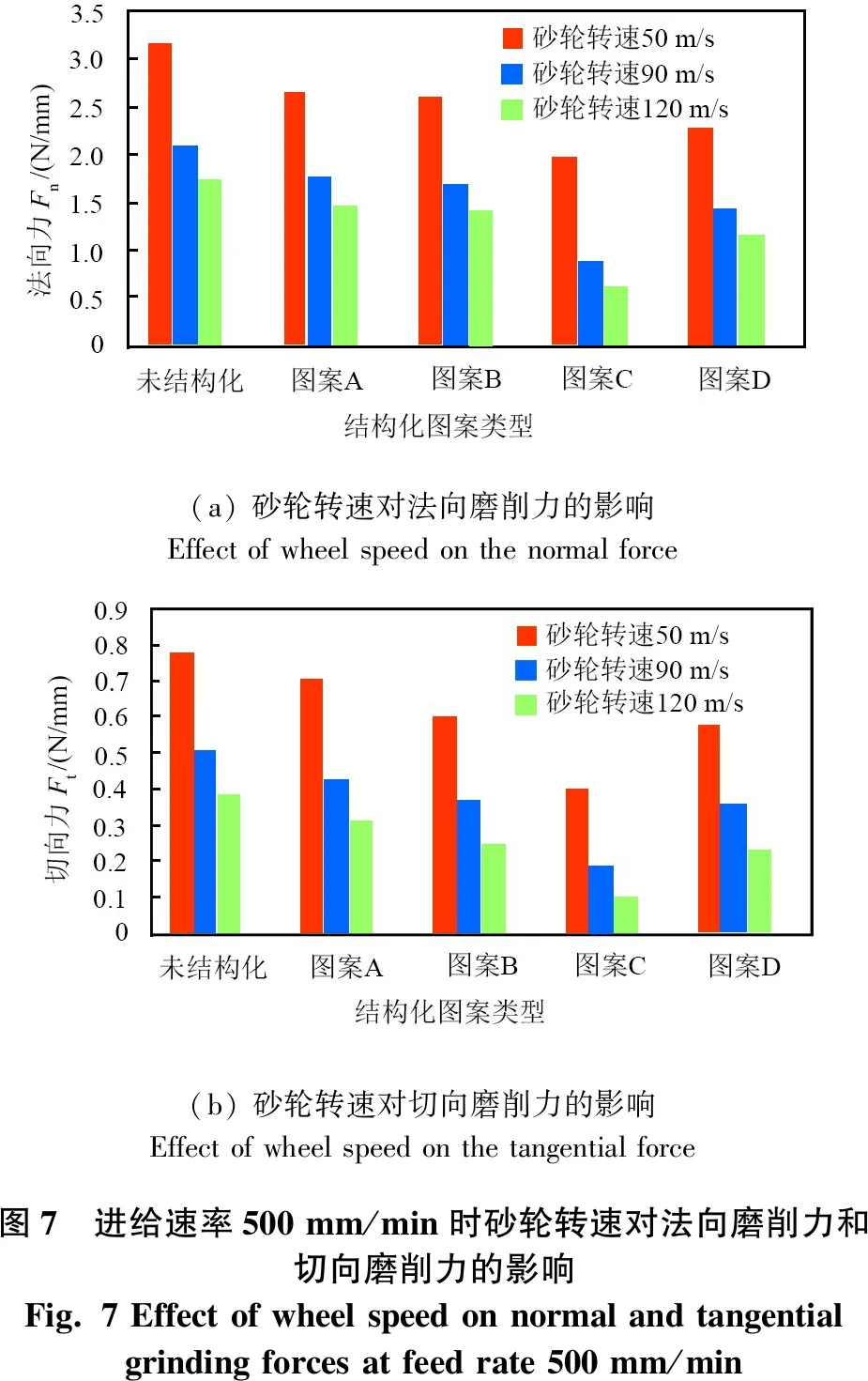

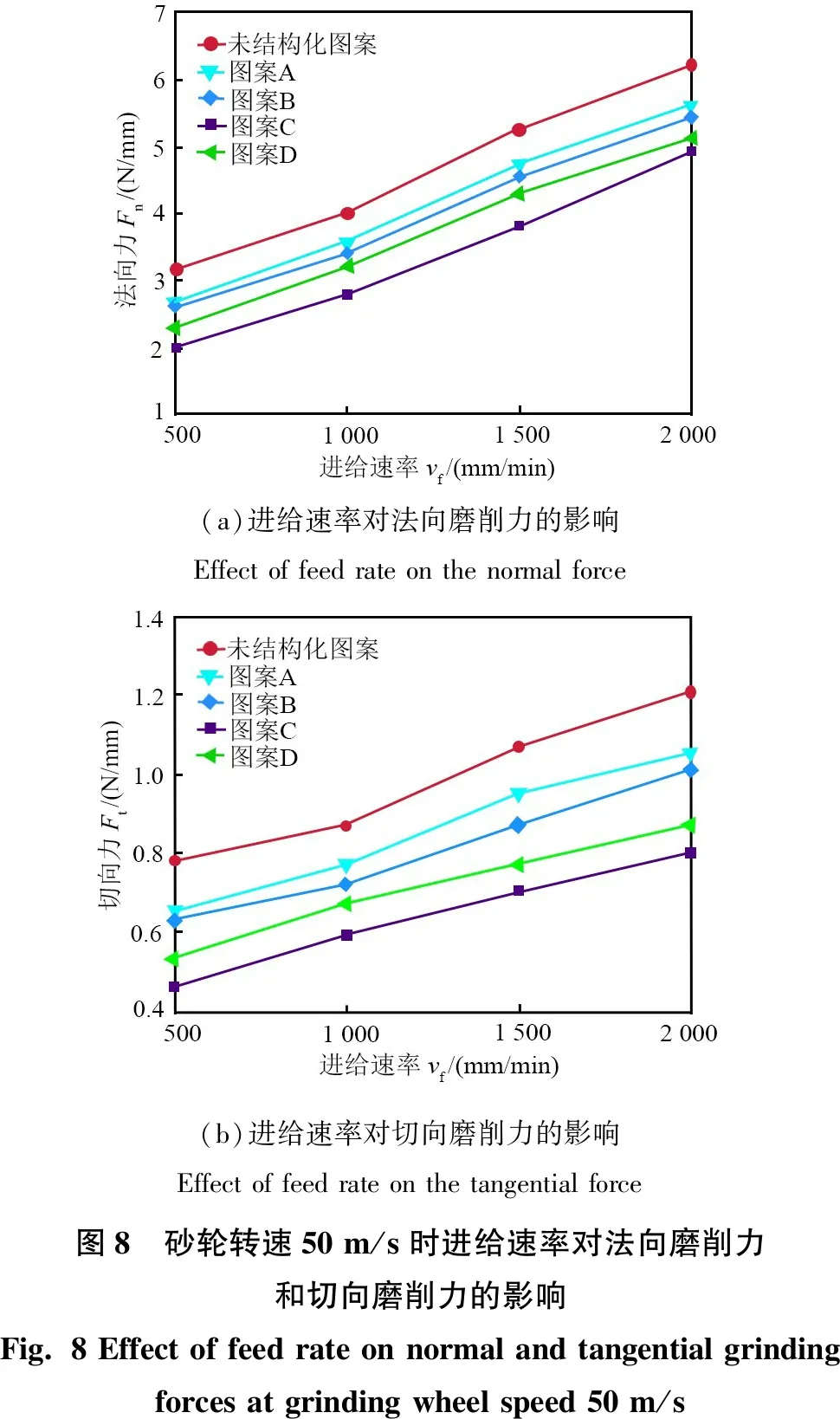

图7~图8分别是不同结构化图案在阶段性砂轮转速和进给速率下对法向及切向磨削力的影响。

从图7可以看出:在进给速率500 mm/min时,3种砂轮转速下,5种模式的法向磨削力都大于切向磨削力。当砂轮转速为50 m/s时,未结构化图案工件加工时的法向磨削力Fn为图案C的1.4倍。砂轮转速为90 m/s时,未结构图案中的法向磨削力Fn为图案C的2.1倍。且不同图案中的法向和切向磨削力大小都遵循以下顺序:未结构化图案>图案A>图案B>图案D>图案C;砂轮转速从50 m/s增大到120 m/s时,法向和切向磨削力均明显下降。

实质上,金刚石砂轮磨削结构化氮化硅的过程是磨粒在工件上综合作用的过程,进行单磨粒磨削深度分析有利于评估其磨削力。通过大量数据和理论分析,得到有关单磨粒最大磨削深度的公式[13]:

(1)

式中:hm为最大未变形切屑厚度,d为晶粒尺寸,2为晶粒尖端的顶角,Vfa为磨粒的体积分数,vw为恒定的工作台速度,vs为恒定的砂轮转速,a为结构型砂轮的有效切削深度,D为砂轮有效直径。

在磨削过程中,随着砂轮转速vs的增大,单位时间内磨削表面的磨粒数增多,由式(1)可知,hm随砂轮转速的增大而减小,而较高的砂轮转速使磨削过程中单个磨粒的磨削深度较浅,从而导致砂轮的磨削力减小。

从图8可以看出:在砂轮转速50 m/s时,未结构化氮化硅在所有测试条件下的2种磨削力最大,而磨削具有图案C的氮化硅时2种磨削力最小。在50 m/s的砂轮转速和1 500 mm/min的进给速率下,与未结构化图案的工件相比,图案C的法向磨削力下降了35%。图案D的法向磨削力减少了25%~27%,而图案A和图案B的仅分别减少16%和17%。不同进给速率下,5种图案的法向和切向磨削力都随进给速率的增大而增大,这与TAWAKOLI等[14]的结果相对应;且力的大小都遵循以下顺序:未结构化图案>图案A>图案B>图案D>图案C。

综上所述,砂轮转速增大,磨削力减小。而进给速率增大,式(1)中的vw增大,导致最大未变形切屑厚度增大,磨削力变大。同时,在所有结构化图案中,图案C表现出最低的磨削力,比未结构化图案的法向磨削力最多可降低63%。

2.3 金刚石砂轮磨损分析

通过对磨削力的分析,我们分别采用磨削力最小的图案C在120 m/s的砂轮转速和1 500 mm/min的进给速率下得到砂轮的磨损情况,与未结构化图案在相同条件下得到的砂轮磨损情况进行对比分析。图9、图10分别是磨削未结构化图案和磨削结构化图案C的氮化硅工件后金刚石砂轮的表面形貌。

图9 磨削未结构化图案的氮化硅后金刚石砂轮的表面形貌

从图9中可看到:磨削未结构化氮化硅表面后,金刚石砂轮上的大部分磨粒和黏接材料已被移除。在磨削过程中,当金刚石砂轮的磨损达到一定程度时,金刚石磨粒的锋利度减小,难以维持高磨削能力,导致材料去除率降低。图10中,磨削结构化图案C的氮化硅表面后,金刚石砂轮中的金刚石磨料的一些尖锐尖端已经开始磨损,但较磨削未结构化氮化硅的砂轮磨损小。这是因为:磨削结构化氮化硅时,凹槽有助于磨削液进入磨削区,使冷却润滑作用更充分;此外,氮化硅凹槽侧壁上的激光裂纹降低了其加工强度,使磨削力减小,金刚石砂轮的磨损减少。

图10 磨削结构化图案C的氮化硅后金刚石砂轮的表面形貌

3 结论

(1)氮化硅材料激光结构化后,能够在该材料上获得精确的沟槽深度和优良的烧蚀效果。

(2)分析磨削参数如砂轮转速、进给速率对磨削力的影响,并与未结构化氮化硅的结果进行比较。法向磨削力对激光结构化氮化硅的磨削起主要作用,图案C的法向磨削力最多降低63%。

(3)对氮化硅陶瓷进行激光结构化构造,可改善金刚石砂轮对氮化硅陶瓷的磨削性能,减小砂轮的磨损程度。