风力发电机机舱底座有限元分析

杨佩东

(山西工程职业学院,山西030009)

风能作为一种清洁的可再生能源,已经得到了世界各国的高度重视。风力发电机工作过程是叶片通过风能作用,驱使风轮旋转。旋转的风轮带动齿轮箱主轴转动,并将动能输入齿轮副。经过齿轮副的变速,齿轮箱将输入的大扭矩、低转速动能转变为低扭矩、高转速动能,并通过联轴器传递到发电机,发电机最终将动能转化为电能,并输送到电网中。而叶轮、主轴、增速箱、发电机等零部件都是在风力发电机机舱底座上完成相应的工作,所以风力发电机机舱底座具有重要承载作用[1-2]。

机舱底座由于结构特征以及受力复杂,采用传统的理论力学难以计算。通常研究者选用有限元分析软件对其进行应力、应变分析。根据目前较为常见的底座结构特点,设计了一种新型机舱底座,通过三维绘图软件SolidWorks建立实体模型,导入有限元分析软件ANSYS Workbench中进行静力学分析与模态分析。

1 建立模型与网格划分

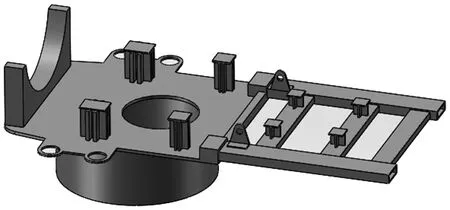

机舱底座通常采用焊接和铸造两种结构形式,焊接底座具有便于制造、生产周期短、结构强度较高等优点,而铸造底座则具有较好的吸振性能和材料成本低等特点[3]。本次研究对象属于焊接结构底座,在进行有限元分析之前需要将工程实际模型描述为相应的数学模型,也就是说必须针对一个实际物理模型建立相应的有限元模型[4]。根据圣维南原理可知,模型的局部细小改动并不特别影响模型结构的总体分析结果。所以在建模过程中,对机舱底座整体应力影响较小的特征和细节进行了简化处理,以减少有限元分析时间。通过SolidWorks三维绘图软件建立实体模型,如图1所示。

图1 机舱底座三维模型图Figure 1 3D model of cabin base

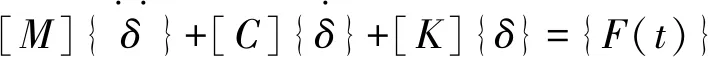

进行有限元分析之前,都需要对模型进行网格划分,在ANSYS Workbench中采用Mesh模块对底座进行网格划分。在进行网格划分时,可以采用整体结构和局部结构对网格进行控制。通常情况下,网格单元数越多,计算结果越精确,但对计算机硬件要求会有所提高,所以在进行网格划分时要综合考虑计算精度与计算效率两个因素。研究中,采用程序自动控制进行划分网格,网格化的机舱底座如图2所示。

2 静力学分析

2.1 静力学理论基础

由经典力学理论可知,物体的动力学通用方程为:

(1)

当进行静力学分析时候,与时间t相关的量都会被忽略,所以上式可简化为[5]:

[K]{δ}={F}

图2 网格化的机舱底座Figure 2 Grid cabin base

表1 机舱底座材料特性Table 1 Material characteristics of cabin base

图3 机舱底座Von Mises等效应力云图Figure 3 Von Mises equivalent stress nephogram of cabin base

图4 机舱底座位移云图

Figure 4 Displacement nephogram of cabin base

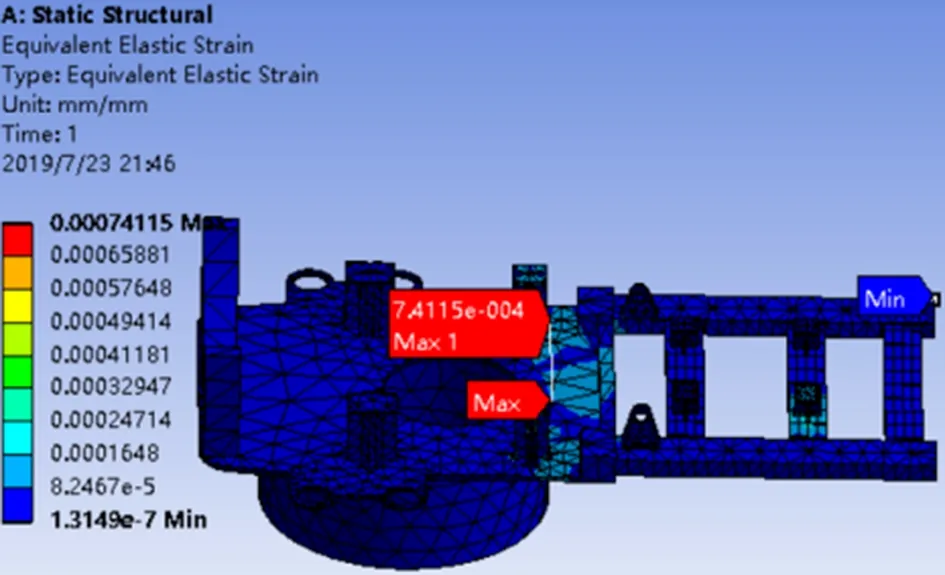

图5 机舱底座应变云图

Figure 5 Strain nephogram of cabin base

2.2 前处理

研究中,机舱底座材料选用Q345E钢板,其材料属性见表1。

在ANSYS Workbench中使用Engineering Data模块来设置底座Q345E材料,并在Material模块进行分配材料。

由于机舱底座通过高强度螺栓与偏航轴承内圈相连,所以在ANSYS Workbench当中对机舱底座底端进行固定约束。采用Force模拟各个零部件重量对底座的作用,并施加在与零件接触面上,方向向下。采用standard Earth Gravity模拟机舱底座自身所受重力影响,且方向设置为垂直向下。使用Moment施加扭矩,并且施加在支撑增速箱与发动机的接触面上[6]。

2.3 结果后处理

通过计算求解,得出机舱底座的最大Von Mises等效应力云图、最大位移云图和最大应变云图分别如图3至图5所示。

在应力云图中可以得出,机舱底座的最大应力出现在底座下面筋板处,最大应力值为155.64 MPa。由材料力学可知,材料不被破坏,则结构所受最大应力σmax不得超过其材料的许用应力[σ],即σmax≤[σ]。而许用应力由下式计算求得[7]:

[σ]=σss

式中,s为安全系数,σs为材料屈服强度。Q345E材料的屈服强度为345 MPa,当安全系数s取1.8时,其许用应力值为192 MPa,而底座此时所受最大应力值为155.64 MPa,小于其许用应力值,所以底座满足强度要求。从位移云图得知,最大位移值为9.3 mm,最大位移出现在底座的尾部处,这是因为底座尾部处于悬空状态,相当于一个悬臂梁。从应变云图得知,最大应变值仅为7.4×10-4mm,所以不会存在破坏的隐患,满足使用要求。

3 模态分析

风力发电机在运行时,机舱底座不仅承受来自叶轮旋转的周期性激励,而且还要受到主轴转动对底座产生的扭矩力以及随机风载荷的作用力等其他响应激励,一旦这些激振力的频率和机舱底座的某阶固有频率相近时,就会使机舱底座发生共振,影响风力发电机的工作性能、使用寿命以及可靠性。因此需要对机舱底座进行模态分析,以验证是否存在共振。

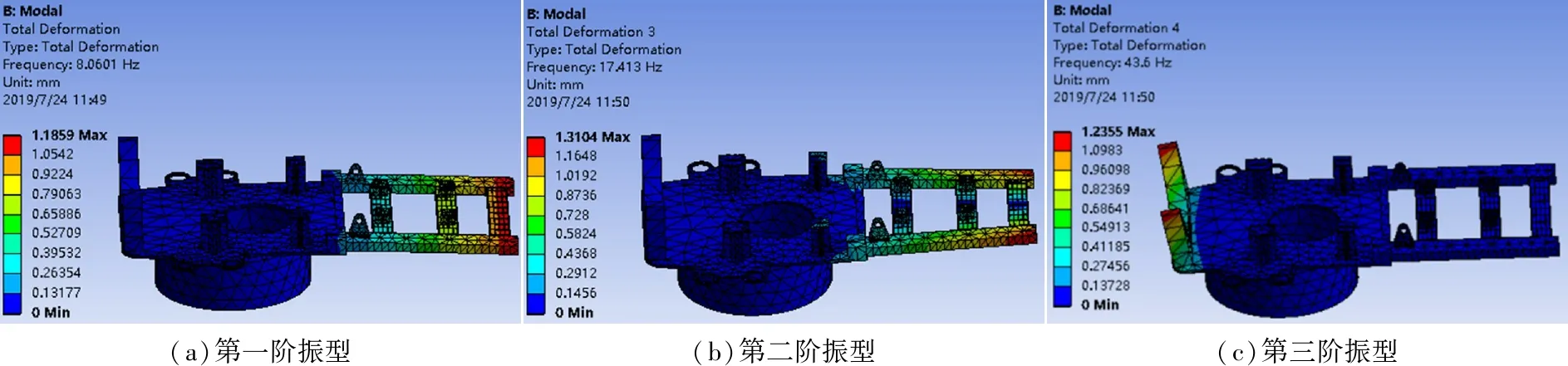

(a)第一阶振型(b)第二阶振型(c)第三阶振型

图6 机舱底座的1、2、3阶模态云图

Figure 6 1~3 phases modal nephograms of cabin base

表2 机舱底座前五阶固有频率Table 2 1~5 phases natural frequencies of cabin base

3.1 模态分析理论基础

模态分析用于分析结构的固有频率与振型等特性,当振动过程为无阻尼自由振动时,则公式(1)便转换为无阻尼系数的微分方程,即[8]:

由于自由振动是简谐振动,该式可变化为:

([K]-ω2[M]){δ0}={0}

式中,{δ0}为自由振动总体振幅列阵;ω为固有频率。

3.2 模态计算分析

使用Modal模块对机舱底座进行模态分析,在进行分析之前需要对底座进行设置材料属性、材料分配、网格划分以及施加约束等一系列前处理。由于底座与偏航轴承内圈相连,所以对底座底部进行固定约束。模态提取方法设置为Program Controlled选项,因为程序会根据实际情况自动优化进行选择算法[9]。

经计算得到机舱底座前三阶主振型如图6所示。前五阶固有频率见表2。

在模态分析时主要考虑风轮旋转起来与底座是否发生共振,一般工程上需要避开系统工作频率区间的±10%。一般风力发电机风轮转速范围在8 rmin~17 rmin,即转动频率范围在0.13 Hz~0.28 Hz之间,远小于底座一阶固有频率8.06 Hz,所以不会存在共振现象[10]。

4 结论

通过对风力发电机机舱底座进行静力学分析和模态分析之后,得出如下结论:

(1)机舱底座所受的最大Von Mises等效应力值为155.64 MPa,满足结构强度要求。最大位移值为9.3 mm,最大应变值为7.4×10-4mm,表明底座结构满足使用要求,不会存在损坏隐患。

(2)对机舱底座进行模态分析之后,得出底座前三阶振型以及前五阶固有频率,通过与叶片转动频率进行对比,得出机舱底座不存在共振现象。

(3)最终表明该机舱底座结构设计合理,满足强度使用要求。后续还需要对机舱底座进行疲劳寿命分析,以验证底座在一定的交变载荷作用下,是否满足一定工作年限的使用要求。经过此次研究分析,为机舱底座的进一步结构优化设计以及底座实际工程生产中具有一定的指导意义。