应用于半导体工业的硅外延炉发展历程

唐发俊,赵 扬,黄 钦,王 楠*

(1.中国电子科技集团公司第四十六研究所半导体材料硅外延部 天津 300220;2.广东省半导体产业技术研究院 广东 广州 510615)

0 引 言

硅材料是半导体产业最重要的基础材料,主要包括抛光片、非抛光片、外延片等。随着半导体产业工艺制程能力的提高以及器件性能需求的提升,硅抛光片已经不能完全满足发展需求,因此需要在硅抛光片表面制备高质量、无缺陷的硅外延层以满足不同半导体器件的要求,而硅外延片质量的不断提高也伴随着外延生长工艺的改进。一般来说,硅外延生长工艺的进步很大程度上是由硅外延炉的设计不断改进来主导。例如,从早期的多片式外延炉发展到如今的单片式外延炉,为实现工艺技术的更新,其在设计上的变化是全面的。

因此,本文全面回顾硅外延炉的发展历程,并针对外延炉的技术特点进行讨论,以期对未来外延炉设计的发展提供参考借鉴。

1 硅外延炉的发展历程

硅外延炉的分类有2种:一种是基于进气气流相对于硅片衬底表面的方向,大体上可分为垂直式和水平式 2类硅外延炉;一种是根据基座的形状。本文依据第1种分类方法进行讨论。

早期的垂直式硅外延炉如图1所示,由Theuerer等[1]在 1961年发明。该外延炉和当今的硅外延炉类似,腔体主要由石英材料构成,并采用电磁感应的方式对承托硅片的石墨基座加热,从而对进入腔体的四氯硅烷进行分解制备硅外延片,每次只能制备一片。20世纪 60年代中期,该型硅外延炉的尺寸变大,从而能一次制备多片,并配合可旋转的基座明显地改善了硅外延片的均匀性。然而在当时,由于该型外延炉只能装载尺寸较小的硅片而不能大量商业化使用,直到 1980年以后该型外延炉才重新受到关注而广泛使用。

图1 1961年出现的垂直式硅外延炉Fig.1 Vertical silicon epitaxy reactor appeared in 1961

同样在20世纪60年代,一种早期的水平式硅外延炉,即扩散炉得到广泛应用,其结构如图2所示。该型外延炉也采用电磁感应加热的方式对四氯硅烷进行分解,多个硅片可放置在石墨基座上,这里将石墨基座进行一定角度的倾斜,主要考虑的是流体问题。当反应气体流入腔体后,靠近基座表面的气体由于受到阻力较大,会形成一个气流边界层,位于边界层中的气体参与硅外延生长过程。如果基座不能倾斜设置,边界层将主要形成在第 1个硅片的上方区域,进而导致第2个乃至第3个硅片的上方区域延迟形成边界层,造成各片的沉积厚度不一致;通过将基座倾斜设置可导致位于第 1个硅片上方边界层以上的气流能够同一时间接触到第 2个和第 3个硅片表面,并同时形成边界层,从而使各片硅外延生长同时进行,保证其沉积厚度一致。

随着基座旋转技术的成熟,进一步提高水平式外延炉的产能以及改善产品均匀性成为可能,加入可旋转的基座,在扩散炉的基础上,1970年后分别发展了桶式硅外延炉和平板式硅外延炉,其腔体结构分别如图3和图4所示。

图2 1960年代的水平式硅外延炉(扩散炉)Fig.2 Horizontal silicon epitaxy reactor in 1960s(diffusion oven)

图3 1970年之后发展的桶式硅外延炉Fig.3 Barrel-type silicon epitaxy reactor after 1970

图4 1970年之后发展的平板式硅外延炉Fig.4 Tablet-type silicon epitaxy reactor after 1970

桶式硅外延炉,一方面通过桶型设计,显著改善了硅片的装载能力;另一方面,厂商往往采用双腔设计,进一步提高生产效率。这也是桶式硅外延炉如今依然在中小尺寸硅外延片市场发挥作用的主要原因。主流的桶式硅外延炉如LPE公司的2061型外延炉主要采用电磁感应加热的方式,而Applied Materials公司也曾研发过灯泡辐照加热的桶式炉,但当时并未获得较好的效果,主要原因是温度分布不均匀。因此,AM 公司停止了继续研发该类桶式炉,直到1980年后,AM 公司携灯泡加热方式的单片式硅外延炉重新进入市场并获得认可。

平板式硅外延炉,通过将硅片位置设定在靠近基座外径的一侧,并在硅外延生长过程中旋转基座,显著改善其均匀性。该类硅外延炉不存在不同位置硅外延生长不同步的问题,不必将基座进行一定角度的倾斜。当前,该类硅外延炉主要用来生产 6~8in(152.4~203.2mm)硅外延片,并占据着一定的市场份额,例如LPE公司的3061型硅外延炉仍然是国内主要硅外延片制造厂商的主力机型。

1980年以后,垂直式硅外延炉迎来了新的发展。如前所述,20世纪60年代后出现的早期垂直式硅外延炉由于对较大尺寸硅片的装载能力有限,导致其一度发展缓慢;之后随着更大尺寸的钟罩和基座被制造出,显著改善了该型外延炉的装载能力,其腔体结构如图5所示。该类硅外延炉采用电磁感应加热,反应气体通过位于基座中间的管路进入,并通过喷嘴进入腔体中;反应后剩余的气体通过腔体下部进入尾气。垂直式硅外延炉由于钟罩大,可为反应气体的充分混合提供足够的空间;反应气体的流场分布主要由基座高宽比决定,一个优化的高宽比能够保证基座上的所有硅片在同一时间接触到反应气体,从而保证所有硅片沉积厚度的一致性。Suzuki等[2]于 1985年在实验室中对该型硅外延炉的反应气体出口进行改进,增加了 3个相互成 120°的气体喷嘴,有效改善了硅片厚度均匀性,将其控制在 1%以内,但由于该结构相对复杂,并未完全商业化。目前,美国 CSD公司的垂直式硅外延炉仍为国内主要硅外延片制造厂商所使用。

图5 1980年之后发展的垂直式硅外延炉Fig.5 Vertical silicon epitaxy reactor after 1980

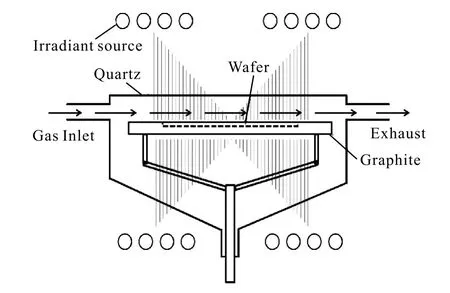

在垂直式硅外延炉大力发展的同时,Applied Materials带来了单片式硅外延炉,即Centura系列的早期型号,其主要结构如图6所示。该外延炉采用灯泡辐照加热的方式,在腔体上下部分别放置数量相同的灯泡,在灯泡背面装有镀金的光反射板,以保证灯泡发出的光能均匀地辐照基座表面;灯泡发出的光透过石英钟罩辐照基座和硅片。之后 AM 公司对该型硅外延炉不断改进,早期定位于 6~8in(152.4~203.2mm)硅外延片的制造,之后衍生出制造 12~18in(304.8~457.2mm)硅外延片的机型。2018年,针对 8in(203.2mm)硅外延市场,AM 公司推出Pronto机型,最高沉积速率可达 6μm/min[3-4]。另外,到了 20世纪 90年代后期,随着 AM 公司的灯泡辐照加热专利和光反射板专利过期,美国 ASM 公司也推出自己的单片式硅外延炉ASM E2000。

图6 1980年之后出现的单片式硅外延炉Fig.6 Single-wafer silicon epitaxy reactor after 1980

2 结 论

为了满足半导体工业的发展需求,硅外延炉经历了从扩散炉、桶式炉、垂直炉、平板炉到单片炉的沿革。针对中小尺寸硅外延片市场,桶式炉、垂直炉仍然发挥着重要的作用;而面对大尺寸硅外延片市场,平板炉、单片炉发展日趋完善,特别对于 12in(304.8mm)以上的硅外延片,单片式硅外延炉已无可替代。在加热方式的选择上,在很长一段时间电磁感应加热一直处于主导地位,但随着光反射板设计与制造工艺的不断进展,灯泡辐照这一加热方式将成为未来硅外延炉的主要选择方向。因为灯泡辐照可以获得和电磁感应同样乃至更出色的温度均匀性,同时可以有效避免电磁感应加热所诱发的一系列问题(如硅外延片背面出现硅渣)。