某高硫铝土矿选择性溶出氧化铝试验研究

刘洪波,刘安荣,彭 伟,王振杰

(贵州省冶金化工研究所,贵州 贵阳 550002)

高硫铝土矿中硫质量分数大于0.7%,通常以黄铁矿(FeS2)、胶黄铁矿等形式存在,在拜耳法溶出氧化铝过程中,会导致碱耗增加,氧化铝溶出率降低,产品质量降低,产生的大量Na2SO4会结晶堵塞蒸发设备,所以,在拜耳法生产氧化铝工艺中需要预先脱硫[1]。

目前,国内外对高硫铝土矿的脱硫主要有浮选脱硫[2-3]、焙烧脱硫[4-6]和溶出脱硫[7-8]等方法。其中:浮选法存在脱硫尾矿需要大量清水处理,浪费较大等问题;焙烧法对设备要求高,条件不易控制。相比之下,溶出法操作简单、脱硫效果好、工艺成熟,是高硫铝土矿最有效的脱硫方法[9-11]。按贵州氧化铝厂目前的生产规模计算,这些高硫型铝土矿至少可供使用60年。因此,开展贵州高硫型铝土矿用于生产氧化铝的研究有重要意义。贵州某高硫铝土矿因常年堆放,风化严重,氧化程度高,铝土矿中氧化铝与硫镶嵌较为紧密,增大了脱硫难度。根据该铝土矿特点,进行探索试验,确定采用溶出法进行脱硫,并通过正交试验确定脱硫最佳条件,以求为该类型铝土矿的综合回收提供借鉴。

1 试验部分

1.1 矿石性质

试验矿样取自贵州某高硫铝土矿矿山。矿石性质较为简单,主要矿物为一水硬铝石,主要杂质为石英、高岭土和方解石,主要含硫矿物为黄铁矿(FeS2)。主要化学成分见表1。

表1 铝土矿矿样的主要化学成分 %

1.2 试验试剂

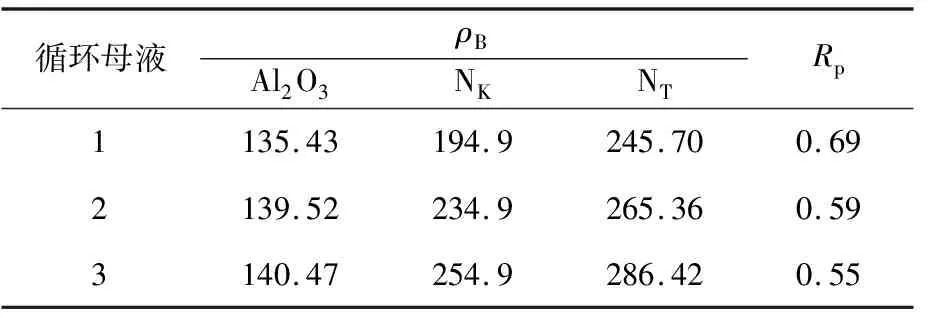

试验用铝酸钠循环母液和石灰均取自贵州某氧化铝厂,使用前进行调配。循环母液主要化学成分见表2。其中:NK代表循环母液中Na2OK,NT代表循环母液中全碱,Rp代表循环母液中氧化铝和苛性碱的质量浓度比。

表2 循环母液的主要化学成分 g/L

由表2看出,3组循环母液中Al2O3、Na2OK、全碱质量浓度各不相同。综合考虑,选取第3组循环母液进行试验。

石灰中有效氧化钙质量分数为95.48%(因石灰中有效氧化钙含量较高,后续试验所用石灰按氧化钙质量分数为100%进行计算),经烘干研磨后封闭保存。

1.3 试验原理与方法

试验原理:在高温和一定压力条件下,铝土矿中的氧化铝和氢氧化钠发生反应,生成可以溶解的铝酸钠(NaAl(OH)4),反应式为

(1)

所得铝酸钠溶液在冷却装置中加水稀释并逐渐冷却,铝酸钠水解生成氢氧化铝,此时加入少许纯氧化铝粉末,会析出白色氢氧化铝固体,反应式为

(2)

氢氧化铝在1 000 ℃以上温度下煅烧,可分解成氧化铝,反应式为

(3)

试验方法:将铝土矿、石灰和循环母液按一定比例混合均匀,装入体积250 mL钢弹内;钢弹密封并放入一定温度的XGYF-6×250型反应釜中;反应一段时间后取出钢弹,冷却,液固分离;滤饼用清水反复洗涤后烘干、称重,分析其中氧化铝和硫的质量分数,并计算氧化铝和硫的溶出率。

评价铝土矿溶出性能的指标主要有相对溶出率(η相对)和实际溶出率(η实际)。试验中,实际溶出率以赤泥计算,以原矿铝硅比表示为(A/S)原矿,赤泥铝硅比表示为(A/S)赤泥,计算公式为

理论溶出率(η理论)是指铝土矿溶出过程中,氧化铝没有任何损失情况下的溶出率,计算公式为

相对溶出率根据实际溶出率与理论溶出率计算,公式为

2 试验结果与讨论

2.1 溶出温度对Al2O3和S溶出率的影响

在苛性碱质量浓度254.9 g/L、石灰添加量8%(相对铝土矿质量)、反应时间75 min条件下,温度对Al2O3和S溶出率的影响试验结果如图1所示。

图1 溶出温度对Al2O3和S溶出率的影响

由图1看出:随温度升高,Al2O3和S溶出率均提高;当温度达250 ℃时,Al2O3溶出率趋于稳定,而S溶出率仍有升高趋势。温度升高,质量和热量传递速度加快,分子运动加快,有利于加快反应速度;但升温也会使铝土矿中其他杂质一起溶出,导致溶出液杂质增多。综合考虑,确定适宜溶出温度为250 ℃,此时Al2O3相对溶出率为95.67%,S溶出率为23.68%。

2.2 苛性碱质量浓度对Al2O3和S溶出率的影响

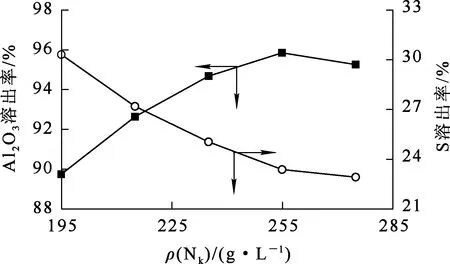

在温度250 ℃、石灰添加量8%(相对铝土矿质量)、反应时间75 min条件下,苛性碱质量浓度对Al2O3和S溶出率的影响试验结果如图2所示。

图2 苛性碱质量浓度对Al2O3和S溶出率的影响

由图2看出:随苛性碱质量浓度增大,Al2O3溶出率先升高后降低,在苛性碱质量浓度为254.9 g/L时达最大;S溶出率随苛性碱质量浓度增大持续降低。这是因为随碱质量浓度增大,苛性碱分子数增加,可与更多的Al2O3分子反应,进而提高Al2O3溶出率;但在Al2O3溶出的同时,S也溶入母液中,S在溶液中先形成稳定的二、三价羟基硫化物,再氧化成分散的硫酸钠等;当溶液中S浓度较高时,对Al2O3的溶出有一定抑制作用,从而降低Al2O3溶出率[11]。综合考虑,确定苛性碱适宜质量浓度为254.9 g/L,此时,Al2O3相对溶出率为95.85%,S溶出率为23.38%。

2.3 石灰添加量对Al2O3和S溶出率的影响

图3 石灰添加量对Al2O3和S溶出率的影响

由图3看出:随石灰添加量增加,Al2O3溶出率先升高后降低,S溶出率则先降低后升高。这是因为溶液中多余的石灰与氧化铝发生反应生成水化石榴石:

水化石榴石进入赤泥,导致氧化铝溶出率下降,造成氧化铝损失[16]。综合考虑,确定适宜石灰添加量为8%(相对铝土矿质量),此时Al2O3溶出率为95.37%,S溶出率为24.37%。

2.4 溶出时间对Al2O3和S溶出率的影响

在温度250 ℃、苛性碱质量浓度254.9 g/L、石灰添加量8%(相对铝土矿质量)条件下,溶出时间对Al2O3和S溶出率的影响试验结果如图4所示。

图4 溶出时间对Al2O3和S溶出率的影响

由图4看出:反应30~60 min,Al2O3溶出率提高幅度较大;反应60 min后,Al2O3溶出率提高幅度较小;继续反应,Al2O3溶出率反而降低;S溶出率随反应进行持续提高。综合考虑,确定适宜溶出时间为60 min,此时,Al2O3溶出率为95.86%,S溶出率为23.53%。

2.5 正交试验

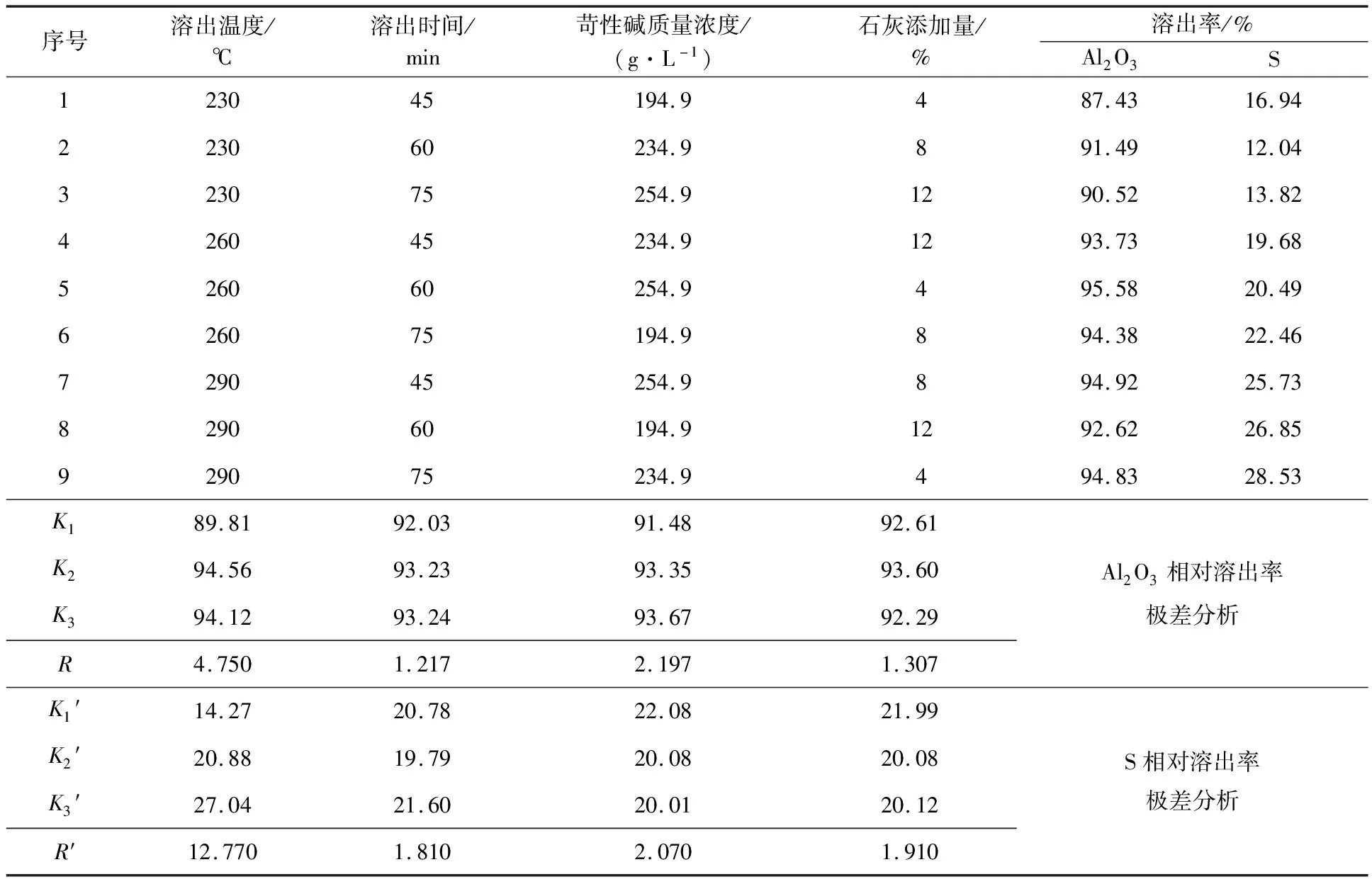

针对溶出温度、苛性碱质量浓度、石灰添加量、溶出时间4因素进行3水平正交设计及试验,结果见表3。可以看出:各因素对Al2O3、S溶出的影响顺序均为溶出温度>苛性碱质量浓度>石灰添加量>溶出时间;Al2O3溶出最优条件为溶出温度260 ℃,苛性碱质量浓度254.9 g/L,石灰添加量8%(相对铝土矿质量),溶出时间为75 min;S溶出最优条件为溶出温度230 ℃,苛性碱质量浓度254.9 g/L,石灰添加量8%,溶出时间60 min。

表3 正交试验因素水平及结果

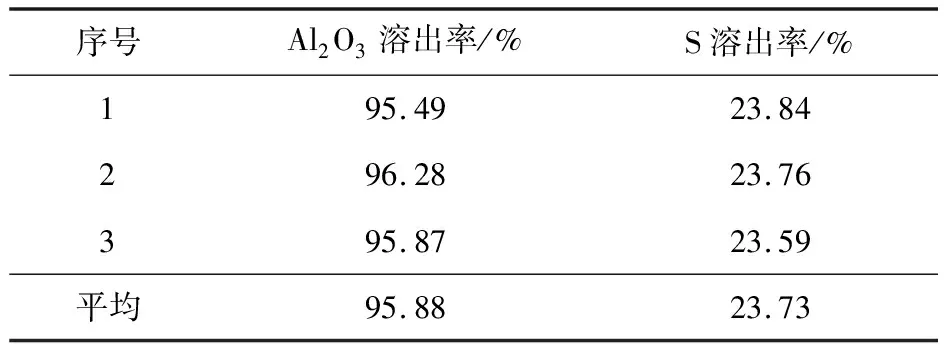

2.6 优化条件下的验证试验

试验确定的最优条件为:溶出温度250 ℃,苛性碱质量浓度254.9 g/L,石灰添加量8%(相对铝土矿质量),溶出时间60 min。在该条件下,对贵州某高硫铝土矿中的Al2O3和S进行溶出验证试验,结果见表4。可以看出:优化条件下,Al2O3相对溶出率在95%以上,硫溶出率在24%以下,溶出效果较好。

表4 贵州某铝土矿溶出验证试验结果

3组验证试验得到的溶出残渣(赤泥)混合均匀,分析其化学组成,结果见表5。

表5 赤泥主要化学成分 %

由表5看出:赤泥中Al2O3质量分数为18.65%,SiO2质量分数为14.13%,铝硅质量比为1.32;S质量分数为0.97%,S溶出率仅23.62%,大部分S留在赤泥中,与Al2O3的分离效果较好。

3 结论

以氧化铝生产中的循环母液配加适量石灰后用于从高硫铝土矿中溶出氧化铝,溶出效果较好。正交试验结果表明,各因素对Al2O3和S溶出的影响顺序为溶出温度>苛性碱质量浓度>石灰添加量>溶出时间。适宜条件下,氧化铝相对溶出率在95%以上,溶出残渣中Al2O3质量分数降至18.65%,SiO2质量分数为14.13%,铝硅比降至1.32,S溶出率为23.62%,铝、硫分离效果较好。