用钼精矿制备钼酸铵试验研究

李彦龙,李银丽,李守荣,鲁兴武,陈一博,焦晓斌,牛永胜

(1.西北矿冶研究院,甘肃 白银 730900;2.白银有色集团股份有限公司,甘肃 白银 730900)

钼是一种难熔稀有金属,具有优异的物理化学性能,在冶金、农业、电气、化工、环保和宇航等领域有着广泛应用[1]。自然界中钼资源较少,且主要以钼的硫化物形式存在[2]。钼酸铵是用钼精矿制取钼的重要中间产物[3]。钼酸铵产品有二钼酸铵、四钼酸铵、七钼酸铵、八钼酸铵等,其中用量较大、使用范围较广的是四钼酸铵和七钼酸铵[4-6]。制取钼酸铵的方法有很多,如焙烧—氨浸—酸沉工艺[7-11],焙烧—氨碱联合浸出—酸沉工艺[12-15],钼精矿高压碱浸—酸沉/萃取工艺等[16-17]。焙烧—氨浸—酸沉工艺是钼酸铵生产的传统工艺,流程短,操作简单,但钼回收率较低且产品质量不可控;焙烧—氨碱联合浸出—酸沉工艺是传统工艺的改良,其生产的钼酸铵较传统工艺纯度更高,但工艺流程长,操作要求高;钼精矿高压氨/碱浸—酸沉/萃取工艺是近年来研究较多的工艺,钼回收率高,且可同时回收其他伴生有价金属,但对设备要求高,投资高,国内应用较少。

试验研究了用新疆富蕴县索尔库都克铜钼精矿制备工业钼酸铵,采用氧化焙烧—碱浸—硫化净化—酸沉工艺处理钼精矿,在较短流程内得到工业钼酸铵产品,供钼精矿生产钼酸铵的研究与生产参考。

1 试验部分

1.1 试验原料与设备

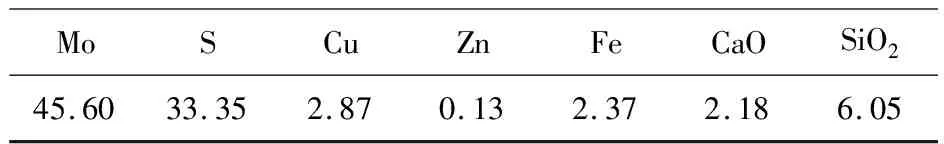

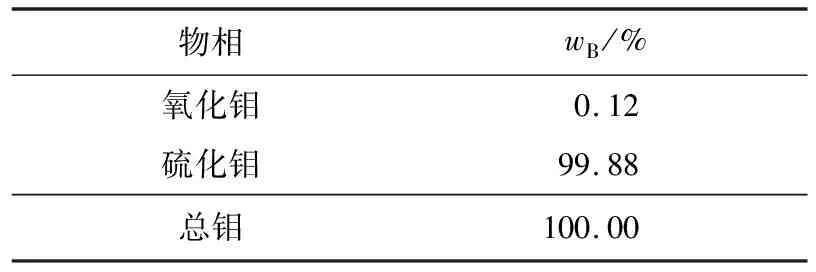

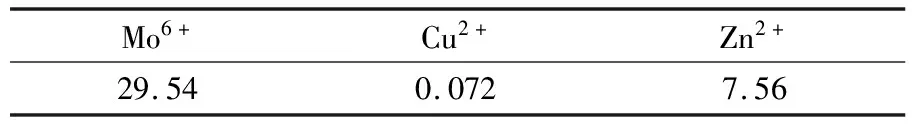

试验所用钼精矿取自新疆富蕴县索尔库都克铜钼矿,主要化学成分见表1,矿物组成见表2。钼精矿中的钼主要以硫化钼形式存在,氧化钼质量分数低于1%。

表1 钼精矿的化学成分 %

表2 钼精矿的矿物组成

主要试剂:碳酸钠,硫化铵、硝酸,均为分析纯。

主要设备:搅拌器,JJ-1型,江苏正基仪器有限公司;真空干燥箱,DZF-6050型,绍兴市苏珀仪器有限公司;马弗炉,SX2-12-17TP型,州卓驰仪器有限公司;真空过滤泵,SHB-IV型,多用途循环水真空过滤泵;密度计,1.0~1.6 g/cm3,河北省河间市黎民居玻璃仪器厂;温度计,0~100 ℃,河北省河间市黎民居玻璃仪器厂。

1.2 试验原理与方法

钼精矿中的钼大部分以硫化钼形式存在,需在高温下焙烧将其氧化转化为三氧化钼,反应式为

(1)

三氧化钼与碳酸钠反应形成钼酸钠转入溶液,反应式为

(2)

氧化焙砂中含有Cu、Pb、Zn、Ni、Fe等杂质,浸出过程中会有部分进入浸出液。这些杂质的硫化物溶解度很低,易形成沉淀,因此采用硫化沉淀法将这些杂质去除,反应式为

(3)

钼酸盐溶液在酸性条件下易发生缩聚生成同多酸根离子,pH越低,缩合度越大。钼酸铵溶液中加入硝酸,调pH至2~3,会形成水合四钼酸铵沉淀。反应式为

(4)

(5)

试验采用氧化焙烧—碱性浸出—硫酸净化—酸沉工艺处理钼精矿。首先取适量钼精矿置于马弗炉中,在一定温度下氧化焙烧,使其中的二硫化钼全部转化为三氧化钼;然后取一定量焙砂于500 mL烧杯中,按一定液固体积质量比加入到碳酸钠溶液中,放入水浴锅中于一定温度下搅拌浸出一段时间,得到钼酸钠浸出液;向浸出液中加入一定量硫化铵,使Cu、Pb、Zn、Ni、Fe等杂质形成沉淀去除;再向净化液中加入一定量硝酸调节溶液pH,使溶液中的钼以水合四钼酸铵形式结晶沉淀,过滤干燥后得到四钼酸铵产品。取滤液分析其中钼质量浓度,计算钼浸出率。

2 试验结果与讨论

2.1 钼精矿的氧化焙烧

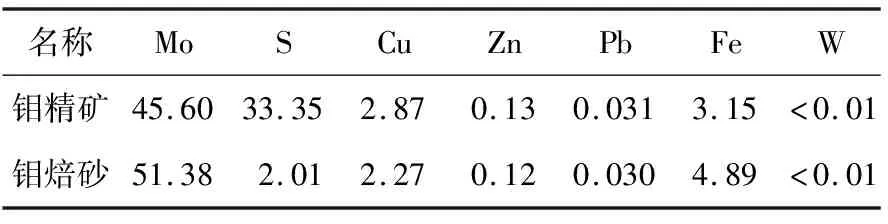

经过球磨预处理的钼精矿平铺在马弗炉中,料层厚度小于10 mm,保持物料与空气充分接触。焙烧温度630~650 ℃,焙烧时间4 h。氧化焙烧后,钼精矿成分发生改变,原料及焙砂成分见表3。氧化焙烧后,焙砂中钼质量分数提高到51.38%,硫质量分数下降到2.01%,其中90%以上的硫被氧化。

表3 原料及焙砂成分 %

2.2 从焙砂中浸出钼

2.2.1 Na2CO3用量对钼浸出率的影响

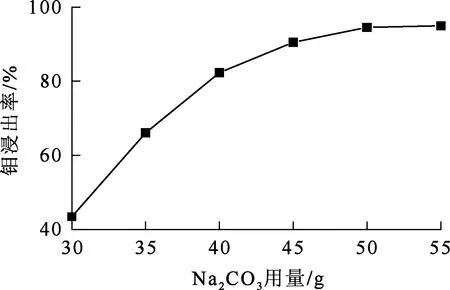

取焙砂50 g于500 mL烧杯中,控制液固体积质量比5/1,加入250 mL水,加入碳酸钠,烧杯置于60 ℃水浴锅中搅拌90 min。Na2CO3用量对钼浸出率的影响试验结果如图1所示。

图1 Na2CO3用量对钼浸出率的影响

由图1看出:随Na2CO3用量增加,钼浸出率提高;Na2CO3用量为50 g时,钼浸出率达最高,为94.57%;之后继续增加Na2CO3用量,钼浸出率变化不大。由浸出反应式(2)可知,Na2CO3用量增加有利于反应向右进行,即有利于钼酸钠生成。因此,对于50 g焙砂,确定Na2CO3适宜用量为50 g。

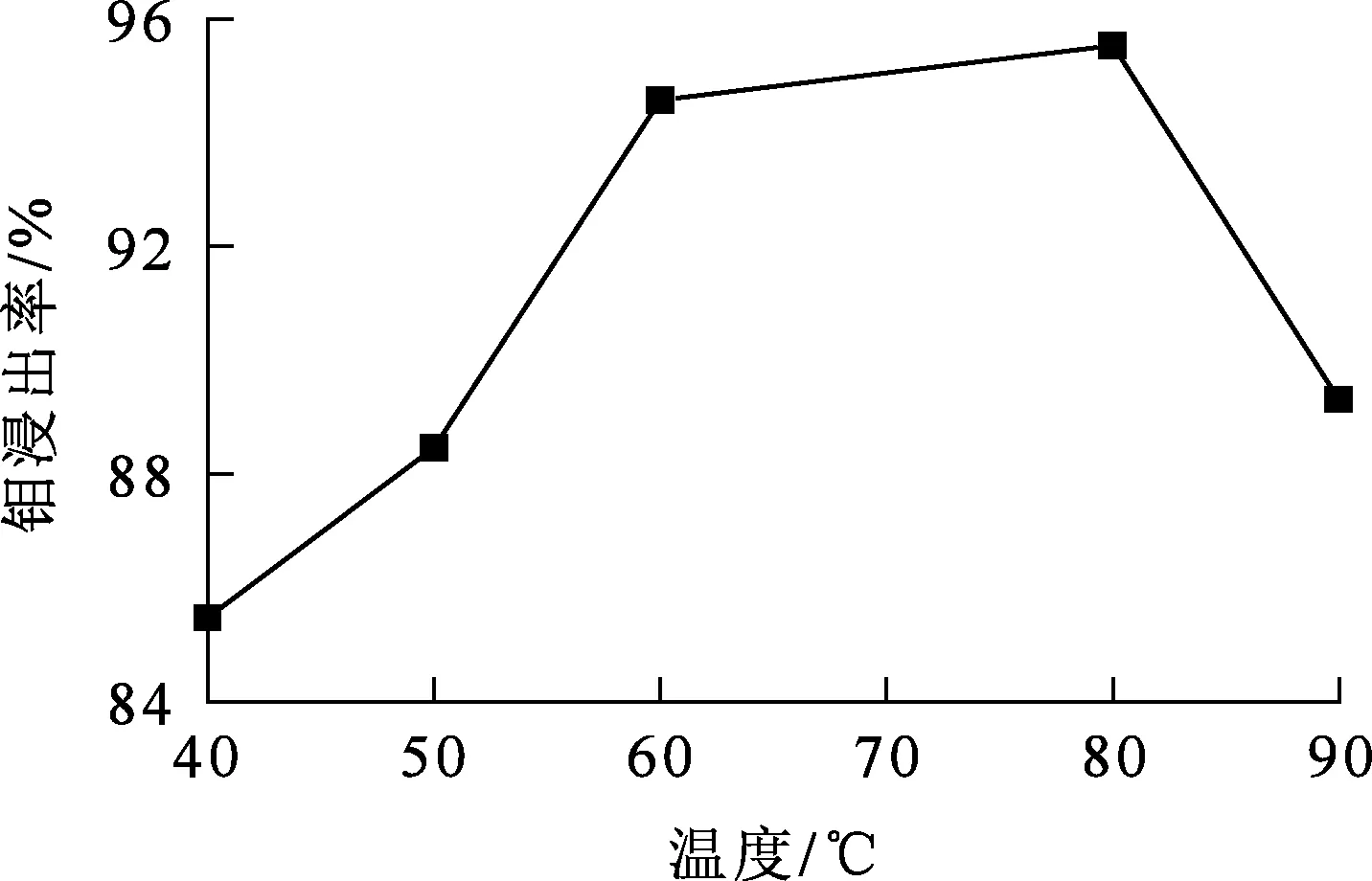

2.2.2 温度对钼浸出率的影响

取50 g焙砂于500 mL烧杯中,控制液固体积质量比5/1加入250 mL水,加入碳酸钠50 g,把烧杯放在水浴中搅拌90 min。温度对钼浸出率的影响试验结果如图2所示。可以看出:温度对钼浸出率影响较大:随温度升高,钼浸出率提高;温度为80 ℃时,钼浸出率达最大95.53%;之后进一步升高温度,钼浸出率反而下降。这是因为,短时间内温度升高,溶液蒸发量急剧增大体积减小,以钼酸钠形式浸出的钼达到饱和甚至结晶进入渣中,导致钼浸出率降低。

图2 温度对钼浸出率的影响

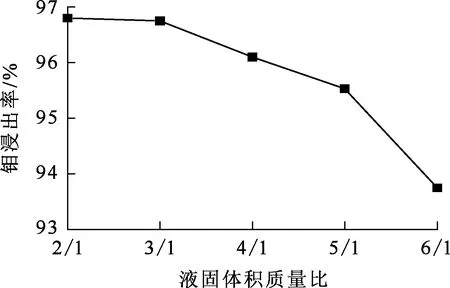

2.2.3 液固体积质量比对钼浸出率的影响

取50 g焙砂于500 mL烧杯中,加水搅拌,控制液固体积质量比加入50 g碳酸钠,80 ℃下搅拌浸出90 min,液固体积质量比对钼浸出率的影响试验结果如图3所示。

图3 液固体积质量比对钼浸出率的影响

由图3看出:随液固体积质量比增大,钼浸出率降低。这是因为,在Na2CO3用量一定条件下,随液固体积质量比增大,Na2CO3浓度降低,则浸出过程的反应速率降低,在90 min有限的反应时间内钼浸出量减少,钼浸出率降低;液固体积质量比为3/1时钼浸出率达96.75%;液固体积质量比为2/1时,钼浸出率增幅不大。综合考虑,确定液固体积质量比以3/1为宜。

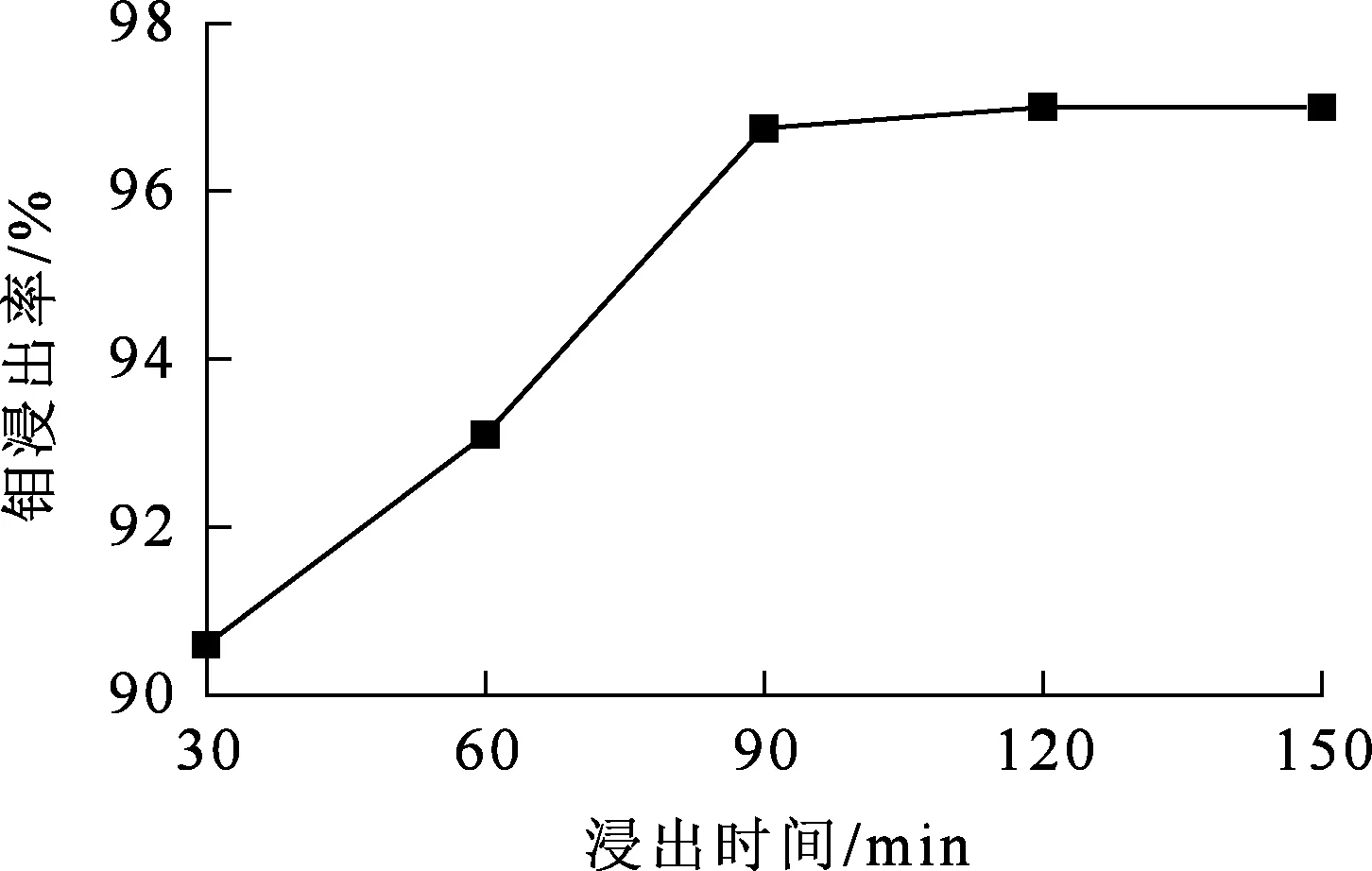

2.2.4 浸出时间对钼浸出率的影响

取50 g焙砂于500 mL烧杯中,控制液固体积质量比3/1加入150 mL水,再加入50 g Na2CO3,将烧杯放入80 ℃水浴中搅拌浸出一定时间。浸出时间对钼浸出率的影响试验结果如图4所示。随浸出进行,钼浸出率迅速提高;浸出90 min时,钼浸出率达96.75%;之后再继续反应,钼浸出率提高幅度不大。综合考虑,确定适宜的浸出时间为90 min。

图4 浸出时间对钼浸出率的影响

2.3 从浸出液中沉淀钼

用Na2CO3浸出焙砂所得浸出液的主要化学组成见表4。

表4 浸出液的主要化学成分 g/L

2.3.1 焙砂碱浸液净化

焙砂碱浸液体积250 mL,调pH至4左右,温度40~50 ℃,加入硫化铵0.4 g,搅拌1 h,反应结束后固液分离。

净化过程中,硫化铵分多次加入,以分别除去溶液中Cu2+、Fe2+等;溶液中加入适量双氧水将低价钼离子氧化为高价钼离子。

2.3.2 钼酸铵的沉淀

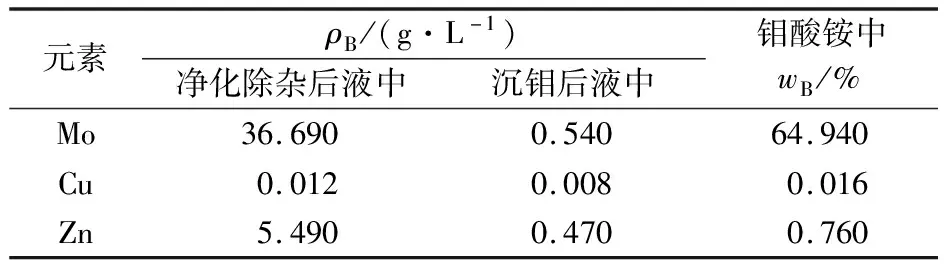

取净化液230 mL,调pH至0.5~1.0,温度40~50 ℃,搅拌反应1 h后过滤。试验结果见表5。可以看出:净化除杂后的溶液用硝酸沉淀钼,钼损失率仅为1.47%。

表5 钼酸铵的沉淀试验结果

3 结论

用钼精矿制备钼酸铵是可行的。对钼精矿进行焙烧,将其中的钼转化为三氧化钼,然后用碳酸钠浸出,将钼转入溶液;含钼浸出液用硫化铵净化除杂,然后用硝酸沉淀钼,得到钼酸铵产品。该工艺较为简单,流程较短,钼回收率达97%,回收效果较好。