基于超声波法的风电机组螺栓预紧力测量与控制研究*

吴 晨

(浙江机电职业技术学院 机械技术系,浙江 杭州 310053)

0 引 言

风力发电机组装配过程中,桨叶螺栓连接、塔筒螺栓连接、变桨轴承与轮毂螺栓连接等关键位置的零部件均需要通过大六角高强螺栓进行连接,单台机组M30规格及以上高强螺栓的使用量高达上千颗。在机组的吊装和运行维护过程中,螺栓拆卸易出现问题[1-2]。根据GB/T33628-2017相关规定:基于扭矩法安装高强螺栓,需要保证扭矩系数的平均值和标准差在规定范围内,才能保证扭矩转化为螺栓预紧力的精度满足设计要求[3-5]。扭矩系数与螺栓螺纹表面处理直接相关,若掌握高强螺栓重复使用时扭矩系数的变化,保证其重复使用时螺栓获得预紧力的精度,高强螺栓的重复使用将成为可能。

随着螺栓预紧力测量技术的发展,超声波测螺栓预紧力技术已经开始运用到实际工程中[6-7]。

本文将选用2.0 MW风电机组的变桨轴承与轮毂的连接位置进行测试,基于超声波测螺栓预紧力技术,研究高强螺栓初次使用和二次使用时螺栓预紧力和扭矩系数的分布情况。

1 高强螺栓扭矩拧紧法

目前,对于大六角高强螺栓预紧的方法主要有扭矩拧紧法、扭矩转角法和液压拉伸法。

其中,扭矩拧紧法在风电行业中广泛使用,该方法在拧紧时,只对一个确定的紧固扭矩进行控制,其原理如图1所示。

图1 扭矩拧紧法原理图

扭矩法的基本原理是利用拧紧扭矩与螺栓预紧力的线性关系,在弹性区进行拧紧控制。为了获得较高的安装预紧力精度,需要控制扭矩系数的范围,采用合适的液压扭矩扳手。

采用扭矩拧紧法拧紧螺栓时,拧紧力矩计算公式为:

M=K·Q·d

(1)

式中:M—拧紧力矩,N·m;Q—预紧力,kN;K—扭矩系数;d—螺栓公称直径,mm。

目前,风电行业高强螺栓预紧扭矩拧紧法的安装精度在±15%左右,一般要求机组关键连接部位高强螺栓的预紧力分布介于50%~85%屈服强度之间;低于50%为欠拧,高于85%为超拧。使用扭矩拧紧法,风电机组高强螺栓的目标预紧力一般设定在70%的屈服强度,结合高强螺栓出厂抽检的平均扭矩系数,计算扭矩扳手的额定施拧扭矩。

2 超声波测螺栓预紧力技术

超声波测螺栓预紧力是一种依据声弹性原理的间接测量方法[8],通过获得螺栓轴向预紧力与超声波在螺栓中传递时间的变化关系,实现螺栓预紧力的测量。

超声波法测螺栓预紧力有以下优点:(1)可以检测螺栓上的绝对应力;(2)可对已经使用的螺栓进行应力检测;(3)扭矩对应力检测不造成影响。国内外研究学者针对超声波法检测螺栓预紧力做了大量的研究,并开发了多款高精度的小型便携式螺栓预紧力测试仪,并在实际工程中得到运用[9-10],其测试精度在±2%左右。

螺栓预紧力Q与伸长量ΔL的关系为:

(2)

式中:Q—预紧力,kN;L—螺栓夹持长度,mm;ΔL—螺栓变形伸长量,mm;E—弹性模量,MPa;As—螺栓应力截面积,mm2。

3 螺栓预紧力测量与分析

3.1 实验对象

本文选用2 MW风电机组轮毂与变桨轴承连接螺栓进行高强螺栓预紧力测量与分析,选用90颗同一批次号的螺栓M36X335-10.9-dc71(GB/T 5782-2000)。

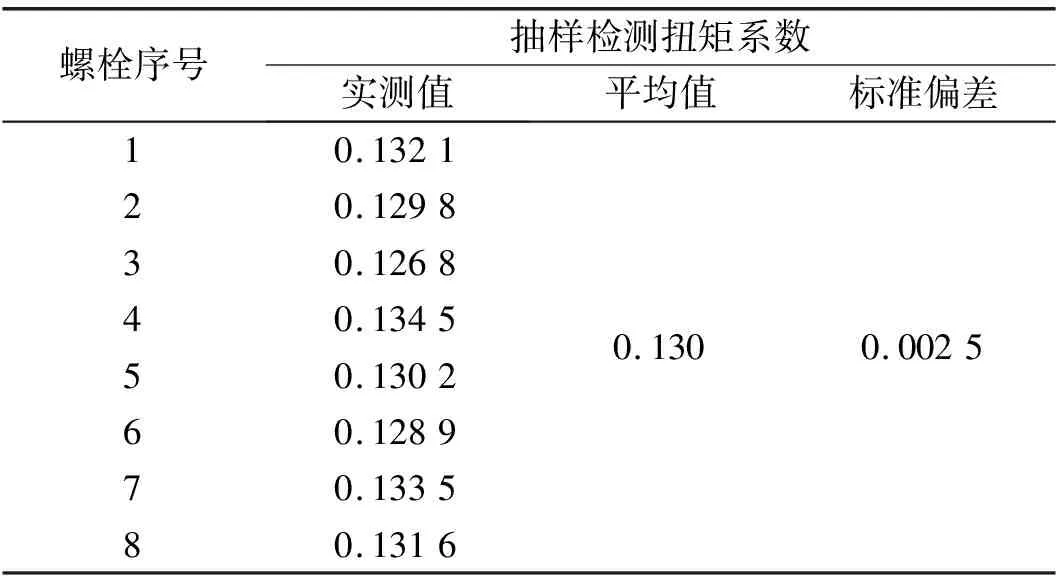

该批次螺栓连接副扭矩系数实验出厂检验数据如表1所示。

表1 螺栓连接副扭矩系数出厂检验

如表1所示:按相关标准要求抽检的8颗螺栓扭矩系数均在0.12~0.14之间,扭矩系数符合设计要求;平均扭矩系数为0.130,标准偏差0.002 5,小于标准要求值0.01,扭矩系数标准偏差符合要求。

该连接位置设计预紧力为螺栓材料屈服强度的70%,即:

Qm=0.7As·σs

(3)

式中:Qm—目标预紧力,kN;As—螺栓应力截面积,mm2;σs—螺栓材料屈服强度,MPa。

已知本实验螺栓应力截面积As=816.7 mm2,螺栓材料屈服强度σs=940 MPa,计算可得目标预紧力Qm=538 kN。再由式(1)可计算得到该位置高强螺栓拧紧扭矩为2 520 N·m。

3.2 实验步骤

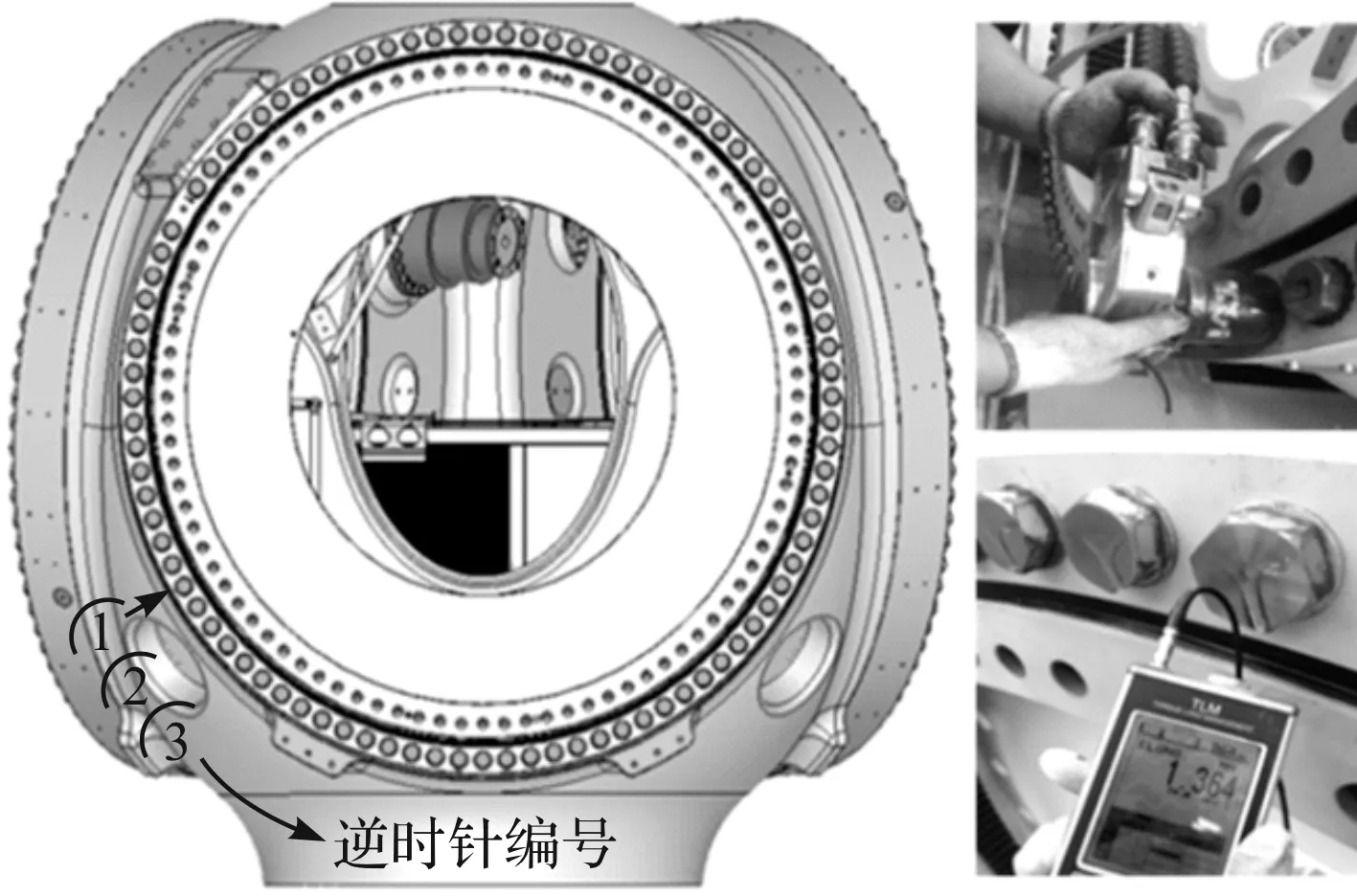

本研究选用的连接螺栓位于轮毂与变桨轴承处,共计90颗(编号为1~90)。

连接螺栓位置及安装测量如图2所示。

图2 连接螺栓位置及安装测量

螺栓采用全涂抹的方式,使用型号为LPS04110的二硫化钼。先用手动扭矩扳手依次拧紧90颗螺栓,再用2个液压扭矩扳手(仪器精度±3%)依次按照1/3额定扭矩、2/3额定扭矩和100%额定扭矩分3次对角拧紧;完成100%额定扭矩拧紧后,立即用超声波测试仪(仪器精度±2%)依次测量90颗螺栓预紧力。测试完成后,将90颗螺栓拆下,并清洗螺栓螺纹和垫片上的二硫化钼,晾干后重复以上实验步骤,进行该组螺栓二次安装和预紧力测试。

3.3 实验结果及分析

本文分别对首次使用和二次使用后的螺栓进行了预紧力测试。

首次使用后90颗螺栓预紧力统计直方图如图3所示。

图3 首次使用螺栓预紧力分布统计直方图

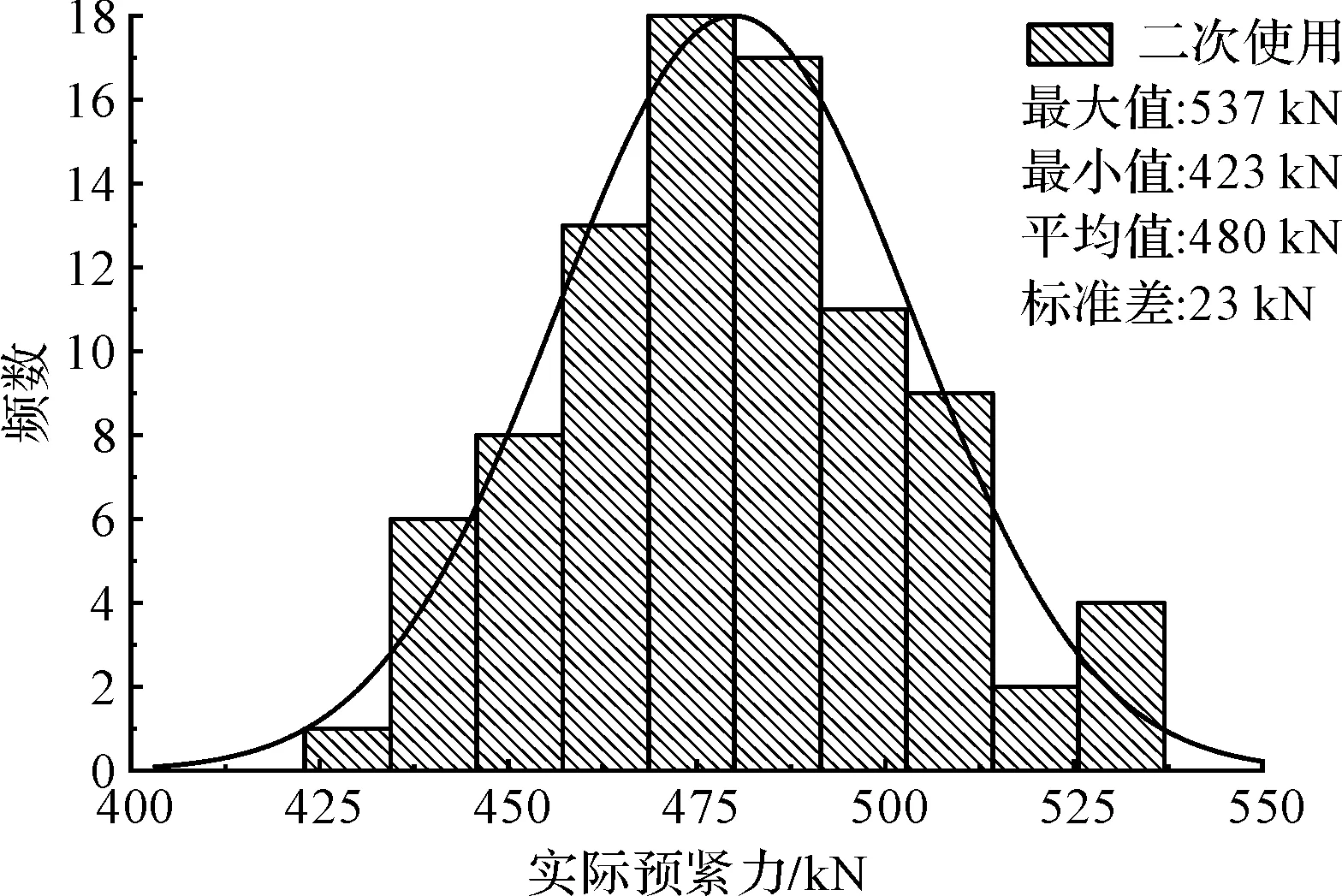

二次使用后90颗螺栓预紧力统计直方图如图4所示。

图4 二次使用实验螺栓预紧力分布统计直方图

由图(3,4)可知:两组测量数据均服从正太分布,说明90颗螺栓预紧力的测量样本具有随机性。

(1)首次使用时,90颗螺栓预紧力平均值553 kN,稍高于目标预紧力538 kN,最小值和最大值分别为451 kN和653 kN,介于螺栓材料屈服强度的60%~85%之间,符合设计要求;

(2)二次使用时,90颗螺栓预紧力平均值480 kN,低于目标预紧力538 kN约10%,最小值和最大值分别为423 kN和537 kN,介于螺栓材料屈服强度的55%~70%之间,也符合设计要求。

90颗螺栓首次和二次使用螺栓扭矩系数分布的比较如图5所示。

图5 首次和二次使用螺栓扭矩系数分布的比较

由图5可以看出:二次使用时,用相同大小的扭矩对螺栓进行预紧时,螺栓所获得的预紧力呈整体下降趋势,计算得到的螺栓扭矩系数呈整体增大趋势。根据螺栓预紧力和扭矩系数的分布离散性可知,本次实验条件下,二次使用时未导致螺栓扭矩系数的离散性增大。

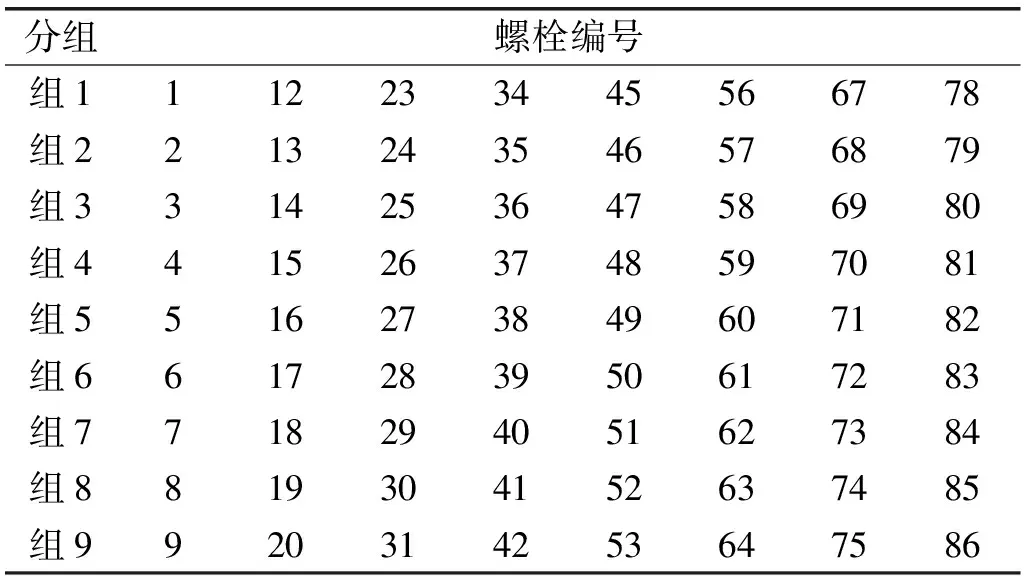

由于螺栓初次使用前扭矩系数的检验是随机抽检同一批次螺栓中的8颗,为了比较实际安装时螺栓扭矩系数与出厂检验扭矩系数的差异,笔者在轮毂与变桨轴承连接螺栓中选取9组螺栓(每组8颗),每组8颗螺栓在螺栓安装圆周面呈米字形布置。

实验螺栓编号如表2所示。

表2 实验螺栓分组

本研究分别测量圆周内每颗螺栓首次使用和二次使用后的扭矩系数,按组别分仓计算平均扭矩系数。

首次使用和二次使用后各分组螺栓平均扭矩系数如图6所示。

图6 首次使用和二次使用各分组平均扭矩系数

图6中,首次使用时,各分组螺栓平均扭矩系数介于0.127~0.131之间,满足扭矩系数介于0.12~0.14之间的要求,与出厂抽检8颗螺栓扭矩系数0.130偏差较小;各组螺栓扭矩系数标准差介于0.008~0.010之间,高于出厂抽检8颗螺栓扭矩系数标准差0.002 5,但满足≤0.010的要求。

实际安装时,螺栓扭矩系数与出厂抽检螺栓扭矩系数存在偏差,主要原因为:(1)出厂抽检螺栓扭矩系数是在实验室条件下进行,测试的环境温度、扭矩的加载方式等与现场实际安装时存在差别;(2)施拧工具和测量仪器的精度误差。总体而言,首次使用时,厂内安装时测试的螺栓扭矩系数与出厂抽检扭矩系数相差不大。

螺栓二次使用时,各分组螺栓平均扭矩系数介于0.142~0.149之间,较首次使用时扭矩系数平均增大13%左右;二次使用后各组螺栓扭矩系数标准差介于0.005~0.008之间,螺栓二次使用后扭矩系数超出出厂检验要求扭矩系数0.12~0.14的范围,但超出不大,扭矩系数标准差仍满足≤0.010的要求。

根据上文计算得到的二次使用螺栓预紧力测试数据可知,90颗螺栓二次使用后,预紧力仍介于螺栓材料屈服强度的55%~70%之间,满足设计要求。

4 结束语

本文将超声波法测螺栓预紧力技术应用到风电机组关键连接部位高强螺栓的预紧力测量中,利用高精度便携式超声波螺栓预紧力测试仪,完成了风电机组轮毂与变桨轴承连接螺栓在安装过程中螺栓预紧力的精确测量与控制;基于实际装配中的螺栓预紧力和扭矩系数的实验结果,得出以下结论:

(1)高强螺栓首次使用时,螺栓扭矩系数较为稳定,与出厂抽检扭矩系数相近,螺栓获得的预紧力基本以目标预紧力(70%屈服强度)为对称轴,呈正太分布,预紧力分布范围符合设计要求;

(2)高强螺栓二次使用时,螺栓扭矩系数整体增大13%左右,扭矩系数分散度受二次使用影响不大,螺栓获得的预紧力仍呈正态分布趋势,预紧力整体低于目标预紧力,预紧力分布范围仍符合设计要求,但预紧力测试最小值已接近设计要求下限值;

(3)根据相关要求,在保持施拧扭矩不变或适当提高施拧扭矩的情况下,高强螺栓可进行1次重复使用。

若要对高强螺栓进行多次重复使用,首先要对螺栓进行扭矩系数抽检,根据实测的扭矩系数及其标准差,衡量调整施拧扭矩后螺栓获得的预紧力是否满足设计要求。