FeS2-CoS2多相硫化物正极材料电化学性能研究

耿嘉, 朱艳丽, 吴启兵

(1.北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081;2.特种化学电源国家重点实验室, 贵州 遵义 563003)

0 引言

热电池,也称贮备电池,贮存时电解质为不导电的固体,使用时用电发火头或撞针机构引燃其内部的加热药剂,使电解质熔融成为离子导体而被激活的一次储备电池[1]。不同于锂电池、燃料电池等其他电池,热电池的工作温度在500 ℃左右,常温下电解质不导电,且电池自放电小,储存时间长。由于电流密度大、激活时间短及使用温度范围广的特点,通常被广泛应用于现代化武器如各种炮弹、炸弹引爆、海军鱼雷、导弹发射、核武器等国防军事领域中,是军事应用的重要动力能源[2-4]。随着热电池的应用领域不断拓宽,其在民用领域方面如飞机应急电源、火警电源等也逐步发展,是化学电源中的重要组成部分[1]。

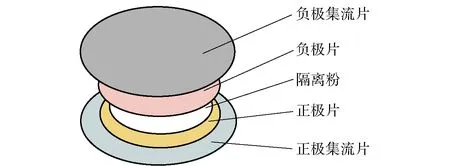

热电池的最主要构件是内部的单体电池片,由负极片、隔离粉和正极片组成,在正负极背面加入不锈钢集流片,起到汇集电流、降低电极电阻的作用[2],如图1所示。

图1 单体热电池结构图Fig.1 Structural diagram of single thermal battery

对热电池的正极材料进行改善设计是最有效提高热电池性能的途径之一。FeS2作为锂系热电池中最广泛应用的正极材料,主要优点是资源丰富、价格便宜,且电性能稳定。但FeS2热稳定性较差,在热电池的工作温度下(500 ℃左右)发生热分解反应,容量损失严重[5-6]。CoS2具有优良的热稳定性、化学稳定性和近似于金属的电导率,在高功率热电池和长寿命热电池中广泛应用[7]。但自然界中黄铁矿型CoS2少,主要采用人工方法合成,所以成本较高。为提高正极材料在热电池中的放电性能,国内外学者将两种单相硫化物混合作为正极材料,探究其放电性能。国外Awano等[8]实验指出,Fe0.85Co0.15S2正极材料在热电池应用过程中,表现出比其他铁钴比例的正极材料更优良的电化学性能,可应用于新型热电池中;国内程弯弯等[9]采用水热合成正极材料Fe1-xCoxS2,并探究该正极材料中钴的含量对其放电性能的影响,实验结果显示,当x=0.15时,正极材料表现出最佳的放电性能;杨坤坤等[10]采用水热法制备NixCo1-xS2作为热电池正极材料,考察其中钴、镍的含量对正极材料的影响,研究表明当x=0.3时,单体电池内阻最小、放电性能最好;赵小玲等[11]实验测试表明,按Fe/Co比为1∶1将FeS2和CoS2机械混合,获得的正极材料工作时间、实际利用率以及承载能力均较单相FeS2、CoS2材料优良。

目前,常用制备混合硫化物的方法有高温固相法、电沉积法、机械法、水热法、溶剂热法和丝网印刷法等[12-15]。其中,机械混合法简单、便捷,对环境无污染,同时可以进行大批量生产,降低制备电极材料的成本。Jiang等[16]以铁粉和硫粉为原料,通过高能球磨制备出FeS2材料,但通过化学研磨法得到的粉体粒径不均匀,产生了团聚现象。杨潇薇等[17]采用物理球磨法将黄铁矿粒径尺寸减小,改善团聚情况,性能指标优于球磨前的单相正极材料。因此由物理混合法制得的正极材料可以减小原材料尺寸,增加比表面积,进而提高热电池比容量,但目前采用该法对FeS2和CoS2两种材料复合的研究较少。

本文通过物理机械法将FeS2与CoS2均匀混合后作为热电池正极材料进行电化学性能测试,并与单相二硫化铁、二硫化钴正极材料的放电能力进行比较;探索了二硫化铁与二硫化钴之比对单体热电池电化学性能的影响。同时,通过扫描电镜(SEM)结果对正极材料放电前后的形貌观察,探索放电前后正极产生的变化。

1 实验方案

1.1 制备FeS2-CoS2多相硫化物

采用物理机械法制备热电池正极材料FeS2-CoS2多相硫化物,具体步骤如下:用电子天平分别称取FeS2与CoS2化学计量比为1∶0.1、1∶0.25、1∶0.5、1∶1、1∶2、1∶4、1∶9的二硫化铁(FeS2,100~300目)与二硫化钴(CoS2,100~300目),置于高能球磨机;设置球磨机转速100 r/min,保持球磨时间1 h,得到的多相硫化物置于惰性氛围保存。

1.2 电化学性能测试

热电池中单体电池片的压制与组装均需要在惰性气体下进行。热电池隔离粉为质量比2∶1的三元全锂电解质(质量分数分别为wLiF=9.6%,wLiCl=22.0%,wLiBr=68.4%)与MgO均匀混合所得;负极材料为Li-Si(质量分数分别为wLi=44%,wSi=56%)合金粉末;正极材料为机械法得到的多相硫化物与隔离粉均匀混合所得。制备工艺采用粉末压片法制得直径12 mm的单体电池片。使用500 ℃热激活方式将单体电池片激活,进行放电测试,设置恒电流密度50 mA/cm2,以上实验过程均在氩气气氛中进行。

1.3 样品检测

采用S-4800型SEM观察样品形貌;采用X射线衍射仪(XRD)表征样品的物相,X射线源为Cu Kα,波长为0.154 06 nm,扫描范围为10°~80°,扫描速度为4°/min;采用全自动比表面积分析仪,利用BET(Brunauer-Emmett-Teller)方程计算所得样品的比表面积,测试前,样品需在300 ℃条件真空预处理6 h.

2 结果与讨论

2.1 单相硫化物电化学性能研究

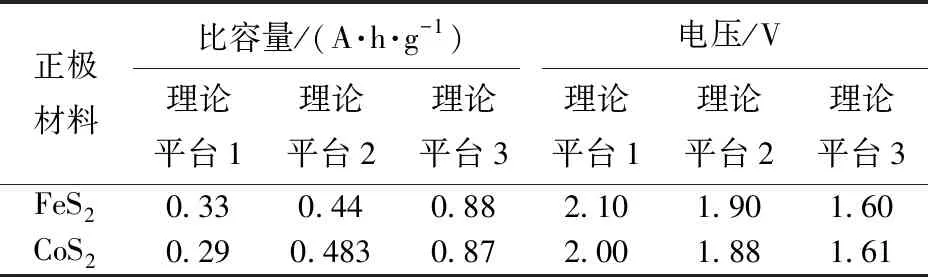

二硫化铁或二硫化钴作为热电池正极材料时,反应均有3个理论放电平台[18-20],其中FeS2理论反应过程为FeS2→Li3Fe2S4→Li2FeS2→Fe+Li2S,CoS2理论反应过程为CoS2→Co3S4→Co9S8→Co. 结合相关文献[21],根据热力学计算以及容量计算获得FeS2、CoS2的放电平台电压及对应理论比容量,详见表1.

表1 单相硫化物理论平台电压及比容量Tab.1 Theoretical platform voltage and specific capacity of single phase sulfide

图2为FeS2或CoS2单相硫化物作为正极材料,电流密度为50 mA/cm2条件下热电池的放电曲线。由图2可知,在实际放电过程中,受到实验环境、热电池内部副反应等因素影响,单体电池片的放电电压及容量均低于理论值。两种单相硫化物的放电平台均为3个,与理论放电平台一致,依次标记为Fe1、Fe2、Fe3和Co1、Co2、Co3. 电池激活后,二硫化铁和二硫化钴起始电压分别为1.69 V和1.59 V,二者电压差值0.1 V,与理论差相近。正极材料放电到第2平台时,FeS2电压下降速率比CoS2快,所以第2平台后期FeS2电压低于CoS2. 由FeS2放电过程可知,第1平台放电产物Li3Fe2S4为不导电物质,在一定程度上阻碍了Li+流动,降低了放电电压平台。二硫化钴第1放电平台产物为Co3S4有一定的导电性,对Li+流动的阻碍小,故第2平台电压下降速率缓慢。当进入第3放电平台时,电池温度在500 ℃时FeS2热稳定性较差而发生分解,导致电池内部自放电现象严重,放电较CoS2提前结束。当截止电压为1.25 V和0 V时,CoS2的放电比容量分别为141.8 mA·h/g和317.3 mA·h/g,均高于FeS2热电池对应的容量(112.7 mA·h/g和278.6 mA·h/g)。

图2 FeS2和CoS2实验曲线Fig.2 Experimental curves of iron disulfide and cobalt disulfide

2.2 多相硫化物电化学性能研究

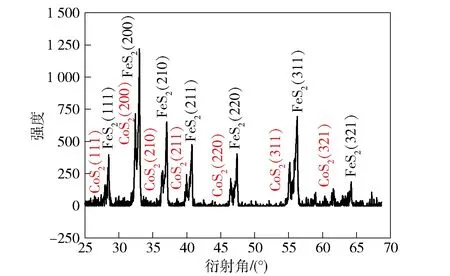

图3为FeS2与CoS2摩尔比为1∶1时多相硫化物正极材料的衍射谱图。由图3可知,FeS2-CoS2混合物的衍射结果由FeS2(PDF#41-1471)和CoS2(PDF#42-1340)单相硫化物标准衍射谱组成,没有其他杂质峰或新峰生成。由此可知,该正极材料经过机械球磨后仍为单相FeS2和单相CoS2,没有新相复合物生成。

图3 FeS2与CoS2摩尔比为1∶1时多相正极材料XRD结果Fig.3 XRD pattern results of multiphase cathode material for FeS2∶CoS2=1∶1

图4 单相与多相正极材料的SEM图Fig.4 SEM images of single phase and multiphase cathode materials

图4为单相、多相硫化物正极材料的SEM图。如图4(a)和图4(b)所示,单相二硫化铁原料为不规则块状结构,二硫化钴由1 μm的小块状团聚形成。经过机械混合的多相复合物(图4(c)~图4(d))中单相硫化物物理复合在一起,FeS2块状结构仍然存在,但CoS2团聚消失,推测原因可能为CoS2较FeS2硬度小,在同时进行机械混合的过程中,二硫化钴更容易发生形变,从而使其颗粒尺寸减少,附着在FeS2表面。如图4(d)所示,两种硫化物混合时相互融合,表面产生孔洞,增加了正极材料比表面积,有利于放电时期Li+迁移,提高热电池放电容量。

表2为单相FeS2、CoS2和FeS2-CoS2多相复合物的BET结果。由表2中数据可知,机械混合后的多相硫化物的比表面积明显增大,与SEM中结果对应。

表2 FeS2、CoS2和FeS2-CoS2的比表面积Tab.2 Specific surface areas of FeS2,CoS2 and FeS2-CoS2

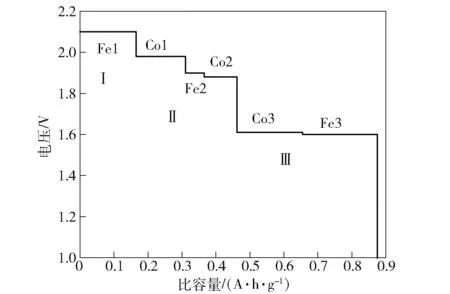

如图5所示,依据电压高先放电、电压相近放电同步进行的原则,结合单相硫化物理论电压值,推测FeS2与CoS2摩尔比为1∶1复合正极理论放电曲线可分为3个阶段:I- Fe1平台;II- Co1+Fe2+Co2平台,由于这3个平台理论压差小,可合并为多相硫化物的一个放电平台;Ⅲ- Co3+Fe3平台。该推测在实际热电池放电曲线中得到验证,见图6所示。

图5 FeS2与CoS2摩尔比为1∶1时正极材料的理论放电曲线Fig.5 Theoretical discharge curve of cathode material for FeS2∶CoS2=1∶1

图6 FeS2与CoS2摩尔比为1∶1时正极材料的实际放电曲线Fig.6 Actual discharge curve of cathode material for FeS2∶CoS2=1∶1

图6为FeS2与CoS2摩尔比为1∶1时多相硫化物(正极材料)/LiF-LiCl-LiBr(电解质)/Li-Si(负极材料)在电流密度为50 mA/cm2时放电曲线。如图6所示,多相正极材料放电大致为3个阶段:第1阶段起始最高电压为1.69 V,具备FeS2起始电压较高的优点;铁钴多相硫化物第2平台电压下降速率介于单相二硫化铁和二硫化钴之间;第3平台放电至0.83 V,随后电压急剧下降。当截止电压为1.25 V和0 V时,复合物的放电比容量分别为166.3 mA·h/g和405.2 mA·h/g,具有CoS2比容量较大的优势。因此,多相硫化物结合单相二硫化铁和二硫化钴的优点,既保持较高的初始电压,又提高了放电时的比容量,延长电池寿命。

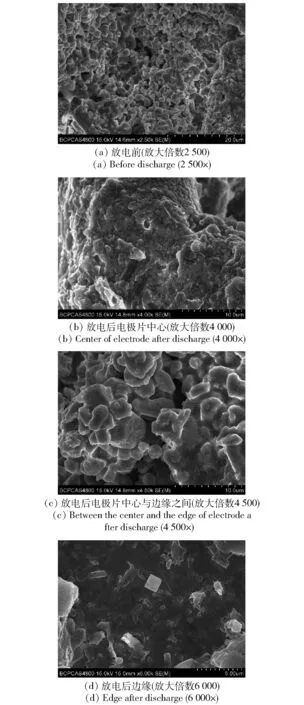

图7所示为单体电池片放电前后正极材料SEM对比图。图7(a)为单体电池片正极材料添加隔离粉压实后的形貌,正极材料通过隔离粉得到了交联[22],颗粒间形成空隙。图7(b)、图7(c)、图7(d)分别为放电后的正极片中心、中心与边缘之间、边缘位置的形貌,图7(b)表明此处正极反应较完全,反应前形成的孔隙经过高温放电后可能被反应产物覆盖,溶洞消失。对比图7(b),正极片中心与边缘之间(见图7(c))的正极材料尚未反应完全,存在被电解质包覆连接的正极材料(2 μm左右)和少量空隙。电池片的边缘处(见图7(d))出现少量的立方晶体散落,推测此为电解质熔融反应后的盐类结晶体[23]。对单体电池片不同位置形貌观察可推测,电池片中心位置的正极反应程度深,在高温反应过程中,放电前形成的空隙被反应产生的放电产物不断覆盖,使得Li+流通的速率降低,而在边缘部分为反应未完全的正极材料和少量盐类结晶体。

图7 正极材料放电前后SEM图Fig.7 SEM images of cathode material before and after discharge

2.3 FeS2-CoS2比例对放电性能的影响

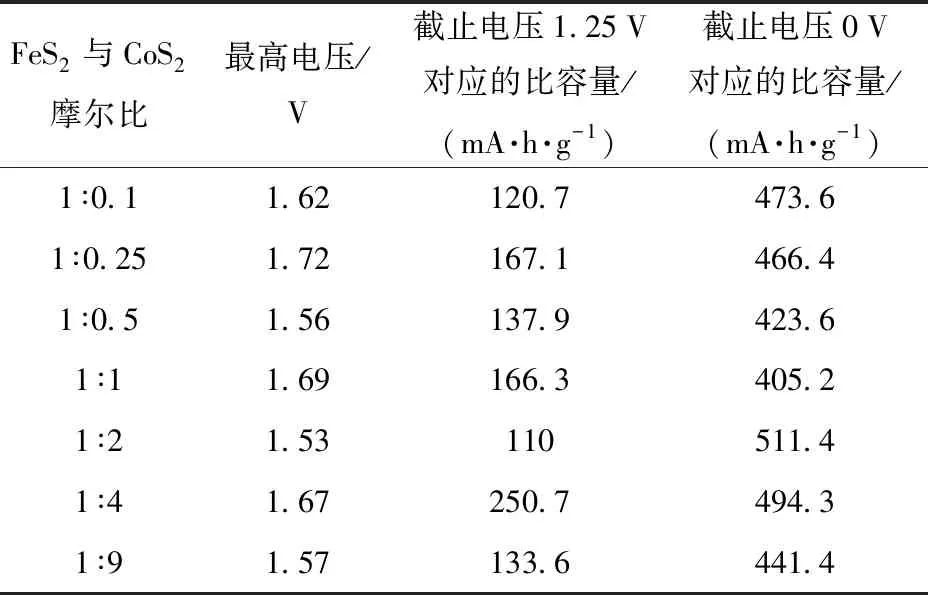

图8所示为不同铁钴比的多相正极材料实际放电曲线图,表3为不同铁钴比的热电池最高放电电压、截止电压分别为1.25 V和0 V时的比容量。由图8可知:除了铁钴比为1∶4和1∶9以外,其他比例铁钴复合材料热电池放电电压均为3个放电平台,且每个放电平台的变化趋势与铁钴比关系不大:第1平台缓慢降压,多相硫化物的第2平台放电电压以近似的速率快速下降,第3平台放电平缓。由表3可知,铁钴比为1∶0.25的正极材料最高电压达到1.72 V,较其他正极材料的电压高。当截止电压分别为1.25 V和0 V时,放电比容量分别为167.1 mA·h/g和466.4 mA·h/g,大于其他正极的比容量,更有利于实际应用。

图8 不同FeS2与CoS2摩尔比的实际放电曲线Fig.8 Actual discharge curves with different molar ratios of FeS2/CoS2

图8(b)所示为铁钴比分别为1∶2、1∶4、1∶9的正极材料的实际放电曲线。当铁钴比为1∶4时,该放电曲线有4个明显的电压平台,分析原因为:二硫化钴含量增加时,Co2平台持续放电反应,从复合正极Ⅱ平台分离出来,形成一个单独的平台。该正极材料放电的起始电压为1.67 V,随着放电的进行,出现了电压分别为1.52~1.29 V、1.29~1.09 V两个小平台。截止电压为1.25 V时,放电比容量为250.7 mA·h/g,大于1∶2、1∶9多相硫化物的放电比容量,由此表明CoS2增加有效延长放电中期时间,实际放电容量提高;当截止电压为0 V时,放电比容量为494.3 mA·h/g,均大于其他比例的正极材料。同理,铁钴比为1∶9时,该单体热电池的电压平台为4个,是由于Co2平台放电时间较长,从复合多相硫化物的Ⅱ平台分离,形成小平台,因此该放电曲线共出现4个平台。当截止电压分别为1.25 V和0 V时,放电比容量分别为133.6 mA·h/g和441.4 mA·h/g. 因此,当复合正极材料中CoS2含量增至一定量时,Co2平台的放电延长,从复合正极Ⅱ平台分离得到一个单独的平台,最终多相硫化物形成了4个放电平台。

表3 单体电池中不同比例FeS2-CoS2最高放电 电压与放电比容量Tab.3 Maximum discharge voltages and discharge specific capacities of FeS2-CoS2 with different ratios in the single battery

综上所述,铁钴多相正极材料的放电性能具有FeS2高电势与CoS2极化小的优势,避免了放电后期FeS2高温热分解的缺陷,热电池比容量提高。当FeS2与CoS2摩尔比为1∶0.25和1∶4时,第1、第2平台放电时间比其他比例的放电时间长,单体热电池的比容量较高。由于FeS2成本较CoS2低,因此选择FeS2与CoS2摩尔比为1∶0.25的多相硫化物正极将更有利于实际应用。

3 结论

本文采用物理混合的铁钴多相硫化物作为热电池正极材料进行放电,研究其电化学性能。得出如下主要结论:

1)依据相对电势高的优先放电、电势相近同步放电的原则,分析FeS2与CoS2摩尔比为1∶1多相硫化物的放电平台分为3个阶段,实际放电曲线则验证了上述推断;同时,铁钴多相材料既保持FeS2高电压的优点,又具备了CoS2的优点,在一定程度上延长放电时间,提高多相正极材料的比容量。

2)SEM对比了多相正极放电前后的形貌变化,多相硫化物放电前产生孔隙,说明有利于Li+流通,提高了多相硫化物的放电比容量;经过放电,正极材料反应产生的不导电产物覆盖了孔隙,Li+通过困难,影响放电反应进行。

3)FeS2与CoS2不同比例的多相硫化物放电实验结果表明:铁钴比为1∶4和1∶0.25时,正极材料平台放电时间长,单体热电池的比容量较高;当铁钴比为1∶0.25时,单体热电池放电可达到的最高电圧高于1∶4,且FeS2成本更低,更有利于实际应用。因此,FeS2-CoS2多相正极材料电化学性能优良,在未来军用电源技术领域具有很好的应用前景。