实心轮胎变温硫化工艺的研究

李元敬,苟登峰

(贵州轮胎股份有限公司,贵州 贵阳 550008)

轮胎作为一种橡胶厚制品,在硫化过程中会出现明显的温度梯度,从而导致硫化不均匀。在橡胶厚制品硫化过程中,持续加热一定时间后停止热循环,依靠设备及橡胶内部积蓄的热量保证制品硫化程度最弱部位持续硫化到终点,制品其余部位过硫程度大幅降低,从而提高轮胎硫化程度的均匀性[1-4]。

实心轮胎的传统硫化工艺均以轮胎中心部件的硫化效应作为硫化终点的判定标准。该标准虽然能保证轮胎整体硫化程度均达到正硫化,但是轮胎外层胶料在硫化后期均处于过硫状态,轮胎整体硫化程度差异很大,特别是胎面胶过硫程度高会直接影响轮胎的使用性能[5-6]。

本工作主要基于硫化过程中持续加热一定时间后停止热循环,降温后轮胎较深部位受影响较小仍可继续硫化,既保证了轮胎内部充分硫化,又能避免或减少轮胎外部的过硫现象的原理进行研究,并开展该原理在实心轮胎硫化工艺领域的实际应用及相关的试验验证。

1 实验

1.1 试验方案

选取6.50-10/5.0-OB502实心轮胎,分别在其胎面胶、中间胶和基部胶的中心位置埋入测温线,测定硫化过程中各部位的温度变化,并计算等效硫化时间。

普通硫化工艺如下:硫化温度为(145±2)℃,硫化机合模压力为21 MPa,硫化过程持续加热210 min出模,轮胎出模后在室温下自然冷却。

变温硫化工艺如下:硫化温度为(145±2)℃,硫化机合模压力为21 MPa,硫化过程持续加热165 min,停止蒸汽循环持续45 min,总硫化时间为210 min,轮胎出模后在室温下自然冷却。

1.2 埋线及硫化过程温度的测定

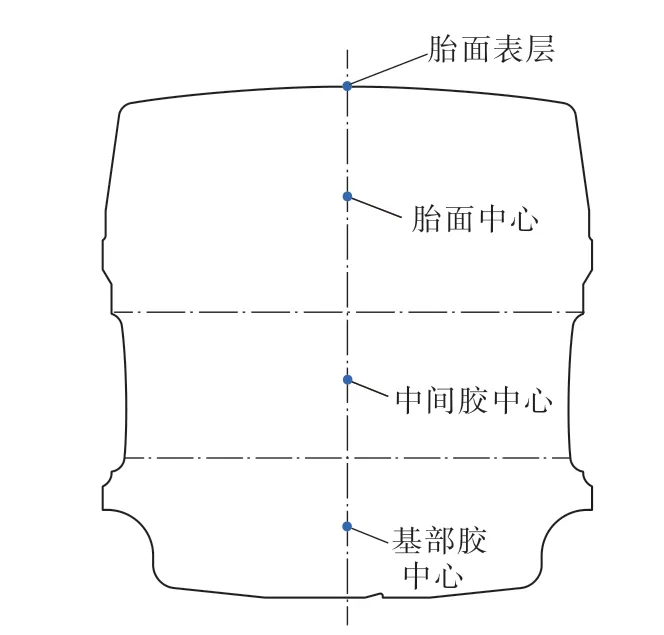

实心轮胎的埋线测温点如图1所示。

图1 实心轮胎的埋线位置示意

分别采用普通硫化工艺和变温硫化工艺对实心轮胎进行硫化,每隔3 min记录1次各测温点的实际温度,轮胎出模后持续记录后硫化温度的变化。

2 结果与讨论

2.1 硫化过程中的温度分布

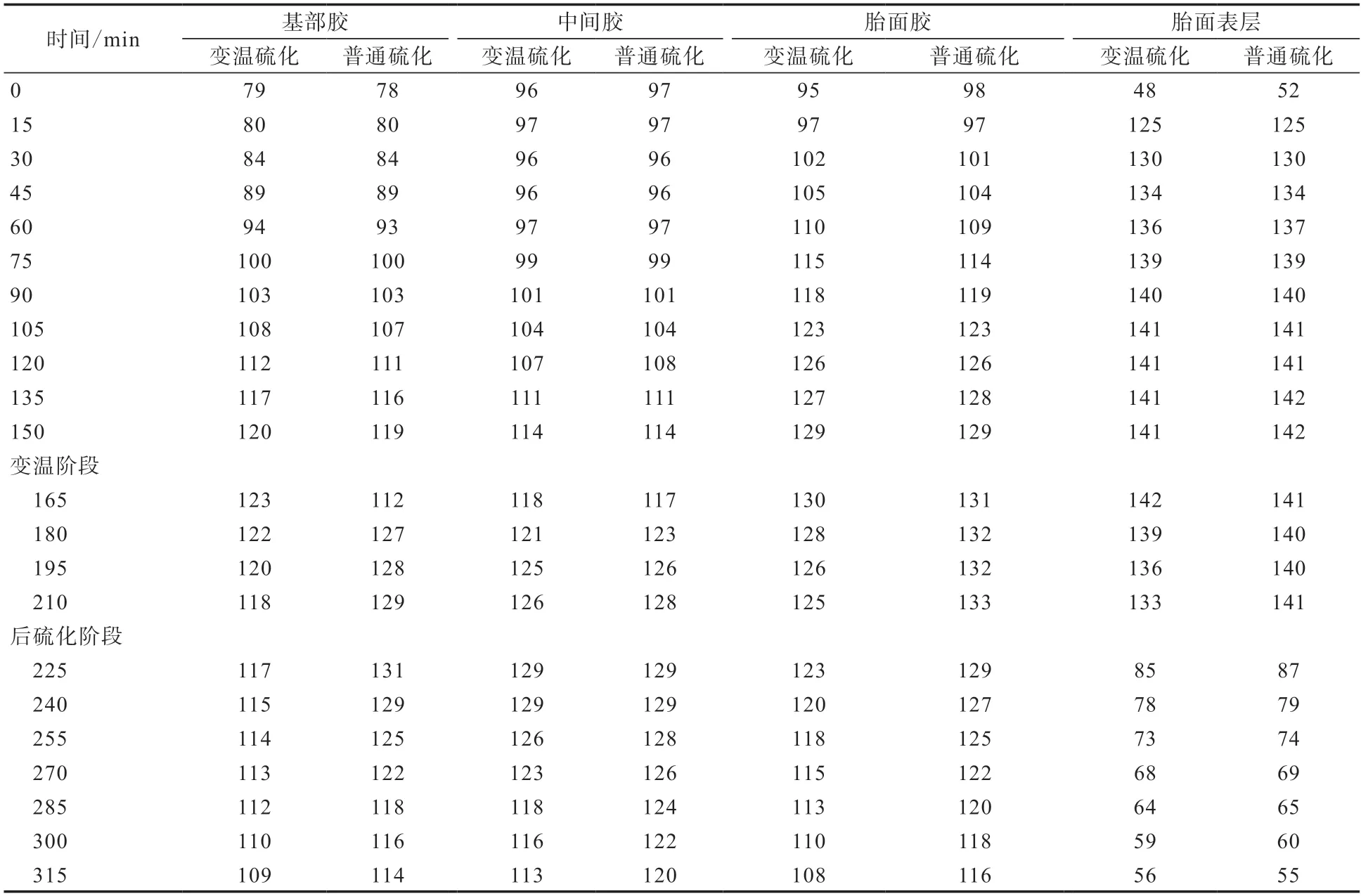

在轮胎硫化过程中,各测温点的硫化温度如表1所示。

从表1可以看出:在变温时间点之前,变温硫化工艺与普通硫化工艺各测温点的温度非常接近,变温时间点之后的温度差异逐渐明显;变温阶段变温硫化轮胎基部胶和胎面胶的温度逐渐降低,中间胶的升温速度也明显变慢;在变温硫化过程中胎面表层温度仅在变温时间段内与普通硫化过程有较为明显的差异;胎面胶在变温硫化过程的后硫化阶段温度均比普通硫化工艺低6~8 ℃。可见在一定的温度和压力下保持热循环后,停止热循环,持续到硫化结束,硫化温度在硫化过程中缓慢下降。

表1 变温和普通硫化过程及后硫化期间轮胎各测温点的硫化温度 ℃

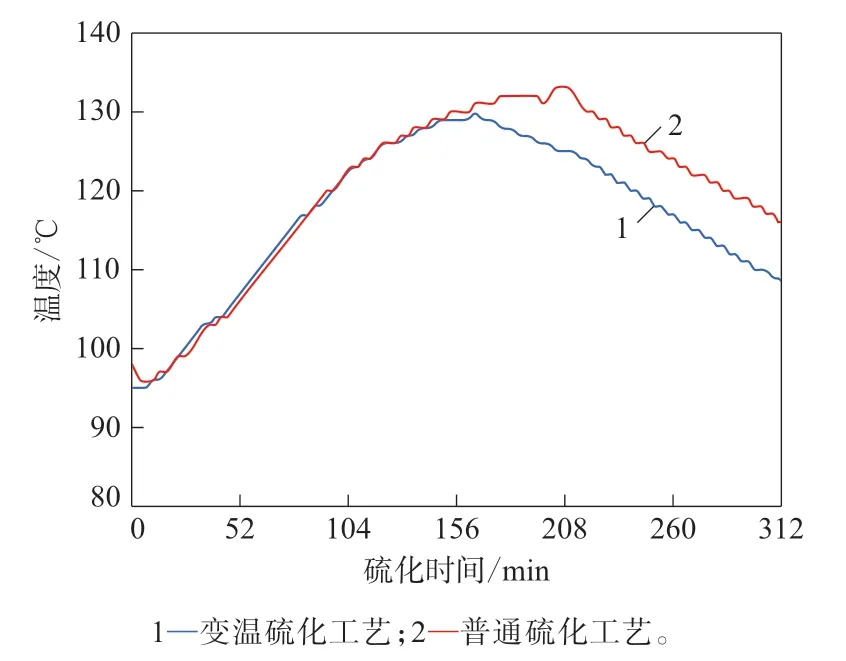

变温和普通硫化过程及后硫化期间轮胎胎面胶的温度曲线如图2所示。

从图2可以看出,采用变温硫化工艺后轮胎胎面胶在变温时间点之前的温度变化较小,在变温时间点之后直至后硫化效应结束硫化温度明显低于普通硫化工艺,该温度条件下轮胎的硫化程度也大幅降低。说明采用变温硫化工艺可以明显降低轮胎的过硫程度,提高轮胎的硫化均匀性。

图2 变温和普通硫化过程及后硫化期间轮胎胎面胶的温度曲线

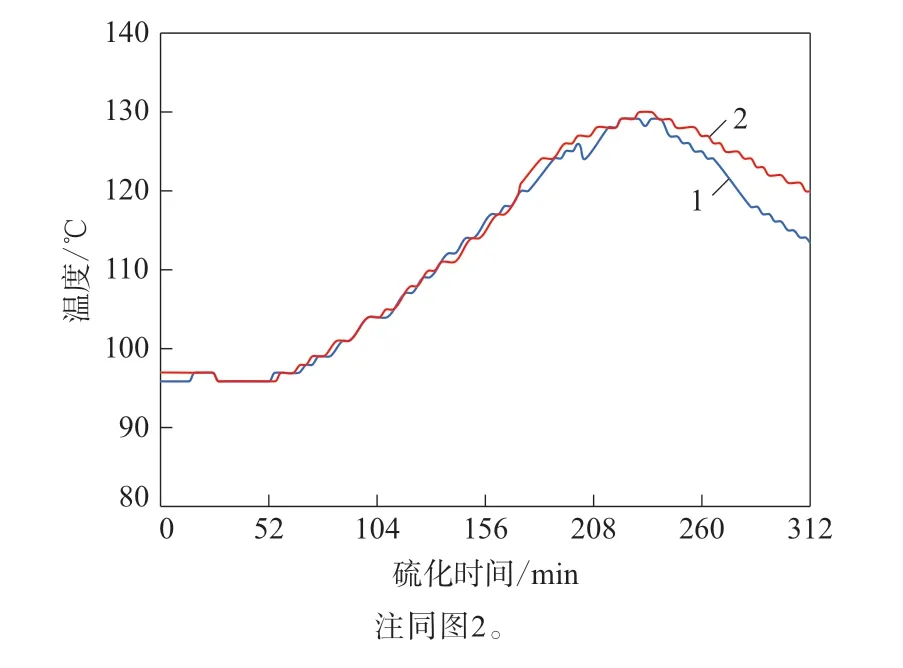

变温和普通硫化过程及后硫化期间轮胎中间胶的温度曲线如图3所示。

从图3可以看出:由于轮胎在变温之前已经持续加热165 min,橡胶及硫化模具已积蓄了足够的热量,变温硫化与普通硫化过程中轮胎中间胶在轮胎出模前的硫化温度变化较小;轮胎出模后,由于胎面胶和基部胶的温度均有不同程度降低,轮胎积蓄的热量也在硫化过程中被大量消耗,因此硫化温度开始有较大幅度的降低。

图3 变温和普通硫化过程及后硫化期间轮胎中间胶的温度曲线

2.2 等效硫化时间及过硫程度

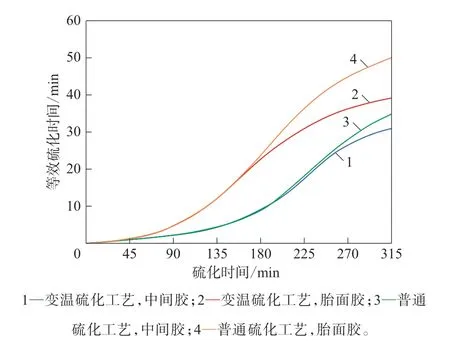

变温和普通硫化过程及后硫化期间轮胎各部位的等效硫化时间变化曲线如图4所示。

从图4可以看出:在变温硫化过程中,胎面胶的等效硫化时间上升速率明显低于普通硫化过程;中间胶的等效硫化时间上升速率略有下降,这表明实心轮胎的硫化均匀性明显提高。

图4 变温和普通硫化过程及后硫化期间轮胎各部位的等效硫化时间变化曲线

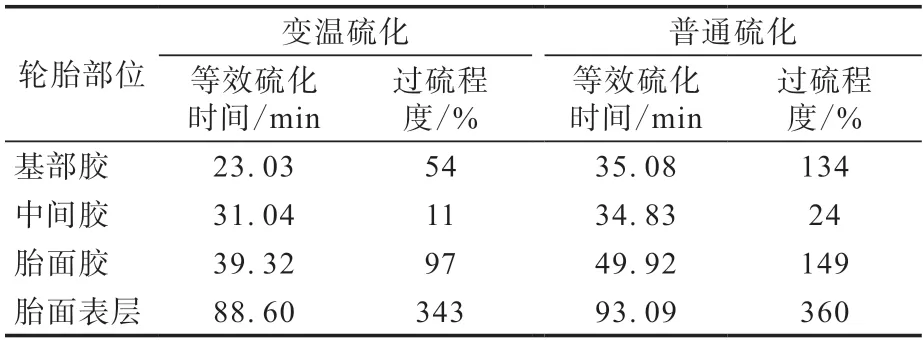

轮胎后硫化结束时各部位的等效硫化时间及过硫程度如表2所示。

从表2可以看出,与普通硫化工艺相比,变温硫化工艺轮胎后硫化结束后各部位中心位置的过硫程度明显降低,轮胎硫化均匀性明显提升,胎面表层因为紧靠热源,过硫程度下降不明显。

表2 轮胎后硫化结束时各部位的等效硫化时间及过硫程度

2.3 成品性能

2.3.1 耐久性能

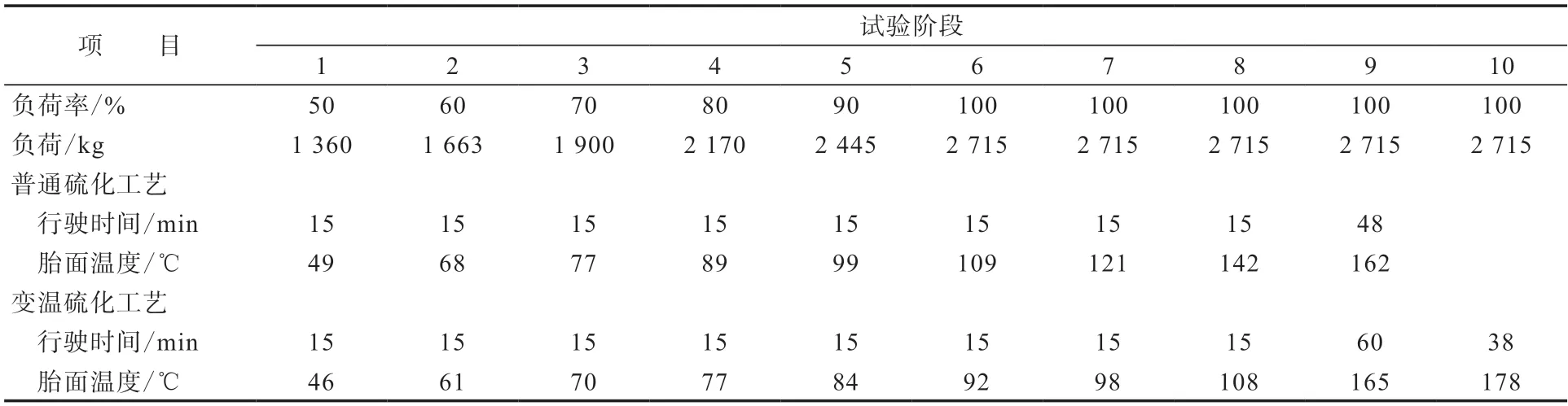

分别采用普通硫化工艺和变温硫化工艺制备6.50-10/5.0-OB502实心轮胎,按GB/T 22391—2017《实心轮胎耐久性能试验方法》进行耐久性测试,试验结果如表3所示。

从表3可以看出,采用变温硫化工艺制备的轮胎的耐久性能明显优于采用普通硫化工艺制备的轮胎。

表3 成品轮胎的耐久性试验结果

2.3.2 物理性能

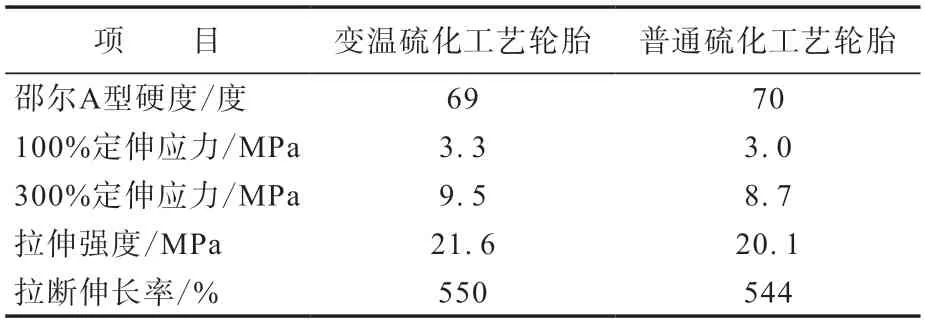

对成品轮胎胎面胶进行物理性能测试,结果如表4所示。

表4 成品轮胎胎面胶的物理性能

从表4可以看出,采用变温硫化工艺生产的成品轮胎胎面胶的物理性能比采用普通硫化工艺生产的成品轮胎胎面胶略有提高。根据数据判断,实际生产中采用变温硫化工艺,轮胎胎面胶过硫程度大幅降低,有效减轻了实心轮胎硫化程度不均匀的现象。

2.3.3 外观质量

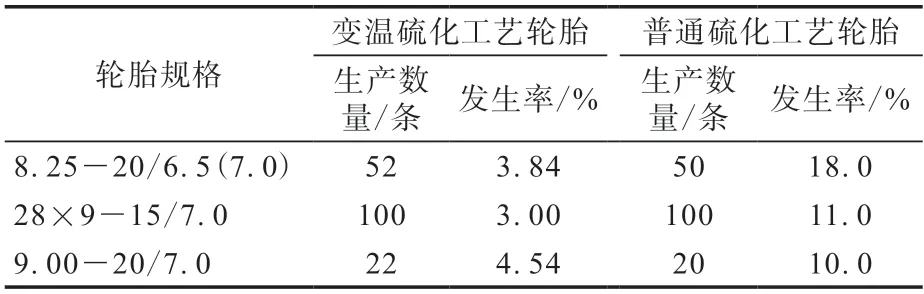

针对实心轮胎花纹挂坏问题而影响一次合格率的情况,选取合格率较低的几种规格轮胎,分别采用变温硫化工艺和普通硫化工艺进行生产,成品出模挂坏发生率对比结果如表5所示。

从表5可以看出,采用变温硫化工艺后,成品出模挂坏发生率明显降低。

表5 成品出模挂坏发生率对比

3 结论

(1)采用变温硫化工艺可以提高实心轮胎硫化均匀性,使成品外观缺陷减少,合格率提高。

(2)在变温硫化工艺生产过程中可调节变温时间点所占比例,既能保证轮胎整体达到正硫化,同时可大幅度降低轮胎表面过硫程度,该工艺值得在实心轮胎生产工艺领域推广。

(3)由于变温硫化工艺在变温阶段停止了蒸汽热循环,蒸汽使用量会略有减小,从长期连续生产来看,可以降低能源消耗。