不同牌号钕系顺丁橡胶在轮胎胎圈胶中的应用性能对比

付友健,徐文龙,于海洋,汪 燕,徐 旗

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

随着全球环保意识的增强,人们对降低轮胎滚动阻力的要求越来越高。轮胎滚动阻力包括轮胎与路面的摩擦力和轮胎内部材料摩擦产生的阻力等[1]。有研究表明,在轮胎部件中,胎面产生的滚动阻力占轮胎总滚动阻力的49%,胎侧占14%、胎圈占11%、胎体占11%、带束层占8%、其他部件占7%。减小轮胎材料所产生的内摩擦阻力是降低轮胎滚动阻力的主要途径之一[2-3]。

钕系顺丁橡胶(BR)是丁二烯在钕催化剂催化作用下聚合而成的结构规整的合成橡胶,其耐磨性能、耐疲劳性能、生热性能、滚动阻力和抗湿滑性能等优于传统BR[4-5]。目前钕系BR主要应用于国内大型轮胎公司的乘用轮胎、载重轮胎和工程机械轮胎的胎面及胎侧中,体现出比传统BR更加优异的弹性、耐磨性能和动态力学性能,且成品轮胎速度性能明显提高[6-8]。

但钕系BR在轮胎胎圈胶中的应用研究较少,需对其加工性能、硫化特性、物理性能和动态力学性能进行研究对比。本工作研究不同牌号钕系BR和镍系BR9000在轮胎胎圈胶中的应用,以期为提升轮胎胎圈胶性能提供依据。

1 实验

1.1 主要原材料

天然橡胶(NR),印度尼西亚进口产品。钕系BR,牌号CB24,德国阿朗新科有限公司产品;牌号40和X 45 EP,意大利埃尼公司产品;牌号0150L,台橡宇部(南通)化学工业有限公司产品;牌号GND45,韩国LG化学有限公司产品。镍系BR,牌号9000,浩普新材料科技股份有限公司产品。

1.2 配方

NR 40,BR(变牌号)60,炭黑N550 70,氧化锌 4,硬脂酸 1,防老剂 3.5,环保油 8,硫黄 3.2,促进剂TBBS 1.3,其他 3.15。

采用牌号为CB24,40,X 45 EP,0150L,GND45和9000的BR配方编号分别为1#—6#。

1.3 主要设备和仪器

XK(S)-160型开炼机、X(S)M-1.5型密炼机和XLB-400-(D)型电热平板硫化机,青岛科高橡塑机械技术装备有限公司产品;DSC-1型差示扫描量热(DSC)仪,瑞士梅特勒-托利多公司产品;1515型凝胶渗透色谱(GPC)仪,美国沃特世公司产品;MDR2000型无转子硫化仪(MDR)和MV2000型门尼粘度仪,美国阿尔法科技有限公司产品;HT3000型邵氏硬度计和RB3000型冲击弹性试验机,德国Montech公司产品;3360型电子拉力机,美国Instron公司产品;VR-7130型动态热机械分析(DMA)仪,日本上岛株式会社产品。

1.4 试样制备

胶料在密炼机中分两段进行混炼,一段混炼转子转速为70 r·min-1,混炼工艺为:生胶→压压砣30 s→炭黑、环保油→压压砣50 s→氧化锌、硬脂酸、防老剂和其他小料→压压砣至135 ℃→提压砣保持30 s→压压砣至155 ℃→排胶;二段混炼转子转速为35 r·min-1,混炼工艺为:一段混炼胶、硫黄和促进剂→压压砣50 s→提压砣保持5 s→压压砣至105 ℃→排胶。

混炼胶停放24 h后,在开炼机上出片,胶料在平板硫化机上硫化,硫化条件为160 ℃×25 min。

1.5 性能测试

1.5.1 GPC分析

测试条件为:流动相 四氢呋喃(THF),流速1 mL·min-1,柱温 30 ℃。

1.5.2 DSC分析

采用DSC仪测试生胶的玻璃化温度(Tg),测试条件为:温度-100~25 ℃,升温速率 20 K·min-1,氮气气氛。

1.5.3 硫化特性

按照GB/T 9869—2014《橡胶胶料 硫化特性的测定(圆盘振荡硫化仪法)》测试160 ℃下胶料的硫化特性。按照GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计进行测定 第1部分:门尼粘度的测定》测试生胶和混炼胶的门尼粘度。按照GB/T 1233—2008《未硫化橡胶初期硫化特性的测定 用圆盘剪切黏度计进行测定》测试混炼胶127 ℃的门尼焦烧时间。

1.5.4 物理性能

按照GB/T 23651—2009《硫化橡胶或热塑性橡胶 硬度测试 介绍与指南》测试硫化胶的硬度。按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试硫化胶的定伸应力、拉伸强度和拉断伸长率,拉伸速率为500 mm·min-1。按照GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测试硫化胶的撕裂强度,拉伸速率为500 mm·min-1。按照GB/T 1681—2009《硫化橡胶回弹性的测定》测试硫化胶的弹性。

1.5.5 动态力学性能

采用DMA仪进行测试,温度扫描条件:温度-80~80 ℃,频率 10 Hz,升温速率 2 K·min-1;频率扫描条件:温度 60 ℃,频率0.1~2.5 Hz。

2 结果与讨论

2.1 相对分子质量及其分布

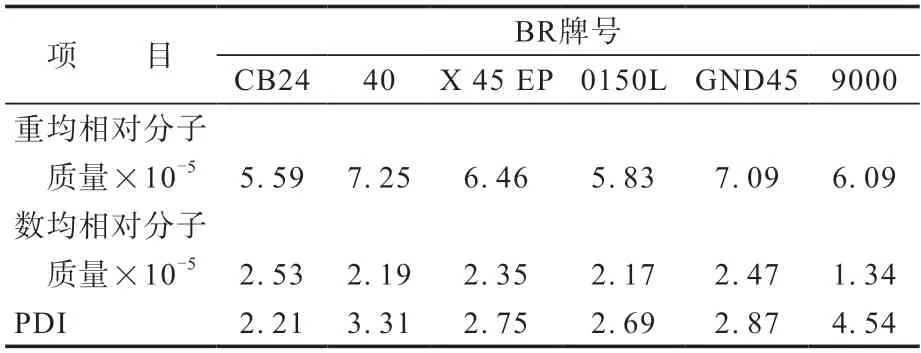

不同牌号BR的相对分子质量及其分布如表1所示。

表1 不同牌号BR的相对分子质量及其分布

从表1可以看出,钕系BR相对分子质量分布较窄,BR9000的相对分子质量分布较宽,钕系BR40和BR GND45的重均相对分子质量较大,其加工性能应略差。

2.2 门尼粘度和玻璃化温度

生胶和混炼胶的门尼粘度和Tg如表2所示。

从表2可以看出,相对镍系BR9000,钕系BR的生胶和混炼胶门尼粘度均较高,加工性能稍差,这是由于钕系BR相对分子质量分布窄导致的。其中添加牌号为GND45和X 45 EP的BR混炼胶门尼粘度较高。镍系BR9000应力松弛最慢,钕系BR40次之,即其支化程度略高。钕系BR和镍系BR9000的Tg相近。

表2 生胶和混炼胶的门尼粘度和Tg

2.3 硫化特性

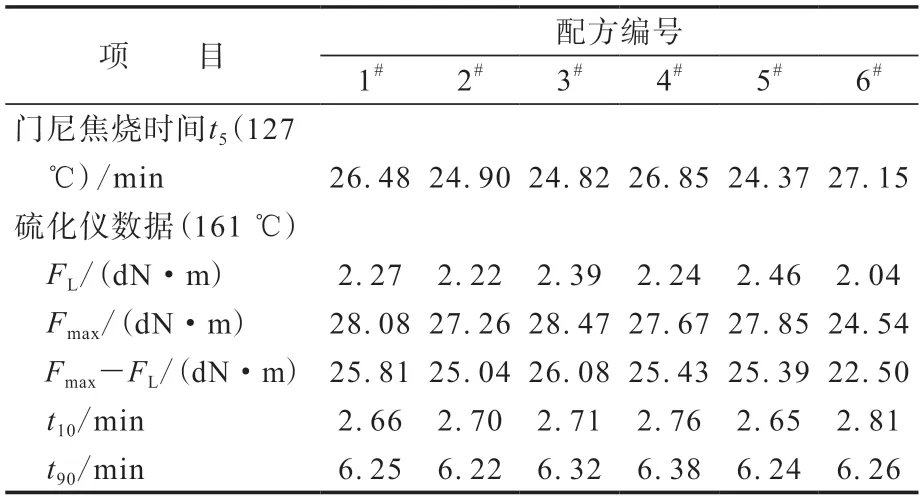

混炼胶的硫化特性如表3所示。

从表3可以看出:1#,4#和6#配方混炼胶的门尼焦烧时间较长,加工安全性较优;添加5种钕系BR的混炼胶转矩差相当,较添加镍系BR的混炼胶大,即添加钕系BR的混炼胶交联密度相当且大于添加镍系BR的混炼胶;添加钕系BR和镍系BR混炼胶的硫化速度相当。

表3 混炼胶的硫化特性

2.4 物理性能

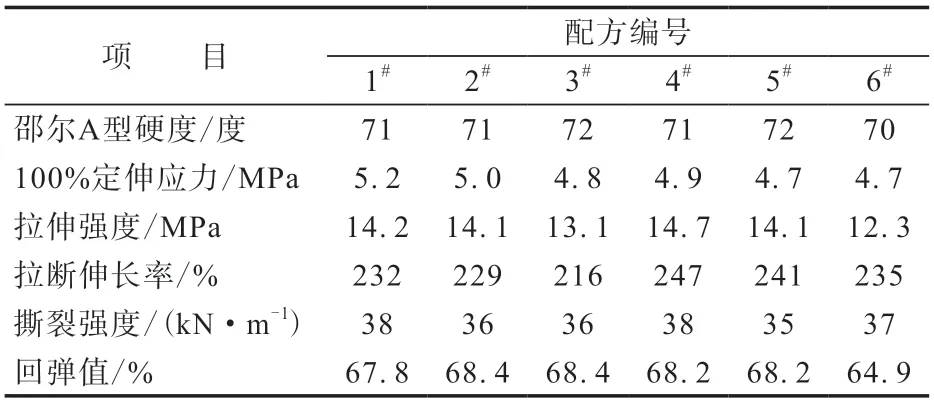

硫化胶物理性能如表4所示。

表4 硫化胶的物理性能

从表4可以看出:添加镍系BR9000的硫化胶拉伸强度最小,添加钕系BRX 45 EP的硫化胶次之,其余几种硫化胶相当;1#—6#配方硫化胶的其余物理性能相当。

2.5 动态力学性能

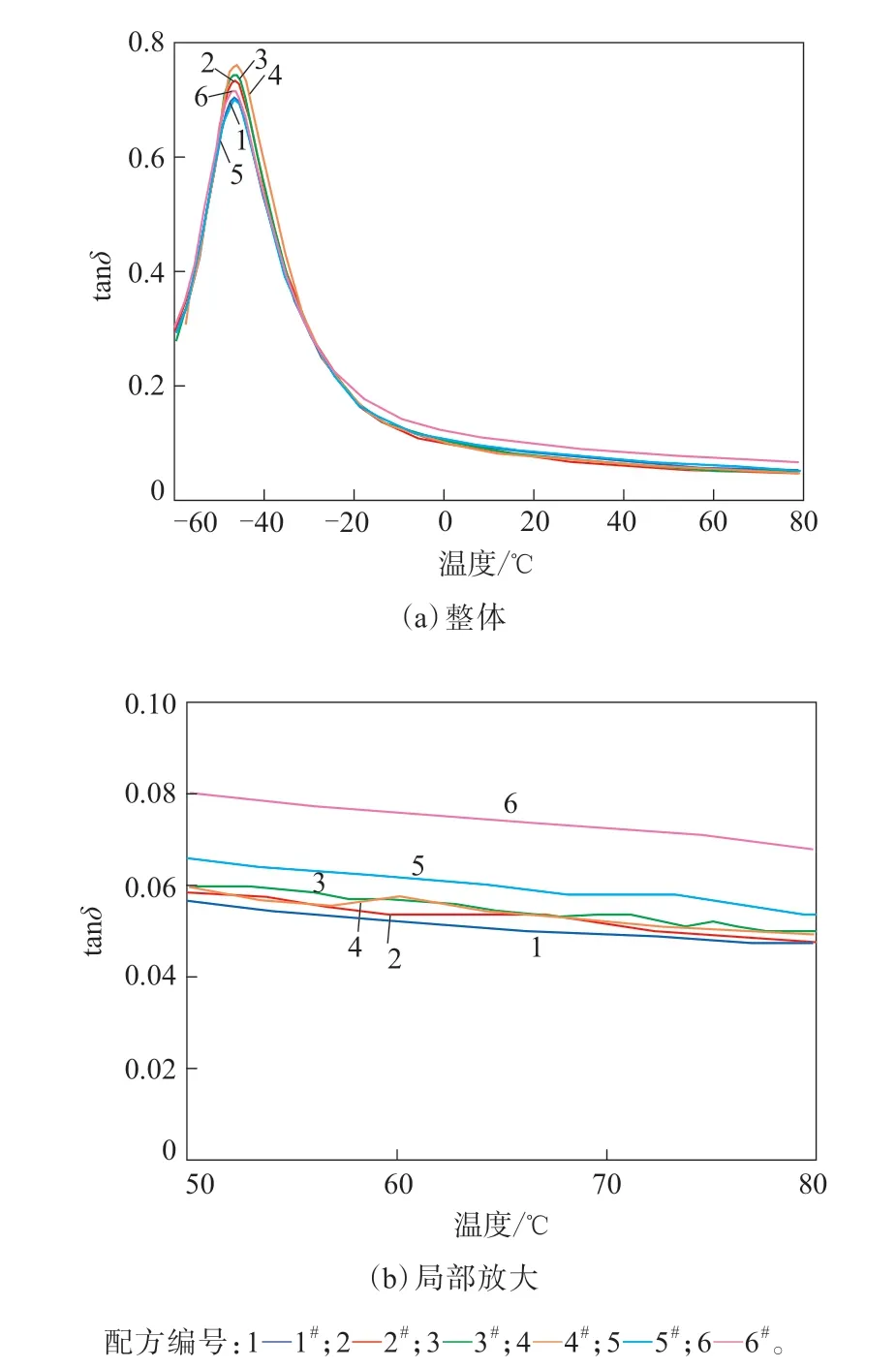

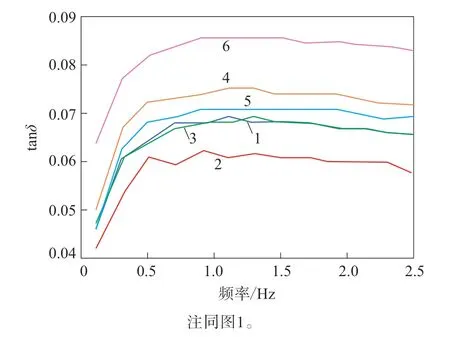

硫化胶的温度扫描曲线如图1所示,频率扫描曲线如图2所示,tanδ为损耗因子。

图1 硫化胶的tan δ-温度曲线

图2 硫化胶的tan δ-频率曲线

从图1和2可以看出,与添加镍系BR9000的硫化胶相比,添加钕系BR硫化胶的滚动阻力和生热性能提升可达30%以上。其中添加钕系BR CB24和BR40硫化胶的60 ℃时的tanδ最小,滚动阻力最小,生热最低,可在轮胎胎圈胶中使用,以改善滚动阻力和生热性能。

3 结论

与镍系BR相比,钕系BR加工性能略差,混炼胶交联密度增大,硫化胶拉伸强度增大,滚动阻力降低,生热性能较优,其他性能相当,适用于高性能轮胎胎圈胶。综合分析,钕系BR CB24和BR40具有更低的滚动阻力和较优的生热性能,适合应用于低滚动阻力轮胎胎圈胶中。