油菜脱粒过程中茎秆碰撞破碎的试验研究

詹广超,马丽娜,2,黄小毛,2,宗望远,2,田 伟,林子欣

油菜脱粒过程中茎秆碰撞破碎的试验研究

詹广超1,马丽娜1,2,黄小毛1,2,宗望远1,2※,田 伟1,林子欣1

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

油菜脱粒过程中茎秆过度破碎是导致夹带损失和脱粒功耗升高的主要原因。为明确油菜茎秆被脱粒钉齿碰撞导致破碎的机理,该研究以收获期油菜茎秆为研究对象,在自制的碰撞试验台上进行脱粒钉齿与油菜茎秆的碰撞破碎试验。在进行油菜茎秆与脱粒钉齿撞后轨迹分析的基础上,利用感压胶片对脱粒钉齿与油菜茎秆的碰撞力进行了测量,并以油菜茎秆破碎率为指标,以油菜茎秆长度、喂入次数、滚筒转速、齿型等为因素分别进行了单因素试验和正交试验。结果表明:单个钉齿与油菜茎秆的碰撞过程为高速瞬时多点碰撞,碰撞过程89%为多次碰撞,发生1次碰撞的仅占11%,碰撞次数与碰撞点在钉齿上的位置有关;瞬时多次碰撞过程中碰撞力随碰撞次数呈减小趋势,试验条件下单次碰撞力平均值为13.25 N,单次碰撞的油菜茎秆不易破碎;单因素试验表明油菜茎秆破碎率与茎秆长度、喂入次数、滚筒转速正相关;刀面、柱面和平面3种钉齿中刀面钉齿对茎秆破碎率影响最大,平面钉齿对茎秆破碎率影响最小,试验条件下将油菜茎秆重复8次喂入碰撞试验台后油菜主茎秆上、中、下各部分破碎率分别为84.4%、91.1%、97.8%,油菜侧枝破碎率为42.2%,主茎秆破碎率远远大于侧枝;正交试验表明,在所选参数范围内,影响茎秆破碎率大小的因素依次为茎秆长度、滚筒转速、齿型、喂入次数,且茎秆长度100 mm、滚筒转速500 r/min、喂入次数为2次、齿型为平面钉齿时油菜茎秆破碎率最低。研究结果可为油菜脱粒装置的优化设计提供依据。

试验;破碎率;油菜茎秆;碰撞;感压胶片;脱粒

0 引 言

脱粒分离装置是油菜联合收获机的关键工作部件之一,其性能直接关系到整机的作业质量。现有的油菜联合收割机脱粒滚筒主要是借鉴稻麦联合收获机的脱粒滚筒改进而来[1-2]。油菜不同于稻麦,其主茎秆粗壮、分支众多且相互交织,油菜果荚细小,上层和下层的成熟度不一致,为了提高脱粒效果,滚筒转速和滚筒长度等工作参数一般取值较大,处于过度脱粒状态。脱粒系统过度脱粒易导致秸秆破碎程度加剧,使得清选工作负荷大、夹带损失率高、整机功耗大等一系列问题[3-4]。

为解决油菜脱粒过程物料破碎严重这一问题,张敏等对油菜分段收获以及脱粒损失与功耗进行了研究,通过割晒捡拾脱粒的方式使油菜上下果荚充分成熟易于脱粒[5-7];刘德军等对不同收获方式下含水率对油菜收获物流损失的影响进行了研究[8];宗望远等对油菜不同脱粒方式进行了研究并研制了梳脱式油菜割台,通过将油菜的果荚和少量茎秆梳刷到割台内,较粗壮的主茎秆则由割刀切断铺倒在田间,避免了粗壮的主茎秆进入收获机割台内,从而减轻联合收获机脱粒分离和清选系统的工作负荷[9-11];李耀明等对油菜多滚筒脱粒分离装置的性能进行了研究,前段低速滚筒脱下易脱籽粒,后段高速滚筒脱下难脱籽粒,避免了单一转速下为保证脱净率物料破碎严重的问题[12-13];谢方平等对柔性钉齿以及不同脱粒元件进行了对比试验研究[14-16];廖庆喜等对油菜联合收获机切抛组合式纵轴流脱离装置进行了设计与试验[17-19];王刚等对油菜脱粒装置的结构及运行参数进行了优化[20];李杰等对滚筒脱粒过程进行仿真并对脱粒损伤及物料运动轨迹进行了分析[21-23]。综上所述,众多学者针对油菜脱粒滚筒的研究主要集中在收获方式的选择、脱粒装置的改进及参数优化、脱粒过程的数学建模仿真及运动轨迹分析,而对于油菜茎秆在脱粒过程中的破碎机理少有阐述。

本文在自制的茎秆碰撞破碎试验台上,对适收期油菜茎秆进行碰撞破碎试验,使用感压胶片对油菜茎秆与钉齿碰撞力进行测量;并以油菜茎秆破碎率为指标,以茎秆的长度、茎秆的含水率、茎秆碰撞次数及钉齿类型等为因素进行试验研究,以探索油菜脱粒过程茎秆破碎机理,拟提出脱粒元件作用下油菜茎秆破碎的机制和降低茎秆破碎提高籽粒脱净率的控制策略。

1 油菜茎秆与钉齿碰撞过程分析

注:θ为钉齿与水平方向夹角,(°);ω为钉齿绕O点转动角速度,rad·s-1;v1为第一次碰撞后油菜茎秆的速度,m·s-1;α为速度v1与水平方向夹角,(°);xA为碰撞点A距离转动中心的距离,m;R为钉齿顶端的转动半径。

(1)

式中为时间,s。

油菜茎秆和转动中心的连线与水平轴的夹角函数方程为

钉齿轴向与水平轴的夹角方程为

通过对钉齿和油菜茎秆碰撞后的运动轨迹进行分析可知,钉齿与油菜茎秆的碰撞过程会出现多次碰撞;滚筒转速及碰撞点的初始位置及速度一定时,碰撞次数与碰撞点的位置及碰撞角度等因素有关。由于碰撞次数的不确定性且难以控制,本文将试验台架等效成脱粒滚筒的一部分,通过多次喂入的方式模拟油菜茎秆在脱粒过程受钉齿的多次打击过程,从而研究油菜茎秆在钉齿多次碰撞下的破碎情况。

2 试验材料与方法

2.1 试验材料

油菜茎秆样本于2019年5月9日采自华中农业大学生产基地,品种为‘华油杂62号’,该油菜品种于2018年10月上旬播种,2019年5上旬成熟。试验材料选取长势良好无病虫害的油菜茎杆。由于油菜收割机留茬高度一般为350 mm,割刀剪切部位为第一分支处以下200 mm左右,故以油菜茎秆第一分支处为节点,节点以下200 mm为下部,往上每隔200 mm分别设为中部和上部,试验时从各部位截取所需长度的材料进行试验。试验测得茎秆材料含水率的平均值为79.30%(油菜主茎秆中部)。

2.2 试验设备

试验装置为自主搭建的茎秆碰撞破碎试验台架,主要包括动力系统、物料喂入平台、茎秆碰撞破碎室和物料输出口4部分。为了确保油菜茎秆以相同的姿态与钉齿发生碰撞,物料喂入平台选用2条宽100 mm的同步带,由一根驱动轴带动2根皮带同步传动;茎秆碰撞破碎室主要由齿杆、钉齿和透明上盖组成。碰撞钉齿为自制的柱面、平面、刀面3种不同曲面的钉齿,用螺栓固定在齿杆上便于拆装更换。滚筒转速通过变频器调节,试验装置实物图如图2a所示。

压力测量系统是由感压胶片、记录胶片颜色的扫描仪和安装有FPD-8010E软件的电脑组成,感压胶片选用LLW双片型,分为胶片1和胶片2,如图2b所示。

2种胶片涂层面(发色层和显色层)贴合在一起固定在钉齿上。钉齿与茎秆碰撞时,胶片上的受力区会显色,将显色的面积和浓度特征导入电脑中的FPD-8010E软件进行分析,得到钉齿与茎秆碰撞时的接触力大小及分布[24-26]。辅助装置包括硬质薄膜、剪刀、双面胶、游标卡尺、手持式转速仪、OHAUS烘干式水分测定仪(采用卤素灯加热,最大量程90 g,精度为0.001 g)。

2.3 试验方法

2.3.1 油菜茎秆碰撞力测量及压力分布试验

采用感压胶片并结合FPD-8010E软件对茎秆所受钉齿碰撞力进行分析测量。由于油菜植株主茎秆上、中、下各部位直径相差不大,试验材料截取油菜植株中部长度为150 mm直径为12 mm左右的茎秆,电机转速选取脱粒滚筒常用工作转速600 r/min;用剪刀将胶片1和胶片2裁剪成30 mm×60 mm大小。试验时,为避免安装过程中手指的按压使感压胶片显色,将薄膜放入剪好的胶片1和胶片2的涂层面中间隔开,胶片固定在钉齿上后再将薄膜抽出,感压胶片的安装如图2c所示。

将准备好的油菜茎秆平铺在同步带上,接通电源并喂入油菜茎秆。油菜茎秆与钉齿发生碰撞后在感压胶片上留下印记,随即茎秆从碰撞试验台排出口排出。1根茎秆碰撞完成后取下感压胶片并做好编号,重复上述操作,试验共3组,每组试验重复10次。试验完成后挑选出印记清晰无干扰的感压胶片,通过扫描仪采集感压胶片图像并导入FPD-8010E软件进行分析,最后得出油菜茎秆所受钉齿碰撞力的大小及分布情况。

2.3.2 钉齿对油菜茎秆的碰撞破碎试验

油菜茎秆在脱粒滚筒中所受脱粒元件的冲击力没有超过茎秆的屈服极限情况下,由木材的疲劳损伤和裂纹扩散理论[27]可知,油菜茎秆在经过脱粒元件的多次击打会产生局部疲劳损伤并形成裂纹,茎秆上的裂纹在钉齿冲击力的作用下逐渐扩散,最终导致茎秆破碎。

3 结果与分析

3.1 茎秆所受钉齿碰撞力及压力分布情况

油菜茎秆与钉齿的碰撞力测量试验表明,高速运动的钉齿与自由状态的茎秆碰撞时,各样本的碰撞接触面都呈月牙状,如图3所示。由1次喂入出现多个印记可知,油菜茎秆与钉齿的碰撞呈现高速瞬时多点碰撞,与钉齿和茎秆碰撞的理论分析一致。

图3 钉齿与茎秆碰撞力印记分布图

对多个印记的感压胶片分析发现,钉齿与油菜茎秆的碰撞次数最多为3次,未发现4次碰撞及以上的情况。分别记录下不同碰撞次数感压胶片的个数,得出1、2、3次碰撞感压胶片所占比例分别为11%、22%和67%。钉齿与油菜茎秆的碰撞过程89%为多次碰撞,发生1次碰撞的仅占11%。

对不同碰撞次数的感压胶片对比分析发现,钉齿与茎秆瞬时碰撞次数与碰撞位置有关,碰撞点靠近钉齿底部时,碰撞次数较多。

框选各个印记并测量印记的受压面积、平均压强和碰撞力。接触面所受平均压强为0.375 MPa,第一次平均碰撞力为13.25 N,第二次平均碰撞力为10.00 N,第三次平均碰撞力为6.75 N;瞬时多次碰撞过程中碰撞力随碰撞次数呈减小趋势。油菜茎秆在自由碰撞条件下单次所受钉齿碰撞并不会导致茎秆立即破碎。

3.2 茎秆破碎率的影响因素分析

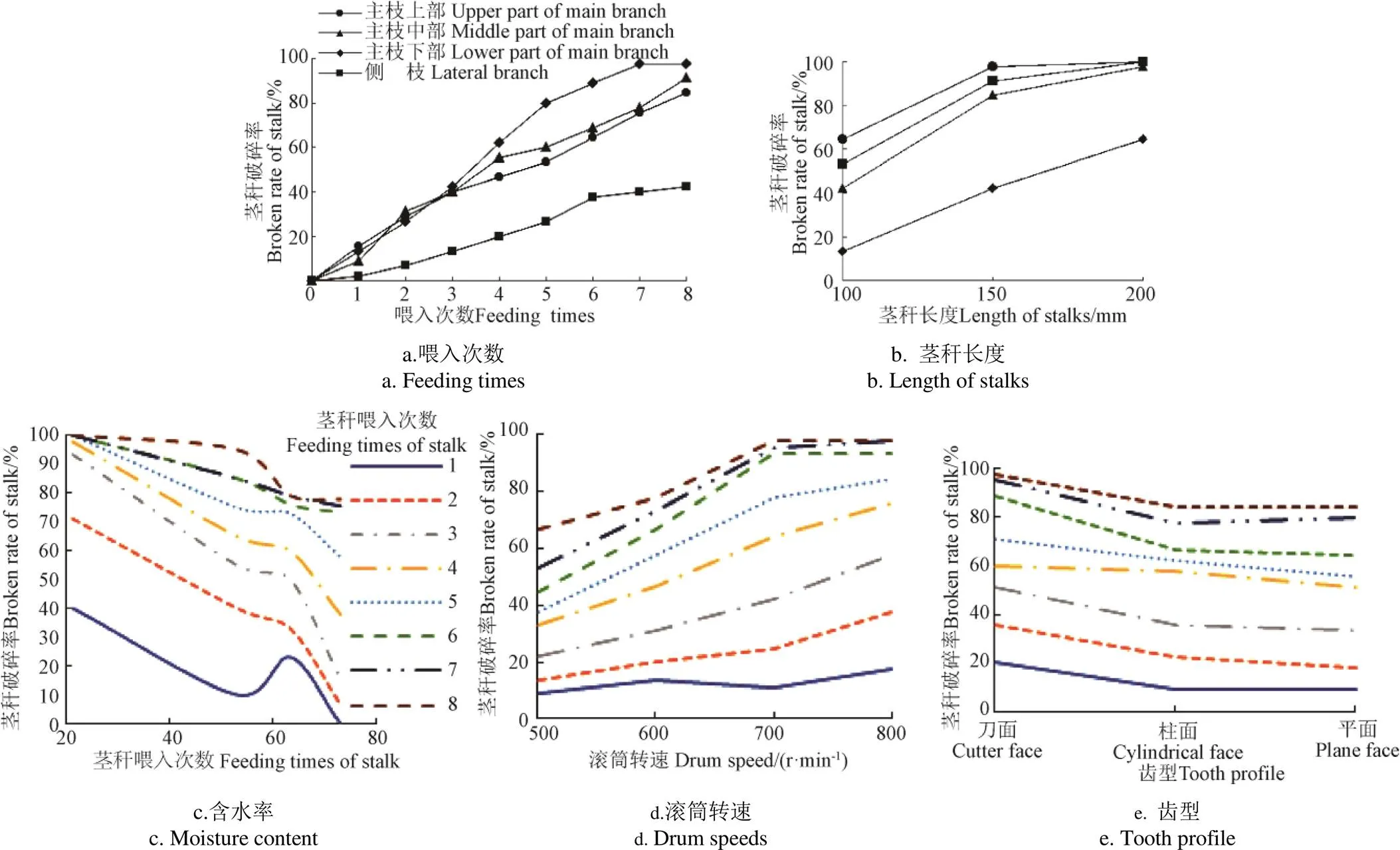

3.2.1 油菜茎秆喂入次数

试验材料选取适收期油菜茎秆,茎秆含水率为79.30%,齿型和滚筒转速分别为整机正常收获时常用的柱面钉齿和600 r/min,由于油菜植株在经过螺旋绞龙、链耙式输送器、滚筒螺旋喂入头等输送装置作用下进入脱粒滚筒时茎秆长度一般不超过200 mm,该试验截取油菜茎秆各部位长度为150 mm的茎秆进行研究。将截取的油菜茎秆样品重复喂入碰撞破碎试验台,每组喂入15个样品,记录每次喂入后样品的破碎数,将未破碎的茎秆重复喂入碰撞破碎试验台,每组试验重复3次取平均值。图4为油菜植株不同部位茎秆重复喂入8次后茎秆破碎图。对破碎的油菜茎秆进行观察发现,主枝破碎方式表现为折断、开裂;侧枝破碎方式主要为开裂,折断的较少。

图4 茎秆不同部位碰撞破碎实物图

随着喂入次数的增加,油菜茎秆破碎率呈增长趋势。主枝茎秆上、中、下部分在重复喂入8次后破碎率破碎率分别为84.4%、91.1%、97.8%,而次枝茎秆破碎率仅有40%,如图5a所示。主枝破碎率远大于侧枝主要是由于油菜主茎秆的纤维化程度比侧枝高,且主茎秆质量较大,碰撞过程中主茎秆相比侧枝所受钉齿的碰撞力更大。收获时减少主茎秆的喂入、缩短茎秆在脱粒滚筒中的停留时间(即减小碰撞次数)可有效减少茎秆破碎严重的问题。

3.2.2 油菜茎秆取样长度

试验材料选取适收期油菜茎秆,齿型为柱面钉齿,滚筒转速为600 r/min,将不同部位的油菜茎秆剪切成长度分别为100、150、200 mm三个长度,每组茎秆重复喂入8次后记录茎秆破碎率。茎秆各部位不同长度的破碎率如图5b所示。结果表明:茎秆多次喂入碰撞破碎试验台后,茎秆长度越短破碎率越低,除了侧枝部分,长度为200 mm的主茎秆全部破碎。由此可知,在油菜茎秆喂入脱粒滚筒前对油菜茎秆进行切碎处理,可降低油菜脱粒过程中茎秆破碎率。

图5 各影响因素对油菜茎秆破碎率的影响

3.2.3 油菜茎秆含水率

试验选取齿型和滚筒转速分别为整机正常收获时常用的柱面钉齿和600 r/min;由于油菜主茎秆相对于侧枝破碎率较大,且主茎秆各部位与钉齿的碰撞破碎率相近,故试验材料选取主茎秆中部长度为150 mm的茎秆。由于油菜收获周期较短,在适收期油菜植株的含水率变化较大,为了研究不同含水率对油菜脱粒过程中茎秆破碎率的影响,油菜茎秆采样后通过晾干的方式来调节含水率,每间隔1 d测量茎秆含水率并进行碰撞破碎试验。图5c为150 mm长度油菜茎秆在不同含水率下油菜茎秆破碎率对比图。由图5c可知,随着钉齿对油菜茎秆的打击次数的增加,油菜茎秆破碎率持续增高,含水率低的油菜茎秆破碎更快,茎秆含水率越低茎秆破碎率越高。因此,选择合适的适收期对于降低脱粒过程茎秆破碎率具有重要意义。

3.2.4 滚筒转速

截取油菜植株中部、长度为150 mm的茎秆,齿型选取常用的柱面钉齿。对滚筒转速分别为500、600 、700和800 r/min的油菜茎秆破碎率进行研究。由图5d可知,只喂入1次时,各转速条件下的茎秆破碎率相近;喂入次数为2到6次时,滚筒转速越高茎秆破碎越严重。在保证脱净率的情况下降低滚筒转速,不仅可以降低整机功耗也可达到降低茎秆破碎率的目的。

3.2.5 齿型

图5e为柱面、刀面、平面3种不同钉齿的对比试验。试验材料选取油菜植株中部、长度为150 mm的茎秆,滚筒转速为600 r/min。由图5e可知,3种齿型对油菜茎秆破碎率的影响程度大小顺序为刀面钉齿、柱面钉齿、平面钉齿。选择合适的钉齿可有效降低油菜脱粒过程中茎秆的破碎率。

3.3 正交试验

3.3.1 正交试验设计

为了明确各因素对油菜茎秆破碎率的影响程度的大小,以茎秆破碎率为评价指标设计正交试验。由单因素试验可知,钉齿类型、茎秆长度、喂入次数、滚筒转速和茎秆含水率都会影响油菜茎秆破碎率。由于钉齿类型、茎秆长度、喂入次数和滚筒转速都可通过装置的结构改进和参数优化进行改进,而含水率对于装置的改进和参数的优化并无指导意义,故以脱粒钉齿类型、茎秆长度、喂入次数、滚筒转速为试验因素,设计四因素三水平响应曲面正交试验,确定各因素对茎秆破碎率的影响重要性。试验设计采用Minitab软件自动生成设计表,设计试验类型为中心复合,Alpha值设置为表面中心,共设置7个中心点。

由于实际脱粒过程中钉齿与茎秆碰撞姿态呈多样性性和不确定性,碰撞试验时为了避免不同碰撞姿态对各因素试验的影响,统一碰撞姿态为水平碰撞,将油菜茎秆平铺在喂入平台上,依次将茎秆喂入茎秆碰撞破碎室,碰撞后的茎秆从物料输出口排出,分别记录下破碎的茎秆数量和未破碎的茎秆数量,并将未破碎的油菜茎秆收集起来进行二次喂入,重复上述操作,喂入8次后分析喂入次数与油菜茎秆破碎率的关系。

由图5d可知,当滚筒转速为800 r/min,喂入次数超过5次时,茎秆破碎率较高且喂入次数持续增加时茎秆的破碎率变化不大,故正交试验中滚筒转速选取为500 、600 和700 r/min,喂入次数选择为2、3、4次。各因素的取值水平及编码如表1所示。

3.3.2 正交试验结果

以油菜茎秆破碎率为评价指标,试验结果如表2所示。

表1 因素水平编码表

表2 试验结果

注:、、、分别为齿型、茎秆长度、喂入次数、滚筒转速的水平值。

Note:、、、are the levels of tooth profile, stem length, feeding times, drum speed, respectively.

试验完成后采用Minitab软件对得到的试验结果展开二次多项式回归分析,取得回归模型,确定各个因素的影响显著性,并分析油菜茎秆的破碎机理。方差分析表见表3所示。

由表3可知,模型中回归项的值均小于0.01,对回归模型影响极为显著,××项的值均小于0.05,对回归模型影响显著。油菜茎秆破碎率对应的响应面模型中的值小于0.01,表明该回归模型总体上是有效的,且失拟项中的值为0.364大于0.05,表明回归方程的拟合度很好,模型不存在失拟现象。去除回归模型中不显著的回归项后得到新的回归模型为

= 0.447 3 - 0.100 0+ 0.237 0+ 0.092 6

+ 0.155 6- 0.070 8×+ 0.070 8×(5)

由式(5)可知,喂入次数与齿型、茎秆长度、滚筒转速并无交互作用,且针对3种齿型,无论选取何种齿型,茎秆长度、滚筒转速取值越小茎秆破碎率越小,故喂入次数为2次、齿型为平面钉齿、茎秆长度100 mm、滚筒转速为500 r/min时茎秆破碎率最低。

通过回归方程各因素回归系数的大小对比可知,各因素在所选范围内对茎秆破碎率影响程度由大到小依次为、、、。

表3 正交试验方差分析

注:*表示影响显著;**表示影响极显著。

Note:* means that the impact is significant; * * means that the impact is extremely significant.

4 讨 论

1)油菜在实际脱粒过程中,由于脱粒元件与油菜茎秆发生碰撞时,茎秆的长度、钉齿与茎秆的碰撞姿态、钉齿与茎秆的碰撞次数等诸多因素的不确定性,本文只针对3种不同长度茎秆、油菜茎秆与钉齿水平姿态、以及重复8次喂入过程的碰撞进行研究,试验结果仅为脱粒滚筒结构和参数的优化提供参考。后续研究可考虑对实际脱粒过程中滚筒不同部位油菜茎秆的破碎情况进行分析,在保证脱净率的情况下,对脱粒滚筒的结构和参数进行优化,以降低油菜茎秆的破碎率,实现低损高效的油菜脱粒。

2)为了探索钉齿与茎秆发生碰撞后茎秆的受力及破碎情况,本文选取试验材料为‘华油杂62号’甘蓝型油菜,对茎秆的受力及各因素条件下茎秆的破碎率进行了研究。对于不同的油菜品种,油菜主枝和侧枝的生长情况及物理特性不尽相同,所测受力及各因素条件下的破碎率可能略有差异;而现有的油菜联合收获机的结构和运行参数大体相同,各因素对茎秆破碎率的影响趋势不会有太大变化,后续研究可针对钉齿与不同品种油菜的碰撞受力情况进行分析,并采用CT断层扫描对碰撞后未破碎的油菜茎秆内部的损伤情况进行更深入的研究。

5 结 论

1)利用感压胶片对钉齿与茎秆的碰撞力进行了测量并对茎秆与钉齿的碰撞形式进行了研究。研究表明:钉齿与茎秆的碰撞过程为高速瞬时多点碰撞,钉齿与油菜茎秆的碰撞过程89%为多次碰撞,发生1次碰撞的仅占11%,碰撞接触面呈现月牙状,所受平均压强为0.375 MPa。瞬时多次碰撞过程中碰撞力随碰撞次数呈减小趋势,单次平均碰撞力为13.25 N,1次喂入的茎秆不易破碎。

2)通过将油菜茎秆重复喂入碰撞破碎试验台的方法等效茎秆在脱粒过程中的多次碰撞情况,重复8次喂入后油菜主茎秆上、中、下各部分破碎率分别为84.4%、91.1%、97.8%,油菜侧枝破碎率为42.2%,主茎秆的破碎率远大于侧枝。

3)油菜茎秆各影响因素试验研究表明,茎秆破碎率与茎秆长度、喂入次数、茎秆含水率呈正相关,齿型对茎秆破碎率的影响由大到小分别为刀面钉齿、柱面钉齿、平面钉齿;正交试验表明,在所选取的因素范围内,各因素对茎秆破碎率影响程度由大到小依次为茎秆长度、滚筒转速、齿型、喂入次数。

4)减少油菜主茎秆的喂入、油菜茎秆脱前切段、减少茎秆打击次数如缩小滚筒的长度、选择合适的钉齿以及确定合适的收获期都可以降低脱粒过程中物料的破碎。

[1]胡英,顾建疆,郭健. 油菜机械化生产影响因素及收获方式研究[J]. 农机化研究,2020,42(11):179-182. Hu Ying, Gu Jianjiang, Guo Jian. Study on the important factors affecting the mechanized production of rape and its harvesting methods[J]. Journal of Agricultural Mechanization Research, 2020, 42(11): 179-182. (in Chinese with English abstract)

[2]董海龙,张克平,张鹏,等. 旱寒区油菜收获技术研究现状及展望[J]. 中国农机化学报,2018,39(12):25-29. Dong Hailong, Zhang Keping, Zhang Peng, et al. Research status and prospect of rapeseed harvesting technology in cold and drought region[J]. Journal of Chinese Agricultural Mechanization, 2018, 39(12): 25-29. (in Chinese with English abstract)

[3]汤庆,吴崇友,王刚,等. 油菜联合收获脱粒损失试验研究[J]. 农机化研究,2019,41(6):205-208. Tang Qing, Wu Chongyou, Wang Gang, et al. Test and analysis on air attenuation & diffusion law of air-assisted spraying[J]. Journal of Agricultural Mechanization Research, 2019, 41(6): 205-208. (in Chinese with English abstract)

[4]宗望远,黄鹏,李海同,等. 完熟期油菜的脱粒特性与分析[J]. 华中农业大学学报,2013,32(2):128-133. Zong Wangyuan, Huang Peng, Li Haitong, et al. Threshing characteristics and analysis of full ripeness period rape[J]. Journal of Huazhong Agricultural University, 2013, 32(2): 128-133. (in Chinese with English abstract)

[5]张敏,吴崇友,卢晏,等. 油菜分段收获脱粒分离功率消耗试验研究[J]. 中国农业大学学报,2010,15(4):120-123. Zhang Min, Wu Chongyou, Lu Yan, et al. Experimental study of power consumption on threshing and separating of canola indirect harvest[J]. Journal of China Agricultural University, 2010, 15(4): 120-123. (in Chinese with English abstract)

[6]吴崇友,丁为民,石磊,等. 油菜分段收获捡拾脱粒机捡拾损失响应面分析[J]. 农业机械学报,2011,42(8):89-93. Wu Chongyou, Ding Weimin, Shi Lei, et al. Response surface analysis of pickup losses in Two-stage harvesting for rapeseed[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(8): 89-93. (in Chinese with English abstract)

[7]吴崇友,肖圣元,金梅. 油菜联合收获与分段收获效果比较[J]. 农业工程学报,2014,30(17):10-16. Wu Chongyou, Xiao Shengyuan, Jin Mei. Comparation on rape combine harvesting and two-stage harvesting[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2014, 30(17): 10-16. (in Chinese with English abstract)

[8]刘德军,赵秀荣,高连兴,等. 不同收获方式含水率对油菜收获物流损失的影响[J]. 农业工程学报,2011,27(10):339-342. Liu Dejun, Zhao Xiurong, Gao Lianxing, et al. Effect of moisture content on rape harvest logistics losses under different harvest methods[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(10): 339-342. (in Chinese with English abstract)

[9]宗望远,廖庆喜,陈立,等. 完熟期油菜果荚不同脱粒方式的脱粒效果[J]. 农业工程学报,2012,28(9):29-34. Zong Wangyuan, Liao Qingxi, Chen Li, et al. Threshing effect of ripe rape by different methods[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2012, 28(9): 29-34. (in Chinese with English abstract)

[10]宗望远,赵颖彪,冯军,等. 一种油菜收获机梳脱式割台: CN205694322U[P]. 2016-11-23.

[11]唐胜平,宗望远,黄小毛,等. 凸轮滑道式油菜梳脱滚筒设计与试验[J]. 江西农业大学学报,2018,40(4):875-883. Tang Shengping, Zong Wangyuan, Huang Xiaomao, et al. Designing and experiment of rapeseed striping rotor with slide track cam[J]. Acta Agriculturae Universitatis Jiangxiensis, 2018, 40(4): 875-883. (in Chinese with English abstract)

[12]李耀明,孙韬,徐立章. 油菜多滚筒脱粒分离装置的性能试验与分析[J]. 农业工程学报,2013,29(8):36-43. Li Yaoming, Sun Tao, Xu Lizhang. Performance test and analysis of rape multi cylinder threshing and separating device[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2013, 29(8): 36-43. (in Chinese with English abstract)

[13]王金双,熊永森,徐中伟,等. 纵轴流联合收获机关键部件改进设计与试验[J]. 农业工程学报,2017,33(10):25-31. Wang Jinshuang, Xiong Yongsen, Xu Zhongwei, et al. Improved design and test of key components for longitudinal axial flow combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 25-31. (in Chinese with English abstract)

[14]谢方平,罗锡文,卢向阳,等. 柔性杆齿滚筒脱粒机理[J]. 农业工程学报,2009,25(8):110-114. Xie Fangping, Luo Xiwen, Lu Xiangyang, et al. Threshing principle of flexible pole-teeth roller for paddy rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(8): 110-114. (in Chinese with English abstract)

[15]黄鹏,廖庆喜,宗望远,等. 油菜联合收获机不同脱粒元件对脱离性能的影响试验[J]. 农业机械学报,2013,44(S2):47-51. Huang Peng, Liao Qingxi, Zong Wangyuan, et al. Effect of different threshing elements on threshing and separating performance for rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 47-51. (in Chinese with English abstract)

[16]李耀明,李洪昌,徐立章,等. 短纹杆-板齿式轴流脱粒分离装置性能试验[J]. 农业机械学报,2009,40(7):88-92. Li Yaoming, Li Hongchang, Xu Lizhang, et al. Performance test of short-rasp-bar of axial flow threshing and separating unit[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(7): 88-92. (in Chinese with English abstract)

[17]廖庆喜,徐阳,袁佳诚,等. 油菜联合收获机切抛组合式纵轴流脱离装置设计与试验[J]. 农业机械学报,2019,50(7):140-150. Liao Qingxi, Xu Yang, Yuan Jiacheng, et al. Design and experiment on combined cutting and throwing longitudinal axial flow threshing and separating device of rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(7): 140-150. (in Chinese with English abstract)

[18]李海同,万星宇,王华,等. 油菜联合收获机集成式纵轴流脱离装置设计与试验[J]. 农业机械学报,2017,48(5):113-121. Li Haitong, Wan Xingyu, Wang Hua, et al. Design and experiment on integrated longitudinal axial flow threshing and separating device of rape combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 113-121. (in Chinese with English abstract)

[19]廖庆喜,袁佳诚,廖宜涛,等. 切脱组合式纵轴流脱粒分离装置:CN110073821A[P]. 2019-08-02.

[20]王刚,关卓怀,沐森林,等. 油菜联合收获机种子籽粒脱粒装置结构及运行参数优化[J]. 农业工程学报,2017,33(24):52-57. Wang Gang, Guan Zhuohuai, Mu Senlin, et al. Optimization of operating parameter and structure for seed thresher device for rape combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2017, 33(24): 52-57. (in Chinese with English abstract)

[21]李杰,阎楚良,杨方飞. 纵向轴流脱粒装置的理论模型与仿真[J]. 江苏大学学报:自然科学版,2006,27(4):299-302. Li Jie, Yan Chuliang, Yang Fangfei. Theoretical model and simulation of threshing of axial unit with axial feeding[J]. Journal of Jiangsu University: Natural Science Edition, 2006,27 (4): 299-302. (in Chinese with English abstract)

[22]徐立章,李耀明,王显仁. 谷物脱粒损伤的研究进展分析[J]. 农业工程学报,2009,25(1):303-307. Xu Lizhang, Li Yaoming, Wang Xianren. Research development of grain damage during threshing[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(1): 303-307. (in Chinese with English abstract)

[23]宗望远,廖庆喜,黄鹏,等. 组合式油菜脱粒装置设计与物料运动轨迹分析[J]. 农业机械学报,2013,44(S2):41-46. Zong Wangyuan, Liao Qingxi, Huang Peng, et al. Design of Combined Rape Threshing Device and Analysis of Rape Cane Movement Trail[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 41-46. (in Chinese with English abstract)

[24]冯哲,吴杰. 基于感压胶片测量技术的苹果静压接触应力及损伤分析[J]. 食品与机械,2015(5):186-189. Feng Zhe, Wu Jie. Study on contact pressure and mechanical damage of apple under compression using pressure-sensitive film[J]. Food & Machinery, 2015(5): 186-189. (in Chinese with English abstract)

[25]吴杰,李凡,葛云,等. 香梨静压接触应力测量及损伤预测[J]. 农业工程学报,2013,29(6):261-266. Wu Jie, Li Fan, Ge Yun, et al. Measurement of contact pressure of Korla pear under compression and bruising predication using finite element analysis[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2013, 29(6): 261-266. (in Chinese with English abstract)

[26]吴杰,郭康权,葛云,等. 香梨果实跌落碰撞时的接触应力分布特性[J]. 农业工程学报,2012,28(1):250-254. Wu Jie, Guo Kangquan, Ge Yun, et al. Contact pressure distribution characteristics of Korla pear fruit at moment of drop impact[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(1): 250-254. (in Chinese with English abstract)

[27]邵卓平. 植物材料(木、竹)断裂力学[M]. 科学出版社,2012.

Experimental study on impact crushing of rapeseed stalks during threshing of oilseed rape

Zhan Guangchao1, Ma Lina1,2, Huang Xiaomao1,2, Zong Wangyuan1,2※, Tian Wei1, Lin Zixin1

(1.,,430070; 2.,,430070,)

Excessive breakage of stalk in the process of rape threshing has become the main reason for the entrainment loss and the increase of the whole power consumption. Taking the harvest rape stalks as the research object, this study aims to investigate the collision and crushing behavior between threshing nail tooth and rape stem, further to clarify the breakage mechanism of rape stems caused by the collision of threshing spike tooth on a self-made collision test-bed. A prescale film was used to measure the impact force between the rape stalks and spike tooth, according to the force and trajectory. A single factor and an orthogonal experiments were carried out, where the breakage rate of rape stalk as the index, and the length of rape stalk, feeding times, rotational speed of cylinder, and type of spike tooth as factors. An attempt was made to explore the collision form and collision force between the threshing nail tooth and the stem of rapeseed, thereby to figure out the main factors affecting the breakage rate of stalk. The results were as follows: The collision process between single spike tooth and rape stalk was a multiple high-speed instantaneous collision, where 89% of the collisions were multiple collisions, and only 11% had one collision, particularly that the collision times were strongly related to the position of impact point on the spike tooth. In the process of instantaneous multiple collisions, the collision force decreased with the number of collisions. In the case of test conditions, the single impact force was 13.25 N, which was less than the yield limit of radial compression in a rape stalk. The stalk collided only once cannot be broken. The breakage rate of stalk was positively related to the stalk length, feeding times, and rotational speed of cylinder. In three kinds of nail tooth, cutter surface, cylinder, and plane, there was the greatest influence of nail teeth formed on the cutter face on the stem breakage rate, whereas, there was the least influence of plane nail teeth on the stem breakage rate. In the experimental conditions, the crushing rates of the upper, middle and lower parts for the main stem were 84.4%, 91.1%, and 97.8%, respectively, after feeding the rape stem into the collision test-bed for 8 times, and the fragmentation rate for the lateral branches of the rape was 42.2%, indicating that the broken rate of main stem was much higher than that of lateral branch. The orthogonal test showed that, there was the greatest effect of the length of rape stalk on the breakage rate, followed by the rotational speed of cylinder, and the type of spike tooth, whereas, the effect of feeding times was the smallest within the scope of the selected parameters, where the stalk length was 100 mm, the roller speed was 500 r/min, the feeding times were 2 times, and the tooth shape was flat nail teeth, as well as the breakage rate of rape stalk was the lowest. The finding can provide a sound basis for the optimal design of rape threshing device.

experiment; crushing rate; rape stalk; collision; pressure sensitive paper; threshing

詹广超,马丽娜,黄小毛,等. 油菜脱粒过程中茎秆碰撞破碎的试验研究[J]. 农业工程学报,2020,36(24):11-18.doi:10.11975/j.issn.1002-6819.2020.24.002 http://www.tcsae.org

Zhan Guangchao, Ma Lina, Huang Xiaomao, et al. Experimental study on impact crushing of rapeseed stalks during threshing of oilseed rape[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(24): 11-18. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.24.002 http://www.tcsae.org

2020-08-21

2020-12-01

国家自然科学基金(31671592)

詹广超,博士生,主要从事现代农业装备设计与测控研究。Email:zgc920701@163.com

宗望远,教授,博士生导师,主要从事现代农业装备设计与测控研究。Email:zwy@ mail.hzau.edu.cn

10.11975/j.issn.1002-6819.2020.24.002

S23-01

A

1002-6819(2020)-24-0011-08