紫晟煤业2-1012 软弱顶板巷道支护参数优化研究

任 文 奎

(山西焦煤集团霍州煤电集团安全监察局,山西 霍州 031400)

1 工程概况

紫晟煤业2-101 工作面地表位于北益昌村南部,地表以丘陵耕地为主,无建筑物主要开采2#煤,煤层平均厚度为 3.65m,为近水平煤层。2-1012 回风巷所处层位为二叠系下统山西组,2#煤层顶板为软弱破碎顶板,主要为砂质泥岩、局部炭质泥岩伪顶,其特征是:深灰色,泥质结构,薄层状构造,有星散状白云母及黄铁矿;2#煤层底板主要为砂质泥岩,其特征是:灰、深灰色,泥质结构,薄层状构造,有黄铁矿星散。紫晟煤业2-1012 回风顺槽的断面形状为矩形,断面尺寸3800×2800mm,支护方式为锚杆+锚索。巷道顶板锚索间距2100mm,排拒2100mm,即顶板每排布置两根锚索,锚索的直径为18mm,长度7000mm,并且每根锚索配4 卷2550 锚固剂。锚杆的间距为800mm,排拒为800mm,即顶板每排布置4 根锚杆,两侧巷帮分别布置2 根锚杆,锚杆的直径为20mm,长度2400mm,并且每根锚杆配2 卷2550 锚固剂。矿方应用上述支护方案后,回采过程中巷道局部出现鼓出、破碎的现象,围岩变形严重,影响到了巷道的正常使用。

2 2-1012 巷道原支护体系破坏特征

2.1 2-1012 巷道围岩松动圈实测

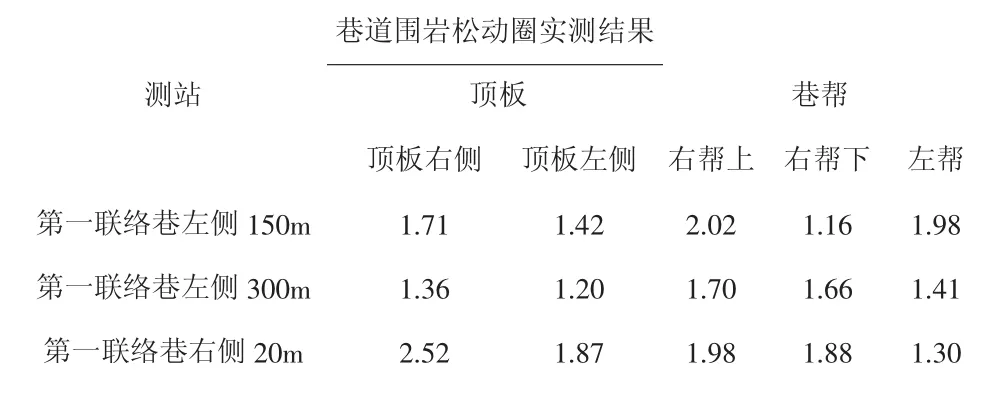

为了了解巷道的主要破坏范围及需要支护的主要对象,并进一步判断当前巷道支护的有效程度,矿方在回风顺槽内距第一联络巷左侧150m、300m 处,右侧20m 处的3 个断面进行实测,每个断面顶板布置2 个5m 深的测孔,两侧巷帮布置3 个3m 深的测孔,进行松动圈测试。观测结果见表1。

表1 2-1012 巷道围岩松动圈实测结果

从2-1012 巷道围岩松动圈实测结果可以发现:在回风顺槽内所测断面的松动圈平均厚度约1.7m,为大松动圈的软岩巷道。由于松动圈厚度超过1.5m,表明原先的支护方式不足以保证巷道围岩的稳定,因此需要进行支护优化,以保证巷道的长期稳定。

2.2 2-1012 巷道顶板离层量监测

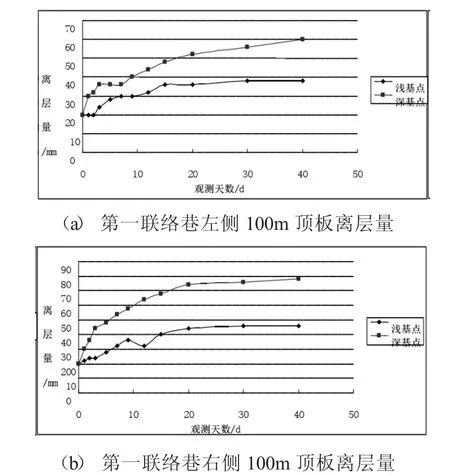

为了了解原支护体系下2-1012 巷道顶板的离层情况,在回风顺槽内距第一联络巷左侧100m、距第一联络巷右侧100m 处的两个断面内从巷道开挖初期进行为期40 天的顶板离层的监测作业。本次选用GUD500 型顶板离层仪进行巷道顶板离层量的监测作业,该离层仪操作简单、读数方便并且技术较为先进。两个断面的顶板离层量监测结果如图1 所示。

图1 2-1012 巷道顶板离层量监测结果

通过观察巷道顶板离层量的监测结果可以发现:距第一联络巷右侧100m 处的断面顶板深基点和浅基点的离层量分别为78mm 和46mm;距第一联络巷左侧100m 处的断面顶板深基点和浅基点的离层量分别为59mm 和38mm。2-1012 回风顺槽内距第一联络巷左侧100m、距第一联络巷右侧100m 处的两个断面深基点的顶板离层量都比较大,浅基点的离层量相对较小;从巷道顶板离层量的变化趋势来看,由于巷道开挖初期,围岩应力得到释放,因此顶板浅基点会出现部分膨胀及离层的现象,但是不会对深基点造成影响,后期随着围岩应力的释放,顶板离层量趋于稳定。综上,巷道开挖后必须及时进行支护作业,从而限制巷道开挖围岩应力释放造成的围岩膨胀及离层的现象。

3 巷道支护优化方案

3.1 支护方案优化设计

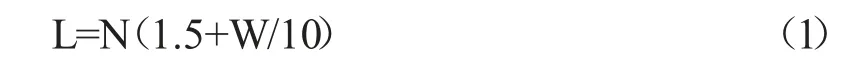

由于2-1012 巷道的松动圈范围远大于上覆岩层的离层量,所以巷道产生变形的主要原因是由于软弱顶板不能承受足够的水平应力,从而导致顶板发生剪切破坏,锚索断裂失效,所以对原支护方案的优化设计应建立在最大水平应力理论的基础上进行优化,具体经验公式如下[1~2]:

锚杆长度:

式中:L 为锚杆长度;W 为巷道宽度;N 为巷道围岩的影响系数。

间排距:

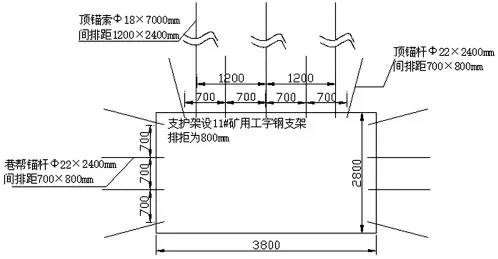

根据2-1012 巷道实际现场情况及矿方现有材料,通过计算得出的优化后的支护方案如下:锚杆的间距调整为700mm,排拒仍为800mm,即巷道顶板调整为每排布置5 根锚杆,巷帮两侧每排分别布置4 根锚杆,锚杆的直径为22mm,长度2400mm,并且每根锚杆配3 卷2550 锚固剂;并且4 根巷帮锚杆中靠近顶板和底板的两根锚杆要求在装设时分别向上、向下倾斜15°,并且安装锚索、锚杆时要求其预紧力不低于110kN;为了保证优化后的支护效果,在上述基础上在巷道内架设排拒为800mm 的11#矿用工字钢支架。优化后的支护示意图如图2 所示。

图2 2-1012 巷道优化后支护示意图

3.2 2-1012 巷道支护效果数值模拟

以紫晟煤业2-1012 巷道为研究对象,根据2-1012 巷道围岩物理力学参数,同时借鉴类似工况经验[3~4],通过Flac3D软件,采用摩尔- 库伦本构模型建立紫晟煤业2-1012 巷道支护模型,结合现场实测结果,模型X 方向施加水平应力17.10MPa,模型Y方向施加水平应力11.3MPa,模型垂直方向施加垂直应力8.30MPa,对模型边界施加位移约束条件,模拟过程中不平衡力<1.0×10-5N 时终止计算。所建模型尺寸为30×30×5m。

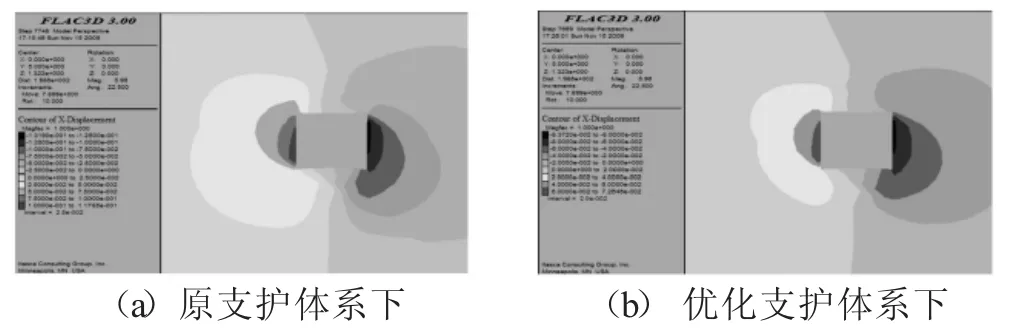

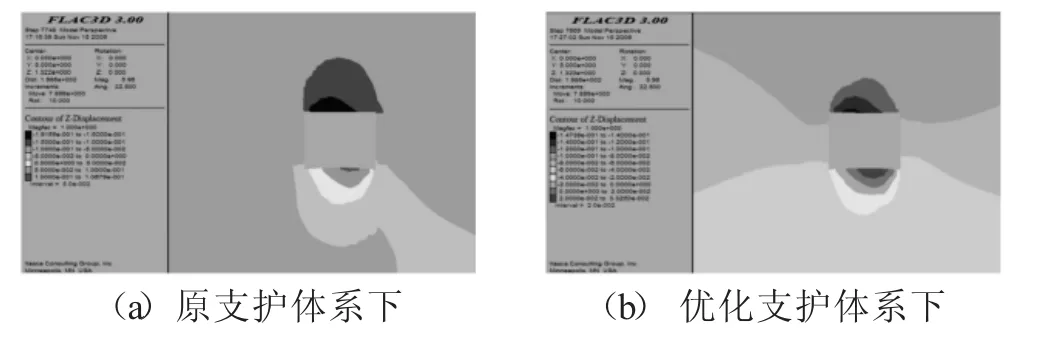

建立模型分别在原支护体系下和优化支护体系下进行模拟研究其支护效果,图3 所示为原支护体系下和优化支护体系下巷道围岩水平位移分布云图,图4 所示为原支护体系下和优化支护体系下巷道围岩垂直位移分布云图。

图3 不同支护体系下巷道围岩水平位移分布云图

图4 不同支护体系下巷道围岩垂直位移分布云图

通过观察图3(a)及图4(a)围岩位移云图可以发现,在原支护体系下,巷道两帮移近量约为240.8mm,巷道顶底板移近量约为278.3mm,巷道围岩变形量较大,影响到了巷道的通风及行人的要求;观察图3(b)及图4(b)应用优化后的支护体系下的围岩位移云图可以发现,巷道两帮移近量约为133mm,巷道顶底板移近量约为150mm,巷道围岩位移量控制在允许范围内,能够满足巷道的通风及行人的要求,巷道巷帮移近量和顶底板移近量较原支护体系下的移近量分别下降了46%和44.8%。因此锚杆+锚索+工字钢的联合支护方案优化合理,可以作为2-1012 巷道的支护方案。

3.3 现场应用及效果

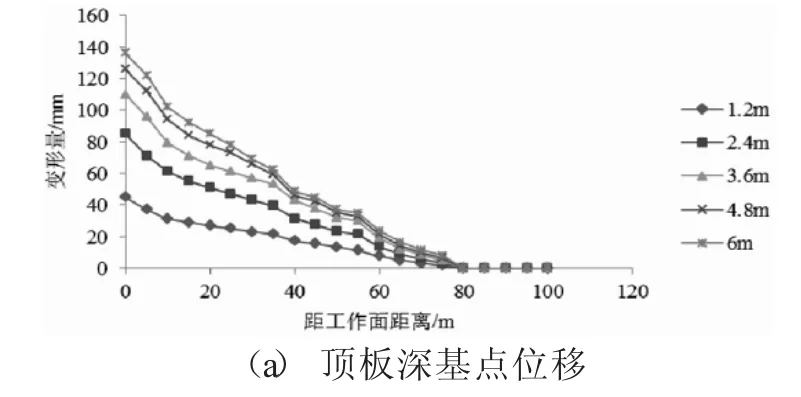

得出上述优化后的支护方案后,矿方在回风顺槽内距第一联络巷右侧20m~100m 范围内进行优化后支护参数的工业性实验,为了验证支护是否有效,通过在距巷道表面不同距离处安装多点位移计来监测回采过程中巷道围岩深部的位移量进行验证。2-1012 巷道在回采过程中的围岩深部位移变化数据如图5 所示。

图5 回踩过程中巷道围岩深部位移

由图5(a)可发现,顶板覆岩距顶板0~6m 范围内的最大变形量为138mm,即顶板下沉总量138mm,0~1.2m 范围内、1.2~2.4m 范围内、2.4~3.6m 范围内、3.6~4.8m 范围内、4.8~6m 范围内的相对变形量分别为45mm、40mm、25mm、15mm、10mm。观察数据发现顶板3.6~4.8m 和4.8~6m 范围内的围岩变形量相近,这一数据表明顶板上方约3.6~6m 的围岩处于弹塑性过渡阶段或者处于弹性稳定状态。0~2.4m 范围内的相对变形量为85mm,约占顶板全部下沉量的60%,是主要下沉部分;由图5(b)可发现,实体煤一侧0~5m 范围内的最大变形量为135mm,即靠近实体煤一侧巷帮近进量135mm,0~1m 范围内的相对变形量为43mm,1~2m 范围内的相对变形量为40mm,2~3m范围内的相对变形量为20mm,3~4m 范围内的相对变形量为15mm,4~5m 范围内的相对变形量为15mm。观察数据发现实体煤一侧巷帮3~5m 范围内的相对变形量相对于0~2m 范围内的相对变形量较小,说明距巷帮2m 范围内的煤体发生了整体位移,而3~5m 范围内的煤体处于弹塑性过渡阶段或者处于弹性稳定状态;由图5(c)可发现,靠近工作面巷帮0~2.5m 范围内的最大变形量为210mm,即靠近靠近工作面巷帮近进量210mm,0~0.5m 范围内、0.5~1m范围内、1~1.5m 范围内、1.5~2m 范围内、2~2.5m 范围内的相对变形量分别为52mm、47mm、45mm、44mm、23mm。观察数据发现靠近工作面巷帮2~2.5m 范围内的相对变形量相对于0~2m 范围内的相对变形量较小,说明距巷帮2m 范围内的煤体发生了整体位移。

综上,在应用优化后的支护方案后,巷道两帮及顶底板的变形均控制在允许范围内,能够满足巷道通风及行人的要求,虽然靠近工作面侧的巷帮深基点变形较大,但是整体性良好,因此2-1012 巷道支护合理,在回采过程中能够保证巷道正常安全的使用。

4 结 论

紫晟煤业2-1012 巷道顶板为软弱顶板,通过现场实测发现巷道产生变形的主要原因是由于软弱顶板不能承受足够的水平应力,从而导致顶板发生剪切破坏,锚索断裂失效,所以在最大水平应力理论的基础上进行优化,得到锚杆+锚索+工字钢的联合支护。经过数值模拟及现场应用实测发现该支护体系能够保证2-101 工作面回采过程中巷道正常安全的使用。