变齿厚齿轮的参数化建模与运动仿真

付建军

(杨凌职业技术学院 机电工程学院,陕西 杨凌 712100)

变齿厚齿轮是一种新型齿轮,凭借着良好的承载能力与较长的使用寿命已在工业机器人、车辆变速箱等领域得到应用[1]。变齿厚齿轮的几何结构比较特殊,目前针对于变齿厚齿轮开展的研究较少,本文从变齿厚齿轮的构造特征着手进行分析,建立变齿厚齿轮副的三维数字化模型,并对其进行啮合过程的运动仿真,旨在为拓展变齿厚齿轮的工程应用提供一定的技术依据与基础数据。

1 变齿厚齿轮的结构分析

变齿厚齿轮的轮齿整体形态呈现一定的锥角,与插齿刀的结构类似。将轮齿向垂直于轴线的平面上进行投影,如图1所示,两个端面齿廓线没有平均分割分度圆,与标准圆柱齿轮相比,其齿厚和齿槽宽发生了变化[2],说明两个端面齿廓具有一定的变位量,且变位系数一个为正、一个为负,根据轮齿的投影图结合WILLIS 基本啮合定理可以得到推断,变齿厚齿轮垂直于轴线方向的每一个截面上齿廓形状各不相同,其变位系数呈不断变化的趋势。

图1 轮齿的齿廓

进行变齿厚齿轮三维数字化设计中的关键问题是确定两个端面上左右齿廓线的相对位置关系,假设端面1的齿廓线与分度圆的交点为A、B,端面2的齿廓线与分度圆的交点为C、D,两个端面的齿廓线关于、的等角平分线对称[3],可以求得AB的弧长S1、的角度θ1为:

式中,X1—变位系数;ALPHA—压力角;M—模数;D—分度圆直径;Z—齿数。

根据渐开线方程得到一条齿廓线,根据(式2)的计算结果绘制的等角平分线,以其作为对称中心将齿廓线进行镜像,拾取齿根圆、齿顶圆、左右齿廓线,并进行齿廓线与齿根圆之间的倒圆角操作,就可以得到端面1轮齿的齿廓形状。对于端面2的齿廓,采用同样的方法求CD的弧长S2、的角度θ2,在计算结果的基础上进行一系列的细节特征创建,就能形成完整的轮齿形状。得到了两个端面齿廓后,在三维设计软件CREO中就可以利用混合命令去创建轮齿的实体特征。

2 三维数字化模型的创建

2.1 驱动参数的设置与关系式的建立

根据上述结构分析,在CREO三维设计平台上设定模数M、齿数Z、压力角ALPHA、齿顶高系数HA、顶隙系数C、两个端面的变位系数X1、X2、齿宽B作为驱动参数[4],依据驱动参数创建关系式,得到分度圆、基圆、齿顶圆、齿根圆的图像,为齿形轮廓的生成打下基础。主要的关系式如下所示:

2.2 端面齿廓的形成

根据渐开线的形成原理,在笛卡尔坐标系下通过方程生成渐开线,方程如下所示:

式中:ANG—角度变量;t—系统变量,变化范围是0~1;R—分度圆半径;D—分度圆直径;S—弧长;Xc、Yc—中间变量;X、Y、Z—渐开线的坐标。

渐开线绘制完成后,做出其与分度圆的交点,通过交点与原点建立基准面,根据式(2)计算角度θ1,将基准面绕原点旋转θ1//2后形成镜像面,对渐开线进行镜像操作。对渐开线做切线,直到与齿根圆相交,对切线与齿根圆中间进行倒角,倒角角度如式(9)所示,拾取齿顶圆、齿根圆、左右渐开线、左右齿根过渡曲线构成的封闭区域,形成端面1齿廓,如图2所示。端面2齿廓的作图步骤与此完全相同,需要注意的是镜像面是将基准面旋转θ2/2后生成的。

图2 端面齿廓

2.3 齿轮的生成

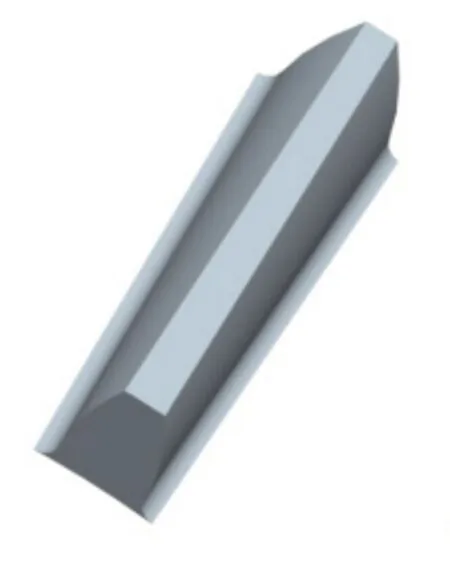

两个端面齿廓的轴向距离为B,对两个端面齿廓采用混合操作,建立齿廓的混合实体,即形成了轮齿的三维结构模型,如图3所示。将轮齿进行圆周阵列,阵列的角度为360/Z、个数为Z,在阵列实体的基础上进行开中心孔、创建键槽等操作,就可得到变齿厚齿轮的实体模型,如图4所示,该模型的模数M为3mm、齿数Z为30、压力角ALPHA为20°、齿宽为30mm、齿顶高系数HA为1、顶隙系数C为0.25、端面1齿廓变位系数X1为-0.3、端面2齿廓变位系数X2为0.4,修改驱动参数值,三维模型会随之发生改变。

图3 轮齿的三维结构

图4 变齿厚齿轮实体模型

3 运动仿真分析

为了验证变齿厚齿轮的设计是否合理,同时检验轮齿的啮合状态,调用图4所示的齿轮两次进行装配,计算可得主动轮与从动轮的中心距为90mm,在装配文件中创建两根距离为90mm的基准轴,将主动轮与从动轮的轴向分别于两根基准轴对齐,并对主动轮的端面1与从动轮的端面2施加对齐约束,并调整两齿轮的位置达到轮齿刚好啮合的状态,生成装配文件后另保存为.x_t的格式导入ADAMS,对变齿厚齿轮进行运动仿真。

分别以两个齿轮的轴线作为中心建立旋转副,并对主动轮的旋转副施加驱动,定义驱动的类型为恒定,角速度设置为3600deg/sec,同时为了模拟齿轮传动时的负载,在从动轮上施加转矩-200N-mm。在传动的过程当中,轮齿是逐一进入啮合,又逐渐脱离啮合,因此在两个齿轮上设置3D接触[5],建立的运动仿真模型如图5所示。因为3D接触是一个典型的非线性问题,计算工作量较大,从计算机的工作负荷来考虑,定义解算方案为仿真时间1s、运算步数500。

图5 变齿厚齿轮副的运动仿真模型

求解完成后,输出主动轮与从动轮的角速度,如图6所示,可以看到,从动轮的角速度虽然有波动,但是整体上与主动轮的速度保持一致,这与理论是相符的,造成角速度波动的原因主要是由于传动过程中的轮齿之间的接触产生振动造成的,且从仿真动画可以直观看到轮齿的共轭啮合过程稳定,没有出现干涉现象,证明变齿厚齿轮的参数化建模方法是正确的。

图6 动轮的角速度波动图

4 结束语

分析变位齿轮左右齿廓线与分度圆交点之间的位置关系,采用参数化建模的思想创建变齿厚齿轮,将虚拟装配后形成的变齿厚齿轮副进行运动学仿真,仿真结果与实际变齿厚齿轮副的啮合情况相符,证明了参数化建模方法的正确性,该方法可以实现变齿厚齿轮的系列化、变异化的高效设计。