脱醇型单组分RTV 高强度低介电常数有机硅胶粘剂的研究

李双志,孙 禹,2*,李 岳,孔宪志,2,孙东洲,2,吕 虎,于国良

(1.黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨 150040;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150020)

前言

脱醇型单组分室温硫化(RTV-1)有机硅胶粘剂主要由基础聚合物、交联剂、填料、催化剂等组成,以其优异的环保性能、对基材无腐蚀性、无臭味、在苛刻环境中能保持良好的物理性能及电性能等特点,广泛应用于电子等重要行业[1~2]。由于电子行业需要较低的介电常数和流动性要求,使得补强效果较好的金属氧化物和普通的气相法二氧化硅无法用于胶粘剂组分中,胶粘剂强度2MPa 左右,无法满足强度要求高的领域。本文采用封端的含羟基聚硅氧烷为主体材料,加入改性的气相法二氧化硅和改性甲基MQ 树脂做补强填料制成了脱醇型单组分室温硫化(RTV-1)有机硅胶粘剂。胶粘剂在保持较低的介电常数下强度有显著提高,可广泛用于低介电常数、高强度的电子行业和高技术领域的粘接。

1 实验部分

1.1 主要原料

表1 实验原料及规格Table 1 The raw materials and specifications

1.2 实验仪器

傅里叶红外光谱分析仪(FT-IR):扫描范围4000~500cm-1;热失重分析仪(TG),在空气环境下进行测试,测试温度的升温速率为20℃/min,温度范围:20~800℃;安捷伦射频矢量网络分析仪,介电常数测试;欧贝特试验设备有限公司的万能拉力机,测试机械力学强度(拉伸强度、断裂伸长率);邵尔A 型硬度测试根据GB/T531.1-2008 测定样品邵氏A 硬度;表干时间的测定方法可以参考GB/T13477.5-2002。

1.3 有机硅胶粘剂的制备

在三口烧瓶中加入107 硅橡胶,搅拌升温至60~80℃,加入乙烯基三甲氧基硅烷和催化剂,保温持续搅拌1~2h,然后升温至120℃并抽真空减压蒸馏,得到烷氧基封端聚二甲基硅氧烷;将制备好的硅胶作为基础聚合物,加入适量甲基三乙氧基硅烷、催化剂、补强填料、添加剂等搅拌,抽真空脱泡最终得到有机硅胶粘剂。

2 结果与讨论

2.1 基础聚合物的合成

2.1.1 封端剂的选择

以端羟基107 胶为基础聚合物制备单组分脱醇型RTV 有机硅胶粘剂,在制备过程中催化剂会先与107 胶的硅羟基发生反应,体系的黏度迅速发生剧烈增大或变成凝胶状态,通常称之为“黏度高峰”,采用烷氧基封端107 胶可避免胶料混合时产生的黏度高峰,使其不易形成凝胶状态,并可有效提高其储存期[3,4]。

烷氧基封端聚二甲基硅氧烷,在催化剂作用下发生取代反应。反应所需催化剂种类繁多,主要有碱金属氢氧化物、胺类化合物、含肟基的化合物、醋酸钾等。采用环己酮肟作催化剂时,得到的产物的纯度和透明度比较高。所以,本实验选择环己酮肟作为催化剂。

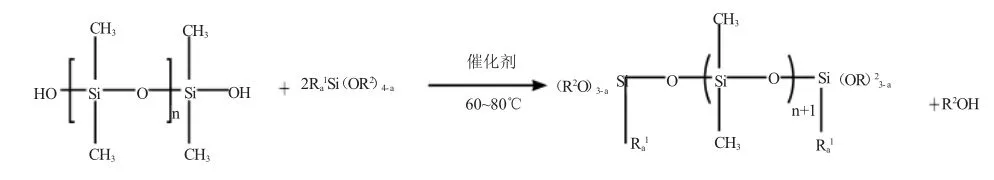

取代反应式:

图1 封端反应式Fig.1 The termination reaction equation

反应式中,a=0 或1,R1为甲基或乙烯基,R2为甲基或乙基。

表2 封端剂对胶粘剂的影响Table 2 The effect of termination agent on the adhesive

107 硅橡胶的端羟基被烷氧基取代后,存在的氢键就会消失,从而使分子间作用力减弱;因此封端反应越完全,黏度下降会越大,不会出现黏度高峰。由表2,综合来看,乙烯基三甲氧基硅烷的封端效果以及得到的性能较好。RTV-1 有机硅胶粘剂主要在湿气中发生交联固化,基础聚合物中的端烷氧基水解生成羟基,羟基再与交联剂进行缩合反应,从而实现交联固化生成弹性体。所以基础聚合物的端烷氧基的数量越多,水解活性越高,硅橡胶胶粘剂的硫化越快,固化效果越好。甲氧基的活性高于乙氧基,而且乙烯基的存在可以活化甲氧基。综合来看,采用以乙烯基三甲氧基为封端剂制备的聚合物时,RTV-1 有机硅胶粘剂具有良好的综合性能。

2.1.2 聚合物的表征

图2 烷氧基封端聚合物IR 谱图Fig.2 The IR spectra of alkoxy terminated polymers

107 硅橡胶的谱图在3300cm-1处为OH 的伸缩振动吸收峰,完成封端后该吸收峰消失,OH 被烷氧基取代;2840cm-1出现小峰,为烷氧基。此外,二者存在一些相似的光谱特征,在1100cm-1,Si—O—Si,C—O—Si 特征吸收峰发生重叠;在752cm-1为Si—C 吸收峰,以上的特征吸收峰表明羟基被烷氧基取代。

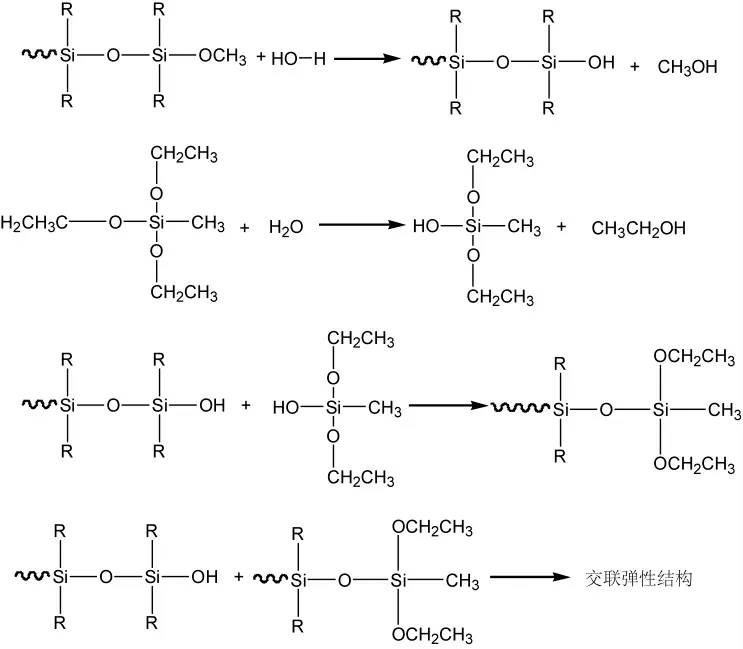

2.1.3 固化反应原理

脱醇型RTV-1 有机硅胶粘剂的制备:按比例将烷氧基封端聚二甲基硅氧烷基础聚合物、交联剂、补强填料、催化剂以及其它助剂加入到捏合机中,并抽真空搅拌脱泡,搅拌混匀后出料,一定湿度下室温固化。

以端烷氧基聚二有机基硅氧烷为基础聚合物,多官能硅氧烷为交联剂和补强填料在催化剂作用下,在室温条件下,与空气中的湿气接触,发生缩合反应,最终形成交联弹性体[5~6]。固化反应式如下:

图3 交联固化反应式Fig.3 The cross-linking curing reaction

2.2 各组分对胶粘剂的影响

2.2.1 催化体系对胶粘剂的影响

表3 催化体系对胶粘剂的影响Table 3 The effect of catalyst system on the adhesive

RTV 有机硅胶粘剂的催化剂种类很多,但主要分为两大类即锡类化合物和钛类化合物,本文选用了常用的二丁基二月桂酸锡、钛酸四丁酯及二丁基二月桂酸锡+钛酸四丁酯+辛酸亚锡配制的钛锡复合催化剂。钛类催化剂在促进固化时在表面容易结成薄膜,不易于内部固化,钛锡复合催化体系固化完全后颜色发黄。综合以上因素及表干时间、完全固化时间、操作时间综合考虑,选用二丁基二月桂酸锡为催化剂。

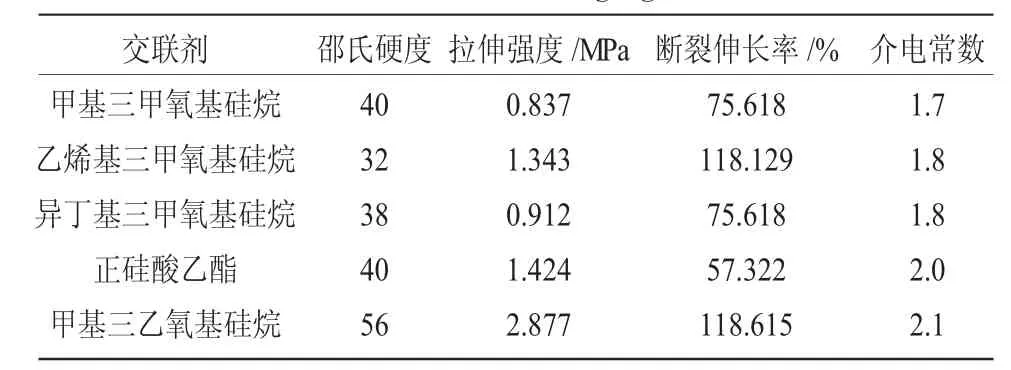

2.2.2 交联剂种类和用量对胶粘剂的影响

表4 交联剂对胶粘剂的影响Table 4 The effect of crosslinking agent on the adhesive

从表4 看到,甲基三乙氧基硅烷作为交联剂,硅羟基与甲基三乙氧基硅烷中的乙氧基进行缩聚反应,形成三维结构的弹性体,机械强度最大,而且介电常数低,为2 左右,综合性能良好。

胶粘剂强度与交联密度相关,适当增加交联剂用量可以提高胶粘剂强度。从图4、5 看到随着甲基三乙氧基硅烷用量增加,强度增大,添加量为30 份(以下份均为质量份)时拉伸强度达到最大值,继续增加用量,强度开始出现降低的趋势,且介电常数增加。

图4 交联剂用量-拉伸强度-断裂伸长率的关系图Fig.4 The relationship of dosage of crosslinking agent,tensile strength and elongation at break

图5 交联剂的量-介电常数关系图Fig.5 The relationship between the crosslinking agent amount and the permittivity

2.2.3 气相法二氧化硅填料表面处理对胶粘剂的影响

气相法二氧化硅常态下为白色无定形絮状半透明固体胶状纳米粒子(粒径小于100nm),比表面积大,主要用于有机硅胶粘剂的补强填料[7~8]。普通气相法二氧化硅作有机硅胶粘剂补强填料容易产生结构化效应,即硬化板结现象,使加工、使用困难。气相法二氧化硅表面的硅羟基可以改善胶粘剂的补强效果,从补强效果看,一定的羟基含量可以增强补强效果,而硅羟基过多会导致加工过程中胶粘剂黏度增大产生结构化效应。因此需要对胶粘剂中添加二氧化硅进行表面处理解决补强与制备工艺黏度之间的矛盾。对二氧化硅采用不同的处理方法,补强效果不同,见表5。

表5 填料处理对胶粘剂的影响Table 5 The effect of filler treatment on the adhesive

未处理二氧化硅—M1

异丁基三甲氧基硅烷处理二氧化硅—M2

六甲基二硅氮烷处理二氧化硅—M3

异丁基三甲氧基硅烷处理二氧化硅∶六甲基二硅氮烷处理二氧化硅=1∶1—M4

未处理的二氧化硅与经过处理的二氧化硅相比,当添加处理的填料时,硅橡胶胶粘剂的机械强度明显得到提升,并且当M2∶M3=1∶1 时,强度达到最大,选择M4为最优填料。

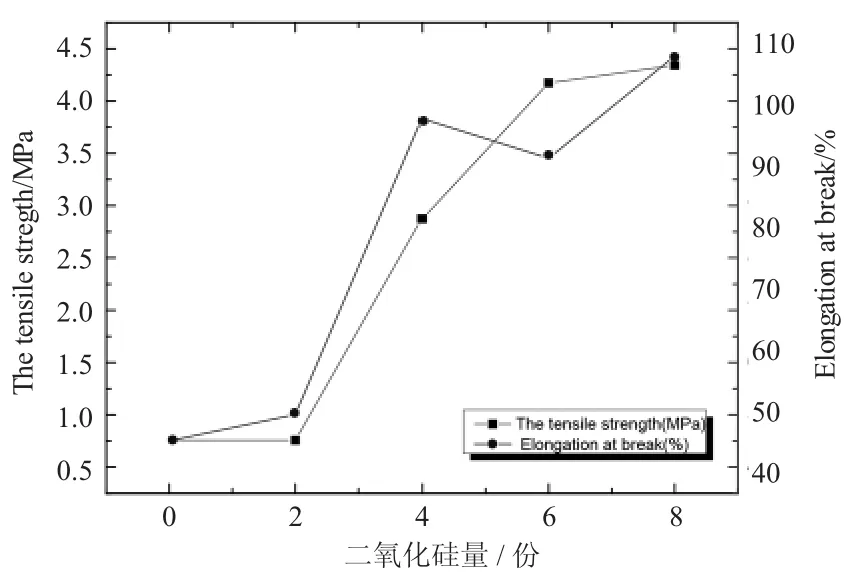

图6 二氧化硅量-拉伸强度-断裂伸长率的关系图Fig.6 The relationship of silica,tensile strength and elongation at break

图7 二氧化硅量-介电常数关系图Fig.7 The relationship between the silica amount and the permittivity

从图6、7 可以看出,随着填料用量的增加,在一定范围内,缩合型RTV 硅橡胶胶粘剂的拉伸强度趋向于不断增大,在加入量为8 份时,拉伸强度达到最大,介电常数在3 左右,继续增加,流动性下降,不易操作,部分二氧化硅会团聚成小颗粒,使固化后的有机硅胶粘剂强度下降。

2.2.4 甲基MQ 树脂填料对胶粘剂的影响

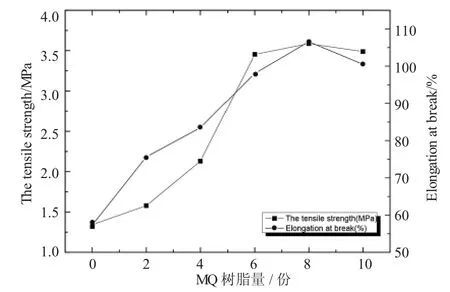

MQ 树脂是由单官能硅氧单元(简称M 单元)和四官能硅氧单元(简称Q 单元)通过水解缩合形成的核-壳双层球状结构有机硅树脂,其球核为密度较大的笼状二氧化硅,球壳为M 单元上的有机基团,而分子尺寸由M/Q 物质的量比控制(通常在纳米量级),可用作粘接表面处理剂、有机硅胶粘剂补强剂和黏度调节剂等[9~10]。MQ 树脂用于有机硅胶粘剂的补强,与传统二氧化硅相比不仅能提供硫化前胶料良好的加工流动性,而且能保持硫化胶的高透明度,具有良好的应用前景。目前用于缩合型室温硫化有机硅胶粘剂的补强树脂主要为甲基MQ 树脂,MQ树脂与基胶有较好的相容性,相应补强硅橡胶具有良好的透明性。从图8、9 可看到当甲基MQ 树脂在胶粘剂中加入8 份时力学强度,介电常数达到最优。

图8 MQ 树脂量-拉伸强度-断裂伸长率关系图Fig.8 The relationship of the MQ resin amount,tensile strength and elongation at break

图9 MQ 树脂-介电常数关系图Fig.9 The relationship between the MQ resin and the permittivity

2.3 胶粘剂各组分比例的确定及其性能

2.3.1 胶粘剂的基本性能:

综合以上各组分对胶粘剂的影响确定各组分比例为封端聚合物为100 份,催化剂2 份,交联剂30 份,经过处理的二氧化硅8 份,经过处理的MQ树脂8 份,KH560 为0.5 份,KH550 为0.5 份。室温固化完全后,拉伸强度达到4.87MPa,断裂伸长率为118.62%,介电常数为3.2,硬度为50。从表6 看到该胶粘剂在保持低介电常数下有较高的强度。

表6 胶粘剂的基本性能参数表Table 6 The basic performance parameters of the adhesives

2.3.2 胶粘剂的耐热性

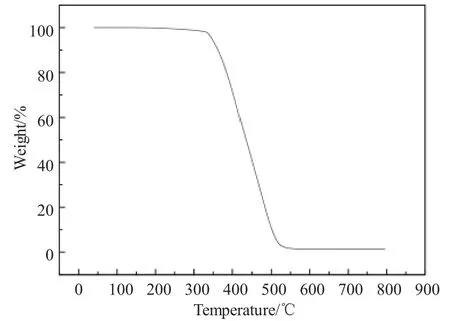

由图10 曲线图可知胶粘剂在330℃时开始分解,质量开始发生损失,失重率为约2.14%,胶粘剂有较好的耐热性能。

图10 RTV-1 硅橡胶热失重分析图Fig.10 The TG curve of the RTV-1 silicone rubber

3 结论

采用烷氧基硅烷对α,ω-二羟基聚二甲基硅氧烷进行封端制成的基础聚合物100 份,加入催化剂2份,交联剂30 份,经过处理的二氧化硅8 份,经过处理的MQ 树脂8 份,KH560 为0.5 份,KH550 为0.5份,制备了单组分缩合型室温固化有机硅胶粘剂,避免了黏度高峰的产生,制备的胶粘剂综合性能良好,拉伸强度可达到4.87MPa,断裂伸长率为118.62%,介电常数为3.2,分解温度为330℃,有良好的耐热性能,在保持低介电性能同时具有较高的强度。