机电伺服滚珠丝杠副局部结构疲劳分析研究

王贺龙, 姜玉峰, 陈 鹏, 于 丹, 刘春庆, 齐 冲

(北京精密机电控制设备研究所, 北京 100076)

0 引言

在机电伺服应用中,对传动精度要求较高,通常采用交流永磁同步电机或直流伺服电机作为动力元件, 通过滚珠丝杠将电机的旋转运动转化为直线运动输出, 传动效率较高。 航天机电伺服产品经常进行地面的模态试验分析,即产品在一定频率范围扫频激励条件下,对结构件所受到的影响分析, 本文根据产品实际工况条件, 基于ANSYS 软件Fatigue tool 模块针对产品在对数扫频激励条件下, 滚珠丝杠关键传动部位结构的疲劳寿命进行分析研究,并与实际试验数据进行对比分析,表明结构疲劳寿命分析十分必要。可应用于航天产品在预先研究、设计过程中的分析校核,对产品的设计强度、设计余量进行分析预判。 减小试验费用和避免结构疲劳损伤造成不必要的损失。 对降低成本,提高产品经济性具有重要意义。

本文以某型号伺服机电作动器用滚珠丝杠为研究对象,通过试验方法获取输入载荷,以静应力分析计算结果为基础,通过双对数线性关系式对无S-N 试验数据的材料理论寿命曲线进行估计,运用Goodman 平均应力修正法, 针对丝杠局部结构受到交变载荷冲击下的疲劳寿命进行分析,结合试验结果,对滚珠丝杠产品结构疲劳强度和疲劳性能进行预计,并对结构提出改进措施。

1 产品工作原理

机电伺服产品中滚珠丝杠副由一对丝杠支撑轴承支撑,安装在壳体的轴承座上,电机输出轴通过平键与滚珠丝杠连接,安装示意图如图1 所示。 滚珠丝杠副将电机的旋转运动转化为滚珠螺母的直线往复运动,进而按照指令驱动负载摆动。

作动器组装过程中,键首先装到电机轴上,并且保证键与轴之间有一定的过盈量。实际装配时,会根据安装情况挫平键,然后再将装有键的轴装入丝杠键槽孔中。安装后,键与丝杠键槽之间会存在间隙。

本文针对机电产品进行对数扫频激励下疲劳寿命情况进行分析,试验通常按照0.5°幅值,频率按2oct/min 速度从5Hz 逐渐递增到100Hz,进行对数扫频。

图1 滚珠丝杠传动Fig.1 Ball screw drive principle

通过分析, 产品在一定倍频程速率的对数扫频条件下从低频到高频过程中受到交变载荷冲击, 经计算该扫频条件下, 机电作动器进行约1852 次循环往复摆动,单次工作时间144s。 试验总计进行7674 次循环摆动。

图2 试验载荷Fig.2 Test load

滚珠丝杠材料多选用9Cr18 不锈钢材质, 硬度 (22~27)HRC。抗拉强度为σb=863MPa,屈服强度为σc=686MPa。

2 疲劳分析

本文基于ANSYS 专用疲劳分析计算工具MSC.fatigue 模块进行疲劳寿命仿真分析。

图3 疲劳分析框图Fig.3 Fatigue analysis block diagram

2.1 有限元模型建立

为使得有限元分析计算更准确,建模时,按照实际产品状态,对滚珠丝杠根部的螺纹进行1:1 真实建模。 螺纹滚道部分对本次分析结果影响不大,进行了简化。对受力局部进行网格细化。

2.2 边界条件及静载荷分析

在丝杠安装支撑轴承部位,施加圆柱副约束,根据实际受力状态,丝杠毂槽侧面受到键的冲击载荷作用,在毂槽侧面施加面力载荷。

本文以某型号伺服实际产品状态为模型进行分析,计算情况如下:

传动系统折算到电机轴上的惯量:Jbs=0.35×10-4kg·m2;

电机的转动惯量:Jd=1.2×10-4kg·m2;

因此,各环节折算到电机轴上总转动惯量:

Jz=Jd+Jbs+JLd=1.2×10-4kg·m2+0.35×10-4kg·m2+0.3×10-4kg·m2。

机电作动器高频摆动过程中, 有64%左右力矩用于自身惯量消耗。

通过试验,获取电机输出电流约80A,电机力矩系数为0.16,电机输出力矩为12.8Nm,施加到滚珠丝杠上的力矩为4.6Nm。 实际计算时按照6Nm 载荷施加。

滚珠丝杠受力情况如图5 所示。 由Ansys 计算得到,键槽根部最大应力为40.758MPa。

图4 边界条件Fig.4 Boundary condition

图5 滚珠丝杠受力情况Fig.5 Force on ball screw

2.3 疲劳寿命分析

2.3.1 载荷谱分析

为了进行疲劳寿命分析,需对丝杠载荷谱进行分析,本文分析机电作动器在扫频过程中, 丝杠所受载荷为来自连接键的高频双向交变冲击载荷, 计算时通过试验方法获取电机的相电流,反算实际输出载荷,通过电机电流曲线看出前后载荷相差不大, 将载荷激励按照最大输入简化为等值恒幅对称循环载荷,应力循环特征r=-1,应力幅Sa=(Smax-Smin)/2,平均应力:Sm=(Smax+Smin)/2。

应力大小通过有限元分析得到。应力幅Sa=40.758MPa,平均应力:Sm=0MPa。

2.3.2 S-N 曲线估计

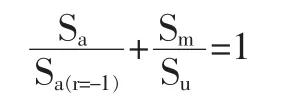

由Goodman 方程:

对于延性材料9Cr18,Su 取屈服强度,Su=686Mpa。

此方程给出将实际工作循环应力水平Sa 等寿命地转换为对称循环下的应力水平Sa(r=-1)的方法。

丝杠的局部结构疲劳属高周疲劳, 因此可通过S-N曲线进行长寿命疲劳描述。 材料的S-N 曲线通过材料屈服强度和循环次数来估计[1],

式中:S—构件受到的应力;N—寿命;m 和C 是系数。

取寿命是103时

寿命是106时

Sf 对称循环载荷下的疲劳极限(Sf=0.29×Su=198.9MPa)

对于本文研究的丝杠产品,为有缺口的零件,实际进行疲劳寿命曲线估计时需考虑缺口引入的应力集中影响, 对S-N 曲线需进行修正, 由于缺乏相关试验数据依据,对S-N 进行修正时,假定N=1 时,有

N=106时, Sf'=Sf/Kf取Kf=3

代入式(1)可以得到系数m=5.913 和C=5.9×1016。

2.3.3 基于Fatigue 的疲劳寿命分析

(1)定义材料疲劳性能参数。 S-N 曲线(按照上述公式估计),详见表1。

表1 估计S- N 曲线Tab.1 S- N curve estimation

图6 S-N 曲线Fig.6 S-N curve

(2)疲劳分析定义。疲劳强度系数Kf(表征因加工、应力集中的影响),考虑丝杠部位有键槽和外螺纹,零件加工外形较为复杂,取Kf=0.7;

载荷类型选择对称循环载荷Fully Reversed;

9Cr18 材料为延性材料, 平均应力修正理论选择Goodman 理论。

(3) 疲劳分析。 ANSYS 计算疲劳寿命按准静态疲劳计算方法,滚珠丝杠施加6Nm 扭矩。 由于丝杠键槽与键之间安装间隙,考虑到载荷冲击,按照2.5 倍冲击载荷加载进行疲劳寿命。安装轴承部位施加圆柱副。丝杠键槽根部寿命如图7 所示,寿命N=9624.9。

图7 寿命分析Fig.7 Fatigue life analysis

3 结论

本文基于MSC.fatigue 模块针对机电伺服领域应用较多的滚珠丝杠结构产品常见的连接部位毂槽局部结构进行疲劳分析,以某型产品实际试验数据为依据,获取实际产品载荷曲线,

利用双对数线性关系式对无试验数据的结构材料S-N 寿命曲线进行估计, 利用Goodman 方程将结构实际工作循环应力等寿命转换成对称循环应力, 利用Fatigue tool 工具对材料进行静强度计算,对有一定材料缺陷的结构进行修正,然后进行基于静强度理论的寿命强度计算。对机电作动器在空气舵负载条件下高频摆动过程中,滚珠丝杠在受到电机交变载荷作用下疲劳情况进行分析,对指导该类产品设计, 提高产品疲劳寿命具有一定指导意义。