Al2O3多孔陶瓷微滤膜支撑体制备

赵永斌

摘 要:为了降低Al2O3多孔陶瓷微滤膜支撑体的烧结温度和制作成本,以高铝粉煤灰和100μm以细的Al2O3粉料为原料,原位反应烧结制备了莫来石-刚玉多孔陶瓷。实验结果表明:生成的莫来石含量随着粉煤灰的加入量的增大而增多。在1500℃下保温6h即可获得孔隙分布均匀、孔径在微米尺度的Al2O3多孔陶瓷微濾膜支撑体,比纯氧化铝多孔瓷烧结温度降低了300℃以上,氧化铝用量可减少40%,而关键使用性能并未降低,可有效降低氧化铝多孔支撑膜的制作成本。

关键词:陶瓷膜 多孔支撑体 氧化铝 粉煤灰

中图分类号:TQ174.758.2 文献标识码:A 文章编号:1674-098X(2020)11(c)-0072-05

Preparetion of Al2O3 Porous Ceramics Membrane

ZHAO Yongbin

(The Materials Department of Xi'an Passenger Train Depot of China Railway Xi'an Bureau Group Co., Ltd., Xi'an, Shaanxi Province, 710014 China)

Abstract: In order to reduce the sintering temperature of alumina membrane support and the cost of goods manufacture, mullite-corundum porous ceramics were prepared by in-situ reaction sintering using high-alumina fly ash and ~100μm Al2O3 as starting materials. The results show that the content of mullite increases with the content of fly ash increasing. The porous ceramics with uniform pore in micron scale distribution sintered at 1500 ℃ for 6h has high permeability which was reduced 300 ℃ than pure alumina, and the consumption of Al2O3 was reduced by 40%. However, the key performance is not reduced, which can effectively reduce the production cost of alumina porous supporting membrane.

Key Words: Ceramic membrane; Macroporous support; Alumina; Fly ash

多孔陶瓷膜具有比高分子膜更优异的耐酸碱、耐高温、耐高压等优点,在石油、化工、食品、生物、环保等诸多领域得到广泛应用[1],因此已成为多孔支撑体的优选材质。目前商品化的陶瓷膜支撑体多采用平均粒径为30~40μm的高纯Al2O3,其烧成温度在1800℃以上。而支撑体过高的烧成温度和高纯氧化铝的高昂价格是造成目前陶瓷膜高成本的主要原因之一[2]。为了降低支撑体的烧成温度,通常采用2 种方法制备Al2O3膜支撑体:一是采用廉价原料,如黏土[3]等;二是对粒径为20~30μm的Al2O3进行改性,通过提高其烧结活性来制备支撑体[4]。采用上述方法,制备支撑体都必须考虑其强度、渗透性能和耐酸碱腐蚀性能的统一[5]。前一种方法虽然有效降低了陶瓷烧成温度,但是支撑体的强度受到很大影响;后一种方法也可以降低陶瓷烧成温度,但由于采用较为昂贵的超细微粉作为原料,制作成本并未显著降低。因此,探索新型的能够降低烧成温度的工艺和方法对进一步推进支撑体广泛应用十分必要,具有很重要的工程价值和意义。

工业废料粉煤灰是燃煤电厂和燃煤锅炉排出的固体废弃物,含有大量的氧化铝、二氧化硅和氧化铁[6],2015年我国粉煤灰的产量达6.2亿t,相当于当年中国城市生活垃圾总量的两倍多。而我国现行国家政策要求的综合利用率应达到60%以上。因而不断提高粉煤灰的综合利用率,使其变废为宝,在节约土地和环境保护方而意义深远。而粉煤灰中含有大量的氧化铝能充当原料降低成本[7],同时粉煤灰中的二氧化硅在烧结中可充当烧结助剂[6],同时能在高温下与Al2O3形成莫来石-刚玉体系[8]。

基于以上思路本项目拟采用工业废料取代部分Al2O3作为原料,外加烧结测试以获得高性能的以莫来石-刚玉为体系的多孔陶瓷,以降低陶瓷烧成温度和制备成本。

1 实验

1.1 支撑体的制备

预处理粉煤灰:按1:1的盐酸溶液和粉煤灰液固比(ml/g)为10:1的比例在80℃的条件下酸洗2h。

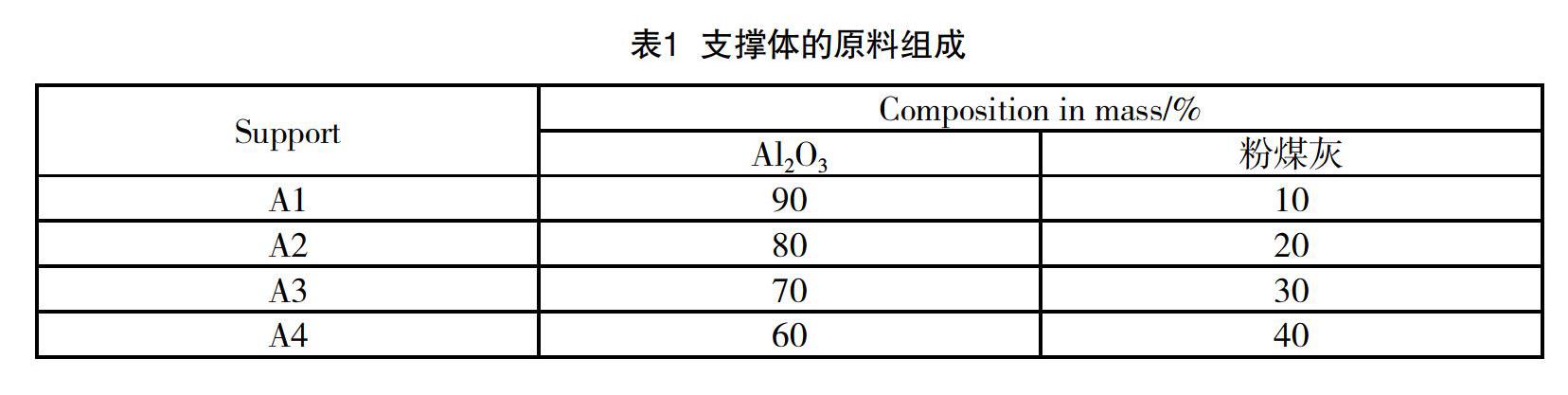

支撑体制备:以100μm以细的Al2O3粉料为原料,以预处理粉煤灰为烧结助剂,按表1所示的组成准确称量40g后,与氧化铝球和去离子水按照物料球水质量比为1:1.1:1.2置于南京南大仪器厂产的BXQM-2L型行星式球磨机球磨混合8h。混合好的粉体过60目筛后,转移至研钵体中。将5%聚乙烯醇(polyvinyl alcohol,PVA)溶液按一定比例均匀地加入上述粉体中,充分研磨造粒。每次秤取造粒粉约3g,用天津市科器高新技术公司产的769YP-15A型压片机在7MPa保压1min干压成型直径为18.26mm的片状支撑体配体,经干燥后,在高温电炉中烧成。

1.2 多孔支撑体的表征

采用日本岛津公司产的7000型X射线衍射仪(X-ray diffraction, XRD)分析片状支撑体的晶型。用美国FEI公司产的Quanta600型扫描电子电子显微镜(scanning electron microscope, SEM)观察片状支撑体的微观形貌。支撐体的密度和体积采用Archimedes法测得。采用抗弯强度测试仪 ( Instron5567,Instron,USA)测量试样的弯曲强度。

2 结果与讨论

2.1 多孔支撑体的烧结性能

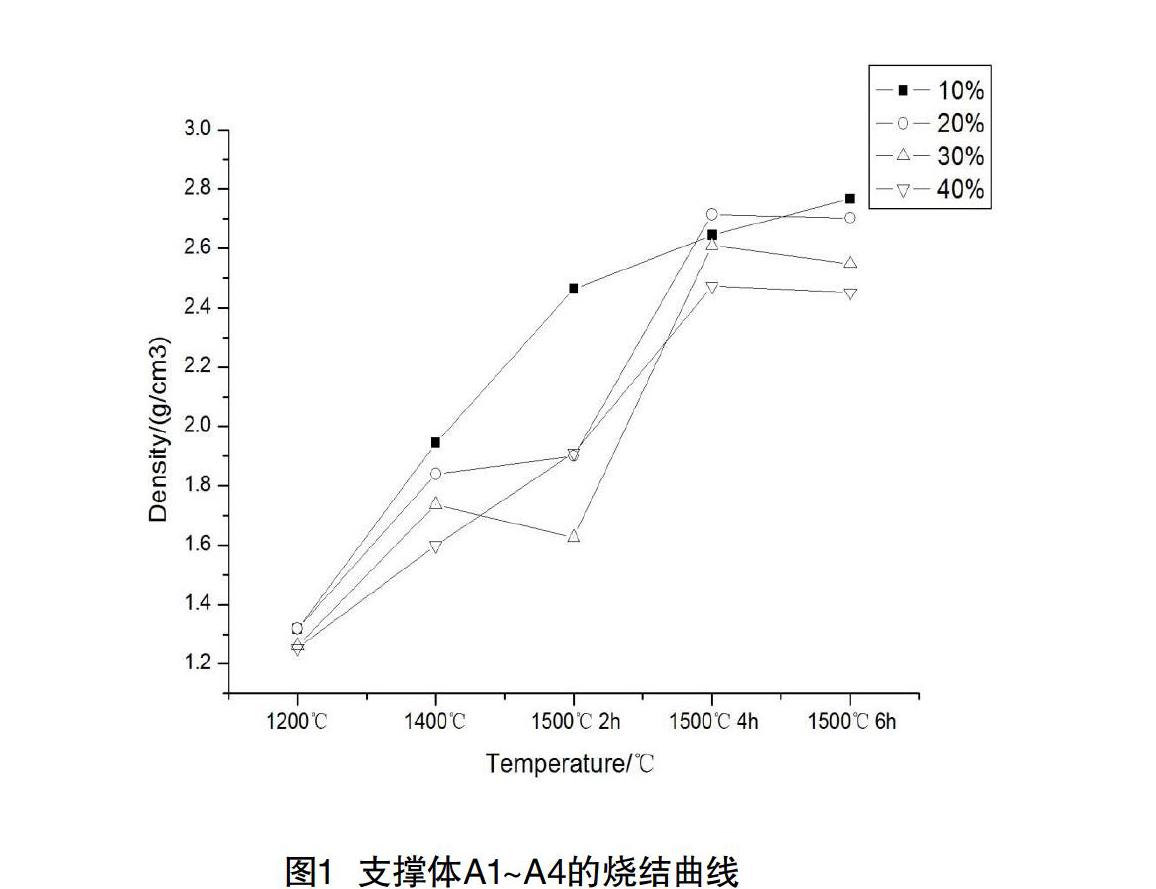

图1为不同撑体A1~A3在不同烧成温度和保温时间下的密度。从图1可以看出:随着和保温时间的提高,支撑体的密度均增大。随着粉煤灰含量的增加,其支撑体的烧结温度下降。支撑体A1(粉煤灰含量为10%)在1500℃保温6h的情况密度为2.76g/cm3,是纯氧化铝密度的69.33%(菱方结构Al2O3的理论密度为3.992g/cm3)。在1500℃保温4h的情况下,粉煤灰含量达到20%以上的支撑体(A2~A4)已达到最大密度,随着支撑体粉煤灰含量的增大,其最大密度逐渐减少。在1500℃保温2h条件下,支撑体A2达到最大密度为2.71g/cm3,达到纯氧化铝密度的67.88%,比纯Al2O3烧结温度(1800℃)降低了约300℃。这大大减少了保温时间和烧成温度,降低了能耗。这表明,通过增加粉煤灰做烧结助剂有利于降低氧化铝多孔支撑体的烧结能耗。从图1还可看出,当温度达到1500℃后,提高保温时间(2h~4h)可以有效促进陶瓷烧结,说明刚玉-莫来石复相陶瓷的烧成过程是一个较缓慢的过程[9-10]。

2.3 多孔支撑体微观结构的变化

图2为不同烧成制度下支撑体A4的XRD图谱。从图2可以看出支撑体A4在1200℃2h到1500℃6h的烧成制度范围内,其主要成分α-Al2O3。随着烧成温度制度的提高,α-Al2O3衍射峰越尖锐,说明α-Al2O3的结晶度随着温度的提升而提高。而在1200℃到1500℃保温2h的情况下,在2Theta=16.46°等出现了一系列衍射峰,经过对比分析确定是3Al2O3.2SiO2。这说明在高温下SiO2和Al2O3在高温发生原位反应产生了莫来石[9]。

图3是支撑体A2~A4的在1500℃保温4h烧成后的微观结构图。由图3可以看出:在1500℃保温4h的情况下,A2的界面气孔很少,烧结比较致密。而A3、A4气孔明显增加,气孔孔径大,气孔分布不均匀。这也表明随着粉煤灰作为烧结助剂和成孔剂的情况下,支撑体孔隙率能逐步增加。

图4是支撑体A4在1500℃下保温6h的微观结构。图5为市场在售纯Al2O3支撑体在2000℃下烧结后的断面微观图。从图5中可以看出,商业化的多孔Al2O3支撑体孔隙率约为37.1%,孔隙大小不一且分布不均匀。从图4可以看出,支撑体A4在1500℃烧结6h的情况下,孔隙率可达33.3%,孔径大小均一(~2.1μm),气孔分布均匀,烧结程度明显比1500℃保温4h的高。

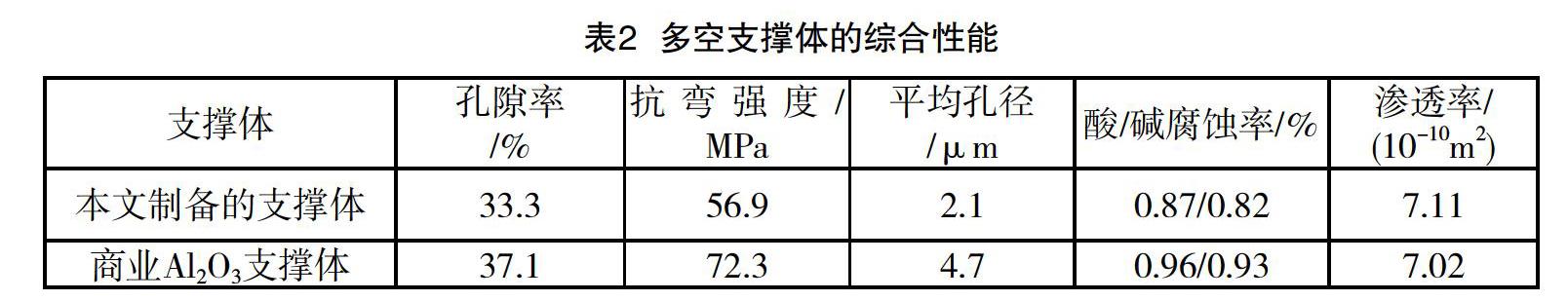

表2为本文试样与市售商业多孔Al2O3支撑体综合性能的对比。可以看出,具有莫来石-刚玉相结构的多孔陶瓷支撑体尽管其抗弯强度稍低于目前商业产品,但是在酸/碱腐蚀率和渗透率等关键应用性能方面,两者非常接近。由于最终试样粉煤灰含量达到40%,可节省使用相应含量的超细Al2O3,而且试样烧结温度可降低达300℃,因此,在使用性能接近的情况下,有效降低了氧化铝多孔支撑膜的制作成本。

3 结论

(1)采用100μm以细Al2O3作为原料,添加粉煤灰替代部分Al2O3在高温下发生原位反应可形成以莫来石-刚玉为主晶相的孔隙分布均匀、孔径在微米尺度的Al2O3多孔陶瓷微滤膜支撑体。

(2)以高铝粉煤灰取代部分氧化铝,可在1500℃下实现多孔瓷完全烧结,比纯氧化铝多孔瓷烧结温度降低了300℃以上,氧化铝用量可减少40%,而关键使用性能并未降低,可有效降低氧化铝多孔支撑膜的制作成本。

参考文献

[1] 王梦凡, 隋贤栋, 黄肖容. 氧化铝蜂窝陶瓷超滤膜的制备及表征[J].现代化工,2017,37(12):126-129.

[2] 王蒙,王俊勃,贺辛亥,等.多孔氧化铝陶瓷的研究进展[J].应用化工,2013,8:1505-1507,1516.

[3] Wang H T, Liu XQ, Chen F L,et al. Kinetics and mechanism of a sintering process for macroporous alumina ceramics by extrusion [J].J Am Ceram Soc, 1998,81(3):781-784.

[4] Wang Y H, Cheng J G, Liu X Q, et al. Preparation and sintering of macroporous ceramic membrane support from titania sol-coated alumina powder [J]. J Am Ceram Soc,2008,91(3):825-830.

[5] 郭超,周新平.超高纯度多孔氧化铝分离膜支撑体耐腐蚀性能研究[J].科技通报,2018,34(4):218-221.

[6] 黄谦.国内外粉煤灰综合利用现状及发展前景分析[J].中国井矿盐,2011(4):41-43.

[7] 万泽林,张学斌,丁辉,等.高铝粉煤灰制备陶瓷膜支撑体的性能研究[J].中国陶瓷,2017,53(4):69-74.

[9] 高婷婷,同帜,张帅,等.烧结制度对SiO2及Al2O3-SiO2陶瓷膜性能的影响[J].西安工程大学学报, 2017,31(6):758-763.

[10] Na Lia, Xiao-Yan Zhang, Ya-Nan Qu,et al.A simple and efficient way to prepare porous mullite matrix ceramics via directly sintering SiO2-Al2O3 microspheres[J]. Journal of the European Ceramic Society,2016,36(11):2807-2812.

[11] 丁祥金,张继周,宝志琴,等.氧化铝多孔支撑体的研究[J]. 膜科学与技术, 2000(1):17-21.