高效破乳剂的研制及应用

史党伟,刘贵宾,连宇博,李 玥

(西安长庆化工集团有限公司,陕西西安 710018)

长庆油田H 集输站日均进液量1 400 m3~1 600 m3,原油综合含水在40 %~50 %。该站主要依赖纯化学药剂脱水,且该区块原油具有黏度大、凝点高以及胶质、沥青质和机杂含量高等特点,因此对破乳剂的脱水性能要求较高。目前现场使用的破乳剂在低浓度使用条件下脱水效果差,时常出现净化油含水率超标的现象。因此,研制在低浓度使用条件下,脱水速度快、最终脱水量大、污水含油低的高性能破乳剂已迫在眉睫。

1 试剂、仪器及评价方法

1.1 试剂与仪器

药品:正庚烷、甲苯、石油醚(60 ℃~90 ℃)、丙酮、乙醇、氧化铝(100 目~200 目),均为分析纯;油样取自D 作业区H-1 转油站、H-1 增压站、H-2 转油站、H-3转油站、H-2 增压站和H-3 增压站。

仪器:HCR-3210 型原油中蜡、胶质、沥青质含量测定仪,河南海克尔仪器仪表有限公司;CGWX-107C型石油产品蒸馏测定仪,长沙川戈科技有限公司;HS-6 型电热恒温水浴锅,常州国华电器有限公司;圆底玻璃烧瓶、接收器和直管式冷凝管等玻璃仪器。

1.2 实验评价方法

原油破乳剂脱水性能参照SY/T 5281-2000《原油破乳剂使用性能检测方法(瓶试法)》[1]进行。将所取油样充分混匀后,向具塞量筒中倒入500 mL 混合油样,然后加入一定质量浓度的破乳剂水溶液,充分震荡100 次摇匀,放入45 ℃恒温水浴锅中沉降,在规定时间内记录原油脱出水量,并观察油水界面及脱出污水颜色。

2 D 作业区原油特性分析

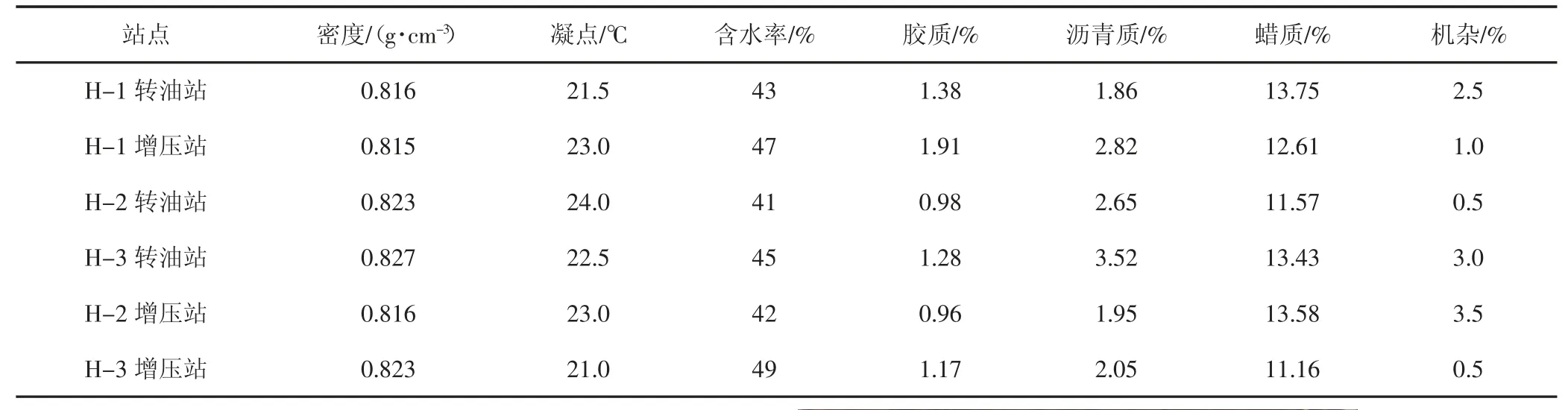

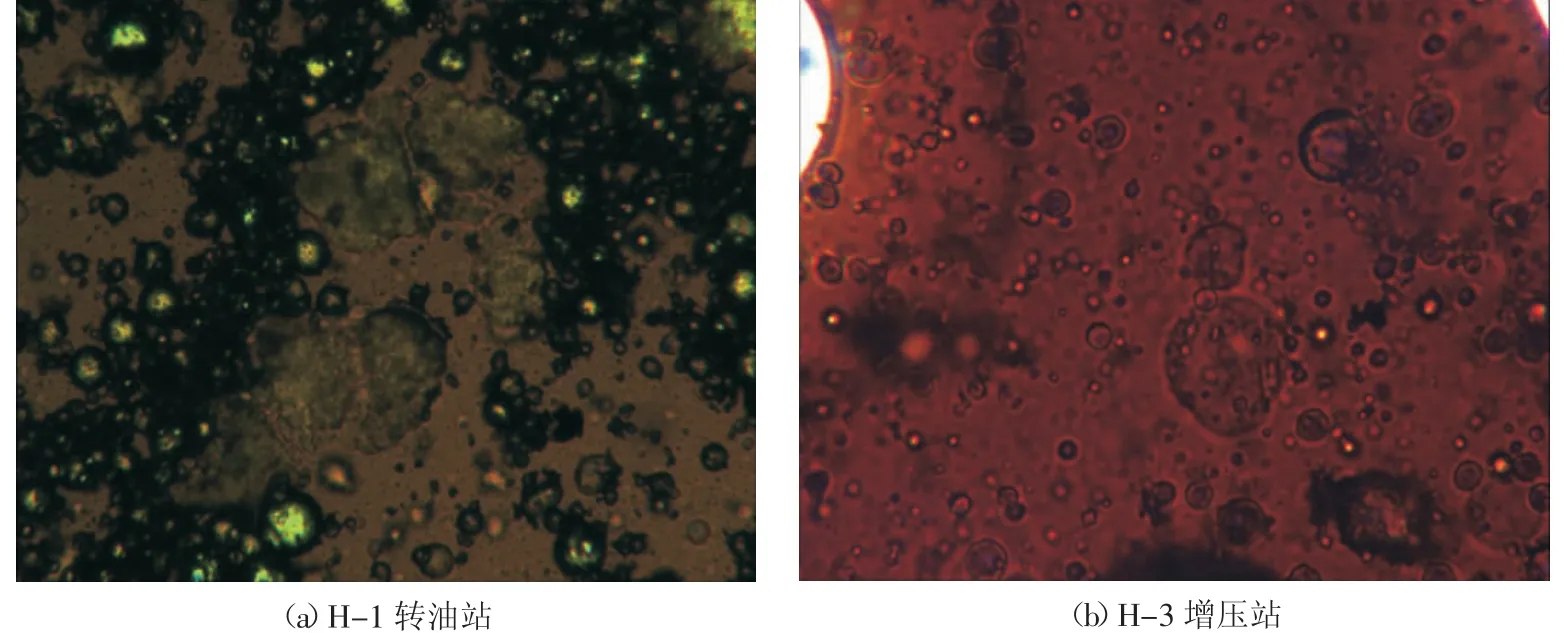

按照标准SY/T 7550-2000《原油中蜡、胶质、沥青质含量测定方法》[2]测试原油中蜡、胶质和沥青质含量,并分析测定了原油密度、凝点及原油中机杂含量等指标,同时使用显微镜观察了原油乳状液的微观形貌,实验结果(见表1、图1)。

从表1 和图1 可以看出:这些站点原油中胶质、沥青质和不溶物机杂含量变化幅度大,但具有胶质、沥青质和机杂含量高的共同特点,这些活性物质极易吸附在油水界面形成黏稠厚膜,影响破乳剂在油水界面膜上的顶替置换,从而导致原油脱水困难[3-5]。

表1 原油组成及物性分析

图1 乳化原油微观结构

3 高效破乳剂的研制

3.1 破乳剂干剂的选择

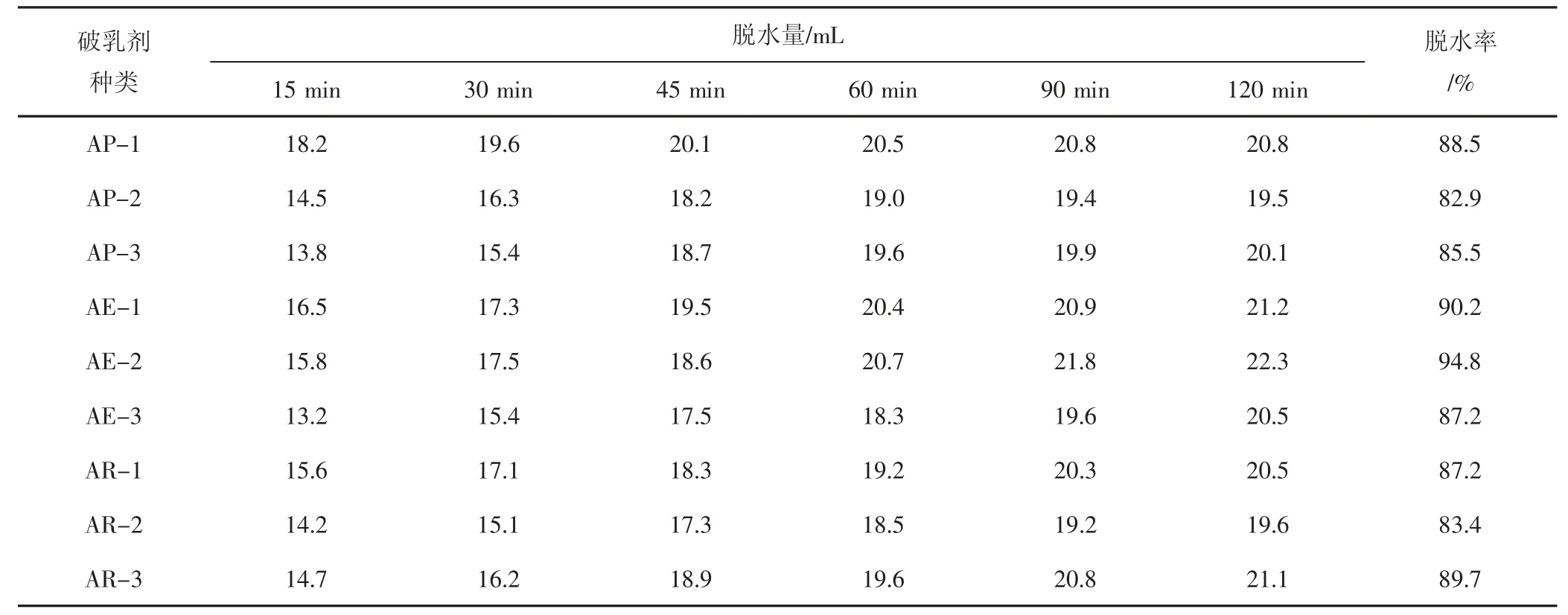

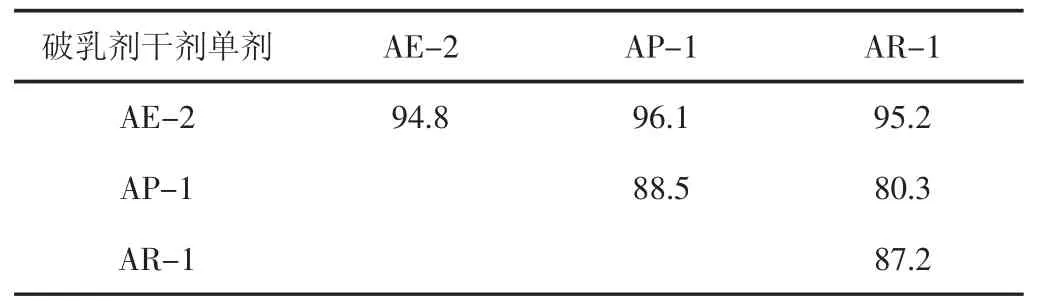

以120 min 脱水率高、脱水速度快、污水含油低和油水界面齐为原则对9 种干剂进行初步筛选,实验结果(见表2、表3)。从表2、表3 可以看出,在加药浓度120 mg/L、脱水温度45 ℃条件下,AE-2 型干剂120 min原油脱水率最高,可达94.8 %。根据污水情况、脱水速度和油水界面情况,另外选择AP-1 和AR-1 两种脱水率相对较高的干剂作为破乳剂干剂单剂。

表2 9 种干剂在一定条件下的脱水率

表3 9 种干剂在一定条件下的其他脱水指标

表3 9 种干剂在一定条件下的其他脱水指标(续表)

3.2 双剂的二元复配

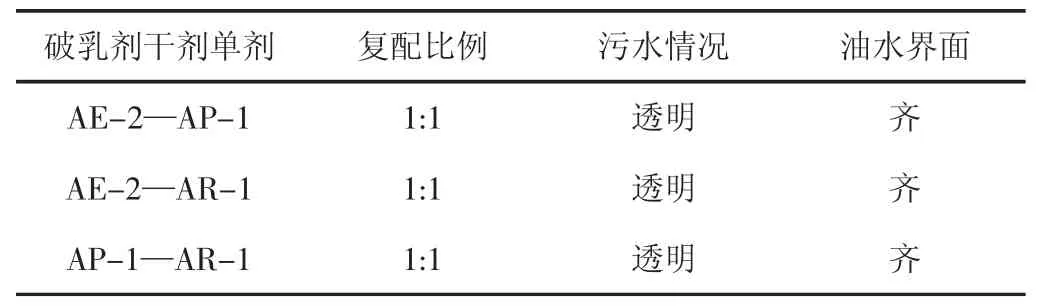

将上述实验所得三种干剂按质量比1:1 两两复配,然后按照通用配方配制成磺酸体系破乳剂,进行脱水性能评价实验,实验结果(见表4、表5)。

表4 二元复配实验脱水率

表5 二元复配实验其他脱水指标

从表4、表5 可以看出,AE-2 和AP-1、AE-2 和AR-1 两种干剂分别复配后,原油脱水性能得到进一步提升,因此选择上述两种复配后的干剂进行正交复配实验。

3.3 复配正交实验

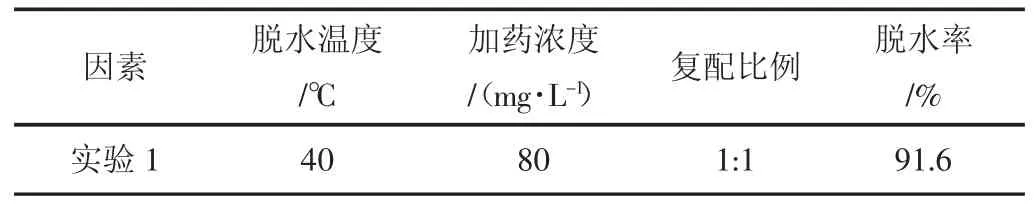

选取对脱水效果影响较大的脱水温度、加药浓度和干剂复配比例作为因素,采用三因素、四水平的正交实验表(见表6~表8)来设计该实验(见图2~图4)。

表6 三因素四水平正交实验表

表7 正交实验结果

表7 正交实验结果(续表)

表8 正交实验计算结果

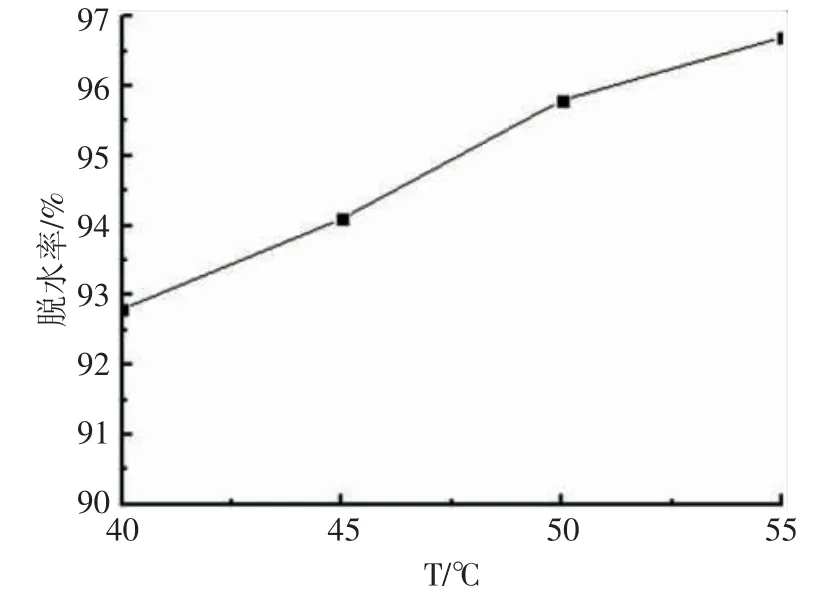

图2 温度对脱水率的影响

图3 加药浓度对脱水率的影响

图4 复配比例对脱水率的影响

从表7、表8 可以看出:各因素对脱水率的影响程度为加药浓度>脱水温度>复配比例;AE-2—AP-1 和AE-2—AR-1 的最佳复配比例是2:1,在脱水温度55 ℃、AE-2—AP-1 和AE-2—AR-1 复配比例2:1、加药浓度160 mg/L 时,原油脱水率可以达到98.5 %。

从图2~图4 可以看出,随着脱水温度的升高,原油脱水率逐渐升高;随着破乳剂加药浓度的增加,原油脱水率先升高后降低,存在峰值。

3.4 验证实验

将AE-2、AP-1 和AR-1 按质量比3:2:1 复配成复合干剂,然后将此干剂按照通用配方配制成磺酸体系破乳剂,进行脱水性能评价实验,实验结果(见表9)。

从表9 可以看出,加药浓度120 mg/L 时,高效破乳剂120 min 脱水率可达96.8 %,而现场破乳剂只有83.4 %,同时该破乳剂脱水后水相含油也明显低于现场破乳剂脱水后水相含油,因此高效破乳剂性能优于现场破乳剂。

4 现场应用

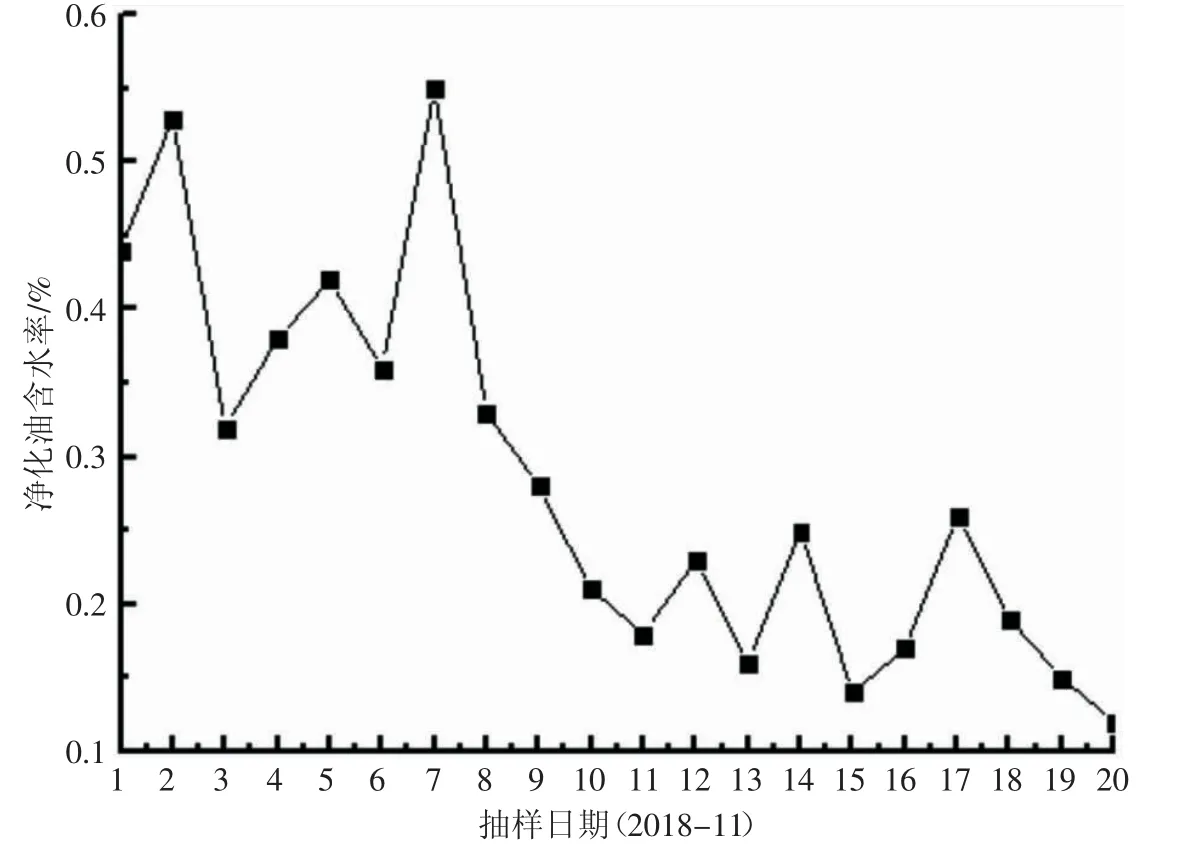

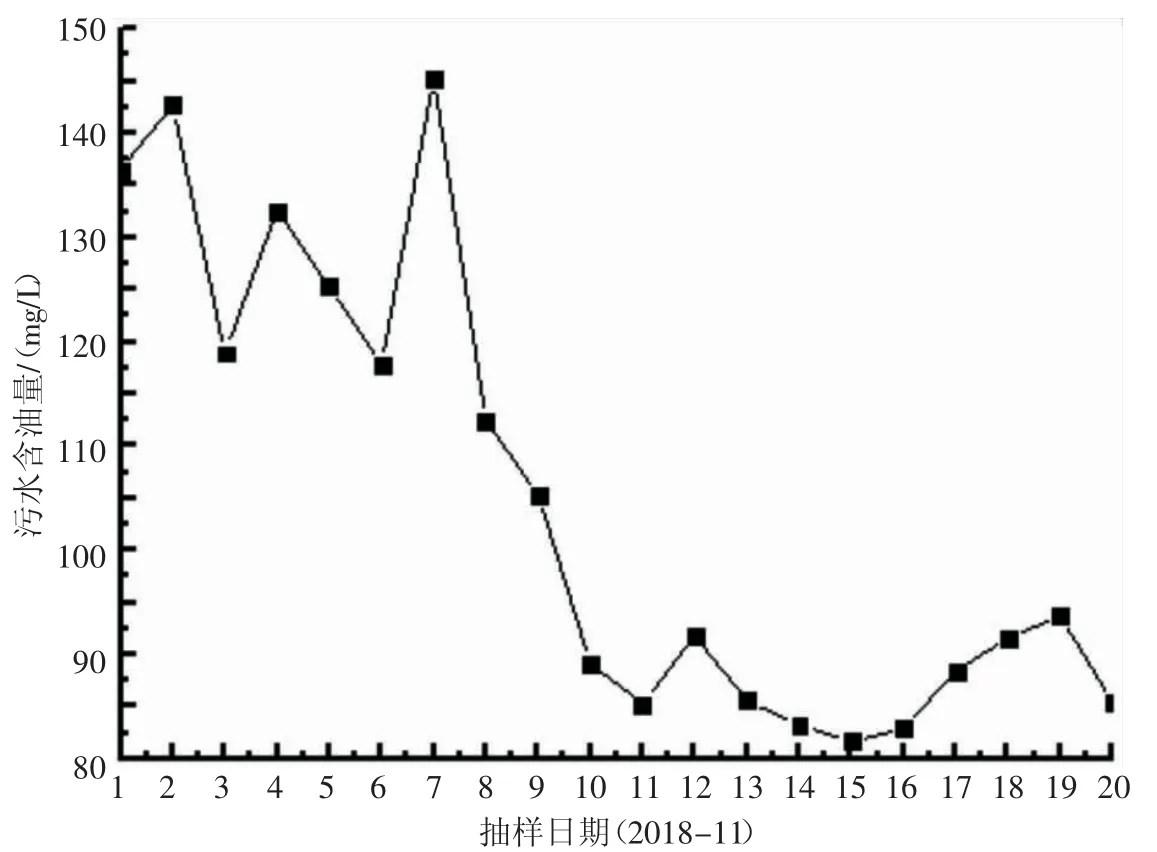

2018 年11 月8 日,高效破乳剂在H 集输站进行现场试验,期间破乳剂加药浓度为120 mg/L~130 mg/L,沉降罐运行温度为43 ℃~46 ℃,测定净化油含水、污水含油并与现场破乳剂进行对比,结果(见图5、图6)。

从图5 可以看出,在使用现场破乳剂时,三相分离器溢流口净化油含水率大致在0.3 %~0.5 %,时有净化油含水率超标的现象;2018 年11 月8 日更换新型高效破乳剂后,三相分离器溢流口净化油含水率逐渐降低,最终控制在0.1 %~0.25 %。

表9 高效破乳剂验证实验结果

图5 更换破乳剂前后净化油含水率数据走势

图6 更换破乳剂前后污水含油数据走势

从图6 可以看出,在使用现场破乳剂时,原油脱水处理后污水中含油量较高,大致在110 mg/L~150 mg/L;2018 年11 月8 日更换新型高效破乳剂后,三相分离器水室出口污水含油量逐渐降低,最终控制在80 mg/L~100 mg/L。

5 结论

(1)通过对H 集输站不同站点原油物性分析,发现这些站点原油中胶质、沥青质和不溶物机杂等界面活性物质在乳状液界面上形成了厚厚的一层界面膜,影响了破乳剂在油水界面膜上的顶替置换,从而导致原油脱水困难。

(2)针对H 集输站原油物性,通过破乳剂干剂初步筛选、二元复配和正交复配实验,确定干剂最佳配比为AE-2:AP-1:AR-1=3:2:1,最后得到高效破乳剂。该破乳剂加药浓度120 mg/L、脱水温度45 ℃时,120 min脱水率可达96.8 %、污水含油82.26 mg/L,达到了加药浓度低、脱水率高、污水含油量低、界面清的效果。

(3)该高效破乳剂在H 集输站使用后,加药浓度从原来的280 mg/L 左右降低至120 mg/L 左右,三相分离器溢流口含水率从原来的0.3 %~0.5 %降低至0.1 %~0.25 %,三相分离器水室出口污水含油量从原来的110 mg/L~150 mg/L 降低至80 mg/L~100 mg/L。