大跨度钢桥梁顶推过程中的竖曲线线形控制技术

宋 敏 朱 江 皮淑萍 邰鹏鸣 叶倍君

中亿丰建设集团股份有限公司 江苏 苏州 215131

1 概述

1.1 顶推的基本概念与线形控制的目的

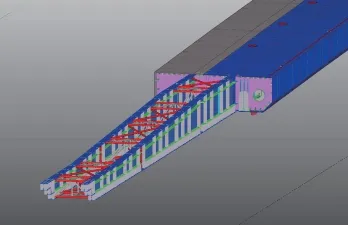

钢桥梁的顶推为一种悬臂的施工方法,导梁设置在钢桥梁的前端并与钢桥梁连接。在桥梁顶推过程中,悬臂端悬挑长度逐步增加[1]。由于导梁质量较轻,后续连接钢桥梁质量较大,即可以理解为在顶推过程中,后续钢桥梁作为压重,来保证悬挑出去的导梁可以安全达到对面支座。导梁抵达对面支座后,桥梁顶推由悬臂施工变为多点支撑的正常顶推,直至桥梁段到达对面支座(图1)。

图1 顶推桥梁构造

顶推过程中桥梁线形控制的目的就是通过控制顶推过程及结构成形后的线形,使其符合设计要求,来确保结构安全及美观。

某项目顶推工程的主桥部分跨越高速公路,主桥为五联跨,施工现场周边环境复杂,为了保证施工的安全,在不影响高速公路正常通行的情况下,结合现场实际情况和工程特点,采用顶推方式进行钢桥梁的安装(图2)。

图2 主桥整体模型

1.2 线形控制的重点与难点分析

1)钢桥梁在拼装过程中需要控制桥梁竖曲线的整体线形,通过控制桥梁之间的折线角并沿桥梁竖曲线进行顶进,确保顶推完成后桥梁在自重下的线形与设计线形保持一致。在施工过程中会出现场地受限,无法全桥进行顶推的情况,此时需要部分桥梁先进行拼装,然后逐步边顶推边后续拼装。在边顶推边后续拼装的项目中,需做好局部顶推和全桥顶推的对比,确保此顶推工况的合理性。

2)步履式顶推过程中,用于顶推的导梁只是作为临时施工措施,对变形控制要求较小。为节约成本,一般设计的导梁会比较接近规范允许值,产生较大的变形。虽然导梁的变形对桥梁完成后的整体竖曲线线形影响不大,但由于跨线桥梁的施工需要横跨高速,导梁顶推过程中变形过大会影响下部通行高速公路的净空,从而影响高速通行。因此,为保证顶推过程中桥梁顶端的导梁线形不会影响到高速的正常通行,在设计完导梁后,需要采用有限元软件Midas/Civil对导梁进行全过程分析复核,确认导梁顶推最大挠度没有超过原桥最低标高后,导梁才可投入使用。

2 钢桥梁步履式顶推概述

2.1 步履式顶推的工艺原理

钢梁拼装完成后,多台顶推设备同时工作,通过“顶、推、落、缩”4个步骤循环进行,即先将钢梁整体顶高,脱离拼装平台和支墩,然后由千斤顶向前顶进,顶进一定位移后,再将钢梁落到临时托梁上,最后油缸缩回,进行下一个循环,如此反复直到设计位置。

2.2 主桥段步履式顶推方法

主桥跨越高速公路,施工现场周边环境复杂。为了保证施工的安全,不影响高速公路正常通行,采用Midas/Civil软件对主桥3跨和5跨的受力和变形进行分析,最终确定主桥钢箱梁左幅(64+40+38.2) m、右幅(64+31+48.6) m各3跨安装采用步履式多点式同步顶推法施工(图3)。在左幅45.5、38.3 m两跨(DZ1区)和右幅42.4、40.0 m(DZ5区)两跨通过搭设平台及临时支撑架,作为顶推施工的梁段拼装平台。在拼装平台和主桥桥墩上设置顶推装置,钢梁拼装完成后,向DT1区及DT2区顶推施工。

图3 顶推桥梁拼装、顶推区域划分

3 顶推过程理论分析

由于场地限制,主桥5跨桥梁段无法全部进行顶推,需要在最后2跨进行随顶推进度的逐步拼装,然后按整体切线顶入顶推的3跨桥梁段区域。最后2跨桥梁段在顶推段完成后直接在拼装区域进行安装。因此,在施工前需要对比3跨局部顶推及原设计5跨的分析模型,确保3跨顶推的合理性。同时针对逐步顶推的3跨桥梁段,需要做好顶推各工况的模拟分析,确保顶推过程中各工况没有超过设计要求。为保证桥梁安装的顺利进行,安装前采用有限元分析软件Midas/Civil对桥梁的顶推全过程进行了理论分析。主要内容包括桥梁成形阶段的分析及顶推过程的分析。

3.1 全桥成形节段分析(3跨顶推对整体线形的影响)

为探讨采用3跨顶推、2跨支架安装的施工工艺而成形的全桥受力与变形状态是否达到整体支架安装、一次落梁施工工艺的设计成形状态的受力与变形状态,将分析结果与5跨设计模型在自重作用下的应力与线形进行对比,应力及变形对比分析结果分别如图4、图5所示。

图4 变形计算结果

图5 应力计算结果

从图4中可以看出,2个模型的变形形状相同,64 m跨下挠,临跨上拱,边跨下挠,最大挠度均出现在64 m跨中附近,3跨顶推、2跨支架成形阶段最大挠度为-42.4 mm,最大上拱为5.1 mm,设计模型最大挠度为-42.4 mm,最大上拱为5.3 mm。3跨顶推对桥梁线形的影响与原设计在自重下的变形基本一致。从图5中可以看出,3跨顶推、2跨支架成形阶段最大拉应力为27.6 MPa,最大压应力为-33.5 MPa,设计结构模型最大拉应力为41.4 MPa,最大压应力为-50.3 MPa,应力均处于较低水平,满足结构受力安全要求。

对变形与应力计算结果进行综合分析后可看出,本工程通过单独顶推3跨、后支架安装2跨的工艺,成桥后的线形和内力与设计状态基本一致,确保了方案的合理性与正确性。

3.2 顶推全过程分析

根据顶推顺序,选取能反映顶推结构受力全过程的关键施工阶段,作为分析工况。结合顶推工艺要点、顶推点的变化、节段拼装等关键参数的变化,对整个顶推过程进行了分析。主要分析结构受力和变形,校核其是否满足相应的受力安全控制要求以及是否会发生影响节段拼装及主桥线形的过大变形。

从分析结果可知,钢箱梁在整体顶推过程中,钢箱梁最大拉应力为101.4 MPa,最大压应力为-111.1 MPa,位于钢箱梁尾端顶推点。整个施工过程中,顶推结构应力水平均较低,可满足安全受力要求。

钢箱梁最大上拱35 mm,位于64 m跨内;钢箱梁最大下挠-470.5 mm,位于钢箱梁尾部,钢箱梁变形较大,均是顶升工况,且根据顶升设备工装的设计,顶推结构由顶推装置整体抬高了约1.2 m,其下挠不会影响钢箱梁尾部通过贝雷架及桥墩。

4 顶推过程的线形控制

主桥钢箱梁设计线形为半径5 900 m的圆弧线。

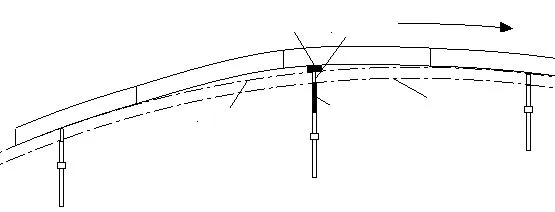

为了保证顶推完成后桥梁在自重作用下的线形和设计的线形一致,在顶推过程中要严格控制桥梁的线形。首先在钢梁拼装时保证相邻钢梁之间的折线角与设计一致,其次在顶推过程中控制钢箱梁整体沿圆弧线形切线方向顶进,即在顶进过程中,钢箱梁可以有整体的转动和平动,但钢箱梁的行进路线始终与设计原弧形一致(图6)。

图6 顶推方向及竖曲线线形控制示意

根据之前的施工模拟分析,在整个施工过程中,顶推结构尾部梁段端点的转角值较小,最大转角值为0.012,角度约0.7°,此部分误差可以在加工时进行消除,不会对后续节段在拼装平台上的连接及顶推进入角度造成影响。

加工时已经考虑钢梁的结构预拱度,顶推的弧度并非和原桥线形一致。因此,在顶推过程中,有预拱度的梁段过顶推点时,根据预拱度量值,在梁底垫对应数值的垫块,以确保步履顶推器顶起时保持在梁底顶进圆弧线上。拼装胎架顶的高程同样需进行控制,使其与梁底顶进圆弧线相协调。

5 导梁线形对高速公路的影响分析

钢桥梁顶推过程导梁伸出长度越大即悬挑长度越大,导梁前段的变形就越大。为了安装时不影响高速公路的正常通行,对顶推施工过程中导梁的应力与变形情况进行了分析。根据施工模拟分析,得出导梁的最大应力为167.5 MPa,位于导梁根部截面,约为Q345设计强度(275 MPa)的60%,可满足安全受力要求。导梁前端会随着施工阶段的变化发生上拱与下挠,最大下挠为617.2 mm,最大上拱为125.6 mm,而根据顶升设备工装的设计,顶推结构由顶推装置整体抬高了约1.2 m,其下挠未大于顶推工艺要求的上抬量,因此,不会对绕城高速的车辆正常通行造成影响。

6 顶推过程的监测

6.1 静力水准监测

在顶推过程中,导梁端部的变形在不断变化着。一般说来,导梁端部位移由于滑块压缩量不一、导梁与梁体连接螺栓松动、温度变化等原因,和理论值可能会存在偏差。悬臂端位移可表现线弹性情况,变形过大或变形突然增大过快都是危险信号。因此,为保证导梁受力安全,顺利通过支墩,在导梁前进过程中,特别是导梁悬臂最大时,应对顶推过程中的桥梁中轴线和导梁的变形动态进行实时监测。另外,需实时监测每分段钢箱梁间的相互变形情况,以确保顶推后桥梁有一个合理的拼接状态。采用静力水准仪为主,全站仪和配套棱镜为辅,对箱梁、导梁高程进行监测,得到箱梁和导梁的变形情况。为适用于本次监测,专门研发改进了适用于桥梁顶推的在线监测系统。

在顶推过程中,导梁端部的变形会不断发生变化,且变形变化较大,因此需在导梁端部设置水准仪,监测其实时变化情况,并给予安全预警。同时,导梁部分由2片实腹式不等截面工字形钢板梁组成,为检验顶推过程中拼接接缝处的节点可靠性,在每个拼接接缝处布置一个水准仪,导梁处共计3个测点。钢箱梁每节段长度控制在17 m以下,共分为9个节段,由于具体分段原因,顶推长度为156.35 m。在每节段轴线处布置一个水准仪,水准仪布置位置为每节段中轴线处的2节段拼缝位置附近。

监测结果显示,在整个顶推过程中,每次顶推具有周期性。每次步履式顶推过程中,在顶起5 cm的阶段,各测点的挠度会由初值逐渐变大;在前移50 cm阶段,各测点挠度变形为稳定值(第一次为40 cm);在箱梁放下阶段,各测点挠度再变小,恢复至一个初值。顶推完毕静定时间内,结构会逐渐趋于稳定,得到一个最终的挠度变化值。

通过采用水准仪,在顶推过程各阶段对各监测点的实时高差进行汇总。通过监测数据与模拟分析进度对比,各监测点的变形值与模拟值相近,在预警范围之内。

6.2 应力监测

在顶推安装过程中,钢箱梁的应力在不断地变化。为了解整个顶推过程中结构的应力情况,保证安全可靠,本工程采用钢结构振弦式应变计和配套采集仪对箱梁进行应力监测。

选择顶推过程中受力最大截面和成桥状态的各跨跨中、墩顶截面作为监测断面,每个断面布置4个测点。通过监测数据得知,各监测点在顶推过程中的最大实际应力未超过模拟分析的最大应力(111.1 MPa),在预警范围内。

7 结语

通过对大跨度钢桥梁顶推过程中的竖曲线线形控制,整体竖曲线线形与原设计基本保持一致,各类监测数据均未超出模拟分析数值,整体控制良好。桥梁顶推段平稳通过高速公路并顺利落墩,顶推过程中的最大竖向变形未对下部高速公路通行产生影响,取得了阶段性的成功,为今后同类项目提供了参考经验。

[1] 张爱军.连续梁桥顶推施工控制[J].技术与市场,2011,18(6):162.