“技术革新引领企业发展”

——浅谈安全气囊产品开发新技术应用及未来技术研究方向

储吉江

宁波双林模具有限公司,中国·浙江 宁波 315613

安全气囊;研究方向;防撞

1 近些年新技术应用成果分享

我司作为中国汽车安全系统零件的主要生产供应商,严格按照汽车质量和环保体系要求,对气囊外观、尺寸、实验进行严格质量管控,通过工厂技术团队努力,攻克各种实际技术难题,探索并大胆运用新技术,提升产品技术竞争力和口碑,带动产业链不断发展。通过技术人多年的深入技术研究,取得了一些技术成果并转化应用,现与大家分享:

1.1 2013年,首次引进德国电铸皮纹加工技术理念

技术团队自主研发攻克了加工工艺技术难题,打破常规的化学腐蚀皮纹纹路不清晰,生产时易拉伤,纹路无法复制、污染大等缺点、是一种创新的加工工艺,采用蒙皮、电铸电极制作、EDM 放电等全新工艺流程进行制作,此模具生产出来的产品外观皮纹质感强,纹理清晰,而且损坏后容易加工修复等优点。该加工工艺即“一种注塑模具型腔精密仿真皮纹型面的制作方法”成功授权国家发明专利,并成功转化在大众客户气囊盖项目上进行应用开发,累计实现产值近1亿元。

图1 方向盘总成主要构件

图2 气袋打开状态模拟图

图3 加工工艺流程图

1.2 2013年,多腔叠层模注塑技术在通用项目侧气囊模具上首次研发成功

采用2+2 叠层独特设计制作,克服了注塑平衡性技术难点,可以同样在2/1 单层模具匹配的机台上生产,生产效率和机台利用率大大提高,并在线实现双臂机械手同时取件,自动称重、防错分方向流转输送全自动生产。该叠层模具在2014年荣获中国“精模奖”二等奖、国家实用新型专利。[1]

图4 模具及注塑过程效果图

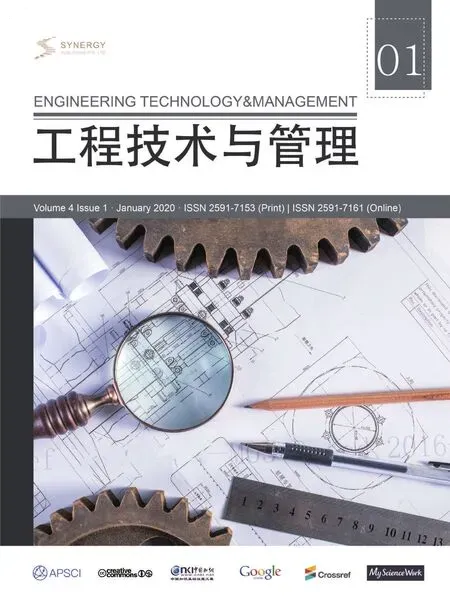

1.3 2016年,Audi 高端气囊盖产品模具首次运用3D打印随形水路技术

在汽车传动链导向件模具上采用3D 打印随形水路技术在滑块镶件上尝试应用成功的基础上,又在安全气囊模具上首次延伸应用,解决了气囊深筋及空间狭窄位置的常规水路无法设计的问题,通过设计随形水路,确保模芯上各区域注塑过程中温度一致,保证产品整体区域冷却均匀性,使外观的一致性,避免因局部温度偏高而产生的表面缩凹,同时一定程度上也缩短了产品注塑冷却时间(5S-10S),此技术适用范围广,已多家精密模具厂商在尝试应用。

图5 气囊盖模具模芯随形水路效果图

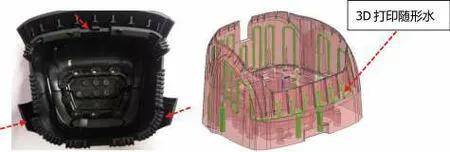

1.4 2016年,激光皮纹技术在大众MQB 平台项目安全气囊上首次应用

其采用德国激光皮纹加工技术,其外观质感强,纹理清晰、均匀,其难点是蚀纹前型腔加工余量的工艺设计,后续又推广应用了多种纹理混合加工、假缝线纹理加工,目前中国汽车主机厂项目气囊盖产品上应用,美观性和舒适感进一步提升,满足了当代汽车用户新需求。

图6 气囊盖三种混合纹理效果图

图7 外观面假缝线纹理效果图

1.5 2017年,Audi 气囊盖产品开发上首次尝试应用温压一体传感器技术

该技术,通过前期验证后设置的压力曲线图,对模腔压力进行时时工艺监控,保证产品品质稳定性,后续通过与注塑工艺DOE 结合,尝试设定标准范围值,实现科学注塑,自动分炼次品,确保不流出不良品,未来将在大众、奔驰等中、高端项目产品上陆续推广应用。

图8 传感器模具安装及监控作用示意图

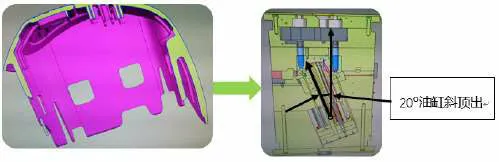

1.6 2019年,大角度斜顶出技术首次在气囊产品模具上的开发应用

为满足客户方向盘总成结构和外观可视效果匹配性的设计需求,目前出现有些气囊产品按常规垂直顶出无法实现,12 点方向外轮廓和围墙处出现倒扣,无法出模,但客户坚持不能修改产品数据,面对此种特殊设计需求,需评估顶出和复位结构的有效可行性,特别是平衡性,锁模注塑后模具定位是否会偏移等等风险,后经技术团队反复研究,克服种种技术细节难点,采用大角度油缸整体斜顶出,模架采用五轴CNC 加工确保加工精度,最终最大限度地满足了产品出模要求,产品碰穿面基本无飞边,外轮廓分型面基本无飞边,无段差而且均匀,产品总体状态得到客户一致好评。

该技术已应用于中国知名安全系统部件厂家等产品开发的模具上推广应用。

图9 20°油缸斜顶出模拟效果图

2 未来汽车安全气囊产品新技术方向研究:

2.1 未来汽车人体保护气袋更多、更追求安全性

随着人们对行车安全要求的提高,未来需更注重驾驶员及乘客的安全性及有效的保护作用,因此在汽车内部气囊的布置是全方位布置、如侧气囊,膝盖气囊,顶棚气囊,这些已经在今天上海汽车展会上出现了,当汽车撞上行人后在前挡风玻璃外侧的气帘保护气袋,安全性保护进一步提升。

作为制造安全气囊产品的供应商,我们有责任为顾客的安全付出,有责任加大质量管控力度,特别是对影响点爆的撕裂线厚度和角度尺寸、铰链尺寸必须严格控制,确保生产批次产品尺寸和外观的稳定性。

图10 安全气囊气袋模拟场景效果图

2.2 安全气囊产品小型化、个性化

在今年的上海汽车展上已出现了小型、个性化的气囊盖设计理念,外观设计充满个性,非常美观,而且从产品成本方面也降低了,或许未来将成为主流。[2]

对这些小型化产品,为技术团队提供了宝贵的技术研究方向:

(1)从模具角度,由于产品内部整体空间变小,结构设计要更紧凑,更合理,同时对模具零件加工工艺合理性及精度要求更高,我们有必要进行提前研究分析。

(2)从注塑角度,机台的吨位可以减少,节省了生产成本。

图11 小型安全气囊图样

3 高端品牌汽车气囊缝线真皮包覆新技术研究

在今年的中国上海车展出现了许多高端品牌车上的安全气囊外观都采用了缝线纹的真皮包覆技术,美观性好、质感强,舒适性强,其必将成为是汽车市场未来的发展趋势和汽车用户追求的主流新要求。

在成功开发皮纹激光缝线纹产品的基础上,安全气囊盖外表采用真皮包覆工艺技术将作为未来三年技术团队攻关的方向,以进一步提升技术竞争力。

图12 真皮包覆假缝线高端安全气囊

4 双色安全气囊产品技术研究

目前的气囊罩盖注塑完产品大部分有缩印、亮印、撕裂线印,大多数需要喷漆遮盖。为了提高表面的质量,考虑不用喷漆的工艺,建议用双色注塑的方法来改善外观,省去喷漆工序,而且表面是外表第一层TPEE的材料,相对于第二层软一些,触感好,近似仿真皮的效果。

5 结语

目前,国际市场的高端安全气囊已经开发了双色安全气囊,需要技术团队去研究分析,攻克技术难题,早点实现国产化。

图13 双色注塑产品设计概念图

总之,我司从 2004年开始开发安全气囊产品到今天,积累了比较丰富的开发技术和经验,成为了中国安全系统汽车零部件厂商的重要战略合作伙伴。今天取得的成绩,离不开技术人的努力。技术革新引领企业发展,企业发展需要刻苦钻研的技术人。面对激烈的市场竞争环境,企业需更加积极地钻研国际上的先进新技术,组织技术团队进行技术攻关,迎难而上,攻克技术难点,并大胆尝试应用,让安全气囊产品保持具体较高的业内技术竞争力,做到在中国领先,争创国际水平,最终促使我司安全气囊产业链不断壮大。

技术革新引领企业发展,企业发展需要刻苦钻研的技术人!