二氧化硅对BOPET光学性能影响研究

司 虎,王树霞,2,戴钧明,2,王 坤,王玉合,黄洛玮

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

近年来聚酯薄膜业发展迅速,截至2019年底,国内BOPET总产能达342万吨/年,约占全球总产能的50%,但高端聚酯薄膜仍有相当比例需要进口,2018年中国进口薄膜32.8万吨。国内高端聚酯薄膜产量较低的原因在于国内对于BOPET的基础研究较为薄弱,对于薄膜制备原料性能及使用要求不甚明了,对于原料工艺与薄膜性能之间的关系没有系统的认识,很少从制备原理上出发进行性能设计从而生产高端聚酯薄膜。为赋予薄膜特殊的光学、力学或表面性能,并改善薄膜的抗黏连性能以便于收卷,BOPET制备过程中需要加入SiO2、硫酸钡、二氧化钛、碳酸钙、有机添加剂等一种或若干种添加剂,以往学者针对薄膜加工工艺、聚酯母粒性能以及加工设备等做了一些研究[1-5],但深入考察添加剂含量及薄膜厚度等对薄膜光学性能的报道较少。

本文采用不同粒径SiO2制备的共混聚酯经熔融铸片、双向拉伸制备了相应薄膜,在一定范围内研究了SiO2对BOPET微观形貌和结晶度的影响,并考察了SiO2粒径和含量等对于薄膜透过率、雾度、光泽度等光学性能的影响规律。为差异化聚酯母粒产品的开发以及薄膜的后道加工提供参考。

1 试 验

1.1 原料

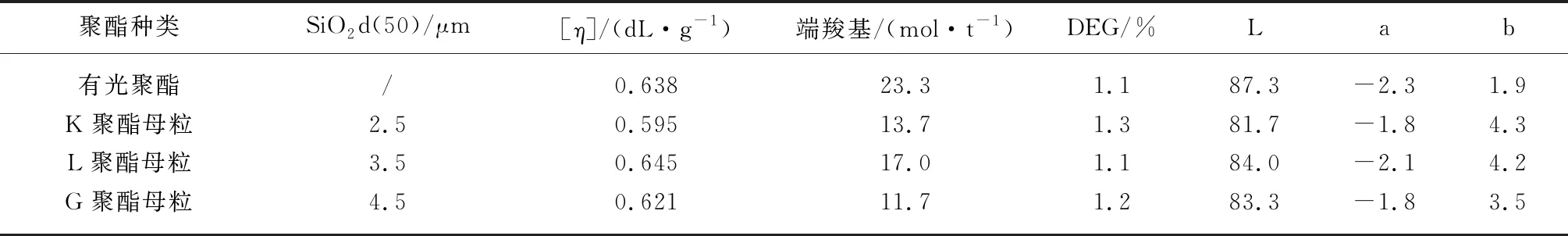

试验样品性能指标列于表1,有光聚酯为仪化公司常规有光聚酯产品;K、L、G聚酯母粒均为仪化公司中试反应釜制备,三种聚酯母粒中SiO2质量含量均为3.0%,其常规性能指标总体差异不大且均在同一聚合装置制备,所添加的K、L、G SiO2制备方法相同,其粒径中值d(50)不同,其他性能相近。

表1 试验原料常规性能指标

1.2 设备

三层共挤挤出机,LCM300型,Labtech公司;薄膜双向拉伸机,KaroⅣ型,布鲁克纳公司;偏光显微镜,PL-2型,南京江南仪器厂;粗糙度仪,Micromeasure型,Stil公司;差示扫描量热仪,DSC 7型,Perkin-Elmer公司;透射雾度仪,Haze-gard plus型,BYK公司;45°光泽度仪,Micro-gloss型,BYK公司;相对黏度仪,Y501型,美国Viscotek公司;色差仪,6801型,BYK公司;气相色谱仪,7890A,美国安捷伦公司。

1.3 实验方法

将SiO2含量为3.0%聚酯母粒与有光聚酯按照一定比例混合为共混物料,共混物料中的SiO2含量分别为0.05%、0.1%、0.3%、0.5%、1.0%、1.5%、2.0%、2.5%等,共混物料干燥后经三层共挤挤出机制得不同厚度的厚片,裁取厚片尺寸为100 mm×100 mm。将裁减好的厚片进行双向拉伸,设定预热拉伸温度100 ℃、预热时间20 s(600 μm 以上厚片预热50 s)、同步拉伸倍率为3.50×3.50,热定型条件为210 ℃/3 s。

1.4 分析测试及表征

薄膜微观形貌:采用偏光显微镜观察薄膜表面,放大倍率为100倍。

薄膜粗糙度:将薄膜放置平整,扫描范围为1 cm×1 cm,步长为5 μm。

薄膜热性能:将样品从室温以10 ℃/min升温至290 ℃,保持5 min,测试过程中通入氮气保护,薄膜结晶度采用fc=ΔHm/ΔH0计算,其中ΔH0是PET全部结晶时的理论热焓值,其值为116.72 J/g。

薄膜光学性能:采用透射雾度仪测试薄膜透过率、雾度,采用光泽度仪测试薄膜光泽度,测试环境为25 ℃,55%RH。

根据简化Lambert.Beer定律,光线通过材料后可由(1)式计算薄膜透过率[6-7]:

T=I/I0=(1-R)2exp(-αD)

(1)

式中T为材料的透光率,%;I0为入射光的强度,cd;I为透射光的强度,cd;R为材料的反射系数;α为材料的吸收系数;D为材料的厚度,mm。

对(1)式两边取对数并整理得:

lnT=-αD+2ln(1-R)

(2)

由薄膜透过率与厚度的lnT-D图,可由斜率和截距分别计算α、R。

由Fresnel公式[8]反射系数R与相对折射率n关系可计算薄膜相对折射率n:

(3)

2 结果与讨论

当一束光线照射到薄膜表面时,光线会在薄膜表面以及基体内部发生反射、折射,还有一部分光线被吸收。引入SiO2后,薄膜的微观形貌、粗糙度等表面性能随之改变,也会使光线在晶区非晶区界面产生折射和反射,宏观上表现为透过率、雾度、光泽度等指标发生变化。

2.1 SiO2对薄膜表面性能影响

2.1.1 SiO2对薄膜微观形貌影响

SiO2含量为1.0%的K、L、G薄膜以及含有不同L SiO2含量薄膜微观形貌见图1,薄膜厚度均为12 μm,各薄膜样品中SiO2的分布较为均匀,未有明显的团聚现象。

(a) K SiO2-1.0%

图1(a)-(c)表明SiO2粒径最小的K薄膜中颗粒数量最多且最为平整,L薄膜较为粗糙颗粒数量适中,G薄膜平整性最差且颗粒数量较少。由图1(d)-(f)看出,随着SiO2含量的增加,平整程度也会变差。理论上薄膜微观形貌对于光学性能有直接影响,薄膜中粉体颗粒越多,表面粗糙度越大,对于入射光造成的漫反射越多,宏观表现为透过率低、雾度高、光泽度低。需要说明的是,粉体的分散均匀性会直接影响光学性能,微观形貌显示的是薄膜的微观局部形貌,笔者在各薄膜样品不同位置分别考察了微观形貌,各添加剂总体分布均匀,后续深入研究需结合光散射法等表征SiO2在聚酯中的分散性能。

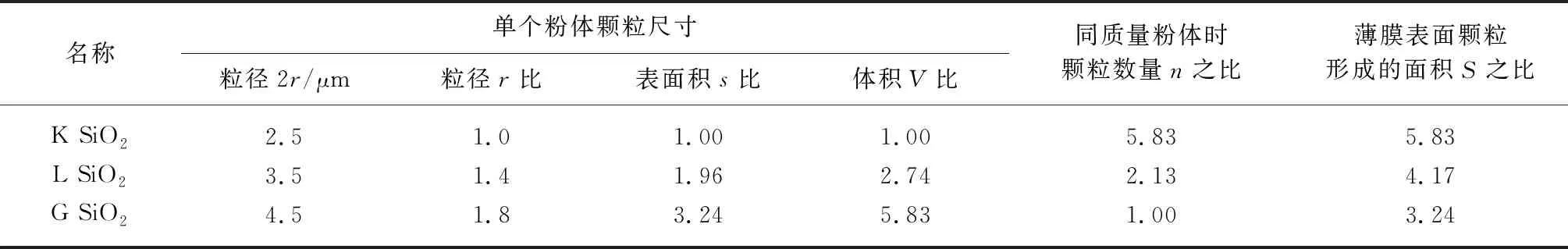

SiO2等粉体粒径测试结果是将粉体假设为等效球体计算得出,本研究将SiO2假设为等效球体并计算相关尺寸列于表2,即等效球体的表面积与直径的二次方呈正比,体积与直径的三次方呈正比。在同等质量前提下,L、K、G颗粒数量比例为5.83∶2.13∶1.00,而薄膜表面由粉体颗粒形成的凸起表面积S和颗粒投影面积比例为5.83∶4.17∶3.24,由计算结果并结合薄膜微观形貌看出,K薄膜表面颗粒数量多但膜面平整,L薄膜颗粒数量适中且表面粗糙,G薄膜虽然粗糙程度较大但其颗粒数量少,因此从膜面粗糙程度、颗粒数量综合考虑,理论上L SiO2含量变化对于薄膜透过率、雾度等影响最大,K SiO2的影响最小。

表2 三种SiO2相关尺寸计算结果

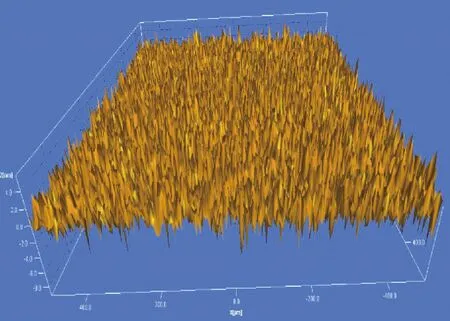

2.1.2 SiO2对薄膜粗糙度影响

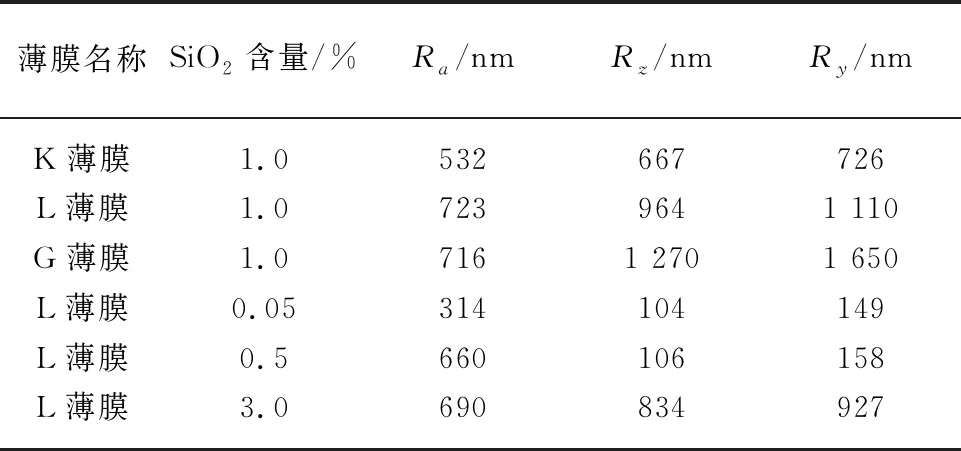

薄膜粗糙度指的是微观尺寸范围内薄膜峰谷之间不平整程度的综合评价,主要采用Ra、Rz、Ry进行表征:Ra表示轮廓的平均算术偏差,表示轮廓线各点至中线距离之和的平均值;Rz表示不平度的平均高度,被测最大5个峰谷距离平均值;Ry则表示峰谷的高度。薄膜的粗糙度越大,则薄膜表面的凹凸面对于光线的漫反射、折射现象越多,从而影响薄膜透过率、雾度和光泽度[9]。由图2和表3看出,三种SiO2中,K薄膜Ra、Rz、Ry均最小,表明其粗糙度最小;L与G薄膜的Ra值相当,G薄膜的Rz、Ry较大,表明G薄膜表面虽然颗粒数量少,但是粒子高度差异大。此外,随着聚酯薄膜中SiO2含量的增加,粗糙度也会增加。

(a) K SiO2-1.0%

表3 薄膜的粗糙度指标

2.2 SiO2对薄膜结晶度影响

以往研究[10]表明,SiO2的引入会影响聚酯的结晶性能,而聚酯中晶区和非晶区的折射率不同,因此光线射入后会在晶相间发生折射、反射等,从而改变聚酯薄膜的光学性能。不同配方薄膜的熔融峰温Tm、熔融热焓ΔHm以及结晶度列于表4,SiO2含量相同时,使用不同粒径SiO2制备的薄膜结晶度相当。随着薄膜中L SiO2含量的增加,聚酯薄膜结晶度呈现先上升再下降的趋势,总体呈现线性降低趋势。SiO2的粒径分布呈现正态分布的特点,虽然粒径中值分别为2.5 μm、3.5 μm、4.5 μm,但三种粉体中分别存在约2.0%、0.3%、0.02%的1.5 μm以下的小粒径粉体,所以SiO2的加入一方面起到了物理交联点作用,限制了分子链的运动能力,从而使扩散速率下降;另一方面增强了异相成核数量,使成核速度加快,其对聚合物结晶速率的影响是上述2个过程的综合结果,在研究范围内,不同粒径的微米级粉体对薄膜的结晶性能无显著影响。

表4 不同配方薄膜热性能数据(薄膜厚度12 μm)

2.3 SiO2对薄膜宏观光学性能影响

2.3.1 SiO2对薄膜透过率影响

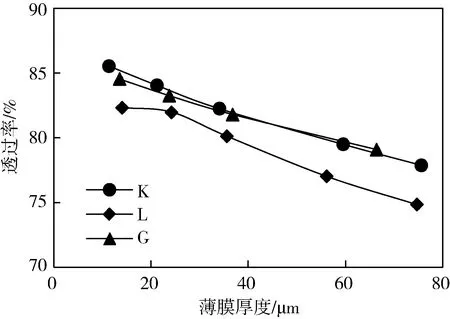

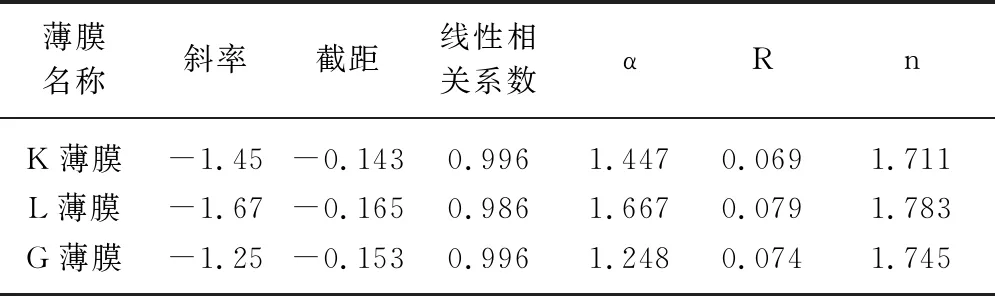

薄膜透过率指透过薄膜的光通量与入射光通量之比。图4表明,随着薄膜厚度和SiO2含量的增加,薄膜的透过率呈现下降的趋势,但三种SiO2对不同厚度薄膜光学性能的影响程度不同,厚度和SiO2含量的变化对于L薄膜透过率影响最大。

分别将K、L、G不同厚度薄膜的透过率T、厚度D进行lnT-D拟合结果列于图5,各样品具有较好的线性关系,根据式(1)-式(4)由拟合关系式计算吸收系数α、反射系数R、相对折射率n,结果列于表5,L薄膜的吸收系数以及反射系数大,因此在相同条件下其对于透过率影响较大。由折射率n看出,K薄膜的折射率与PET(n=1.64)更为接近,表明粒径较小的K制备的薄膜内部基体与基体、基体与硅之间界面相容性更好,因此透过率更高,与微观形貌观察结果一致。

(a) 薄膜厚度对透过率影响(SiO2含量2%)

图5 不同厚度薄膜的lnT-D拟合关系曲线

表5 不同SiO2制备薄膜的光学参数和折射率

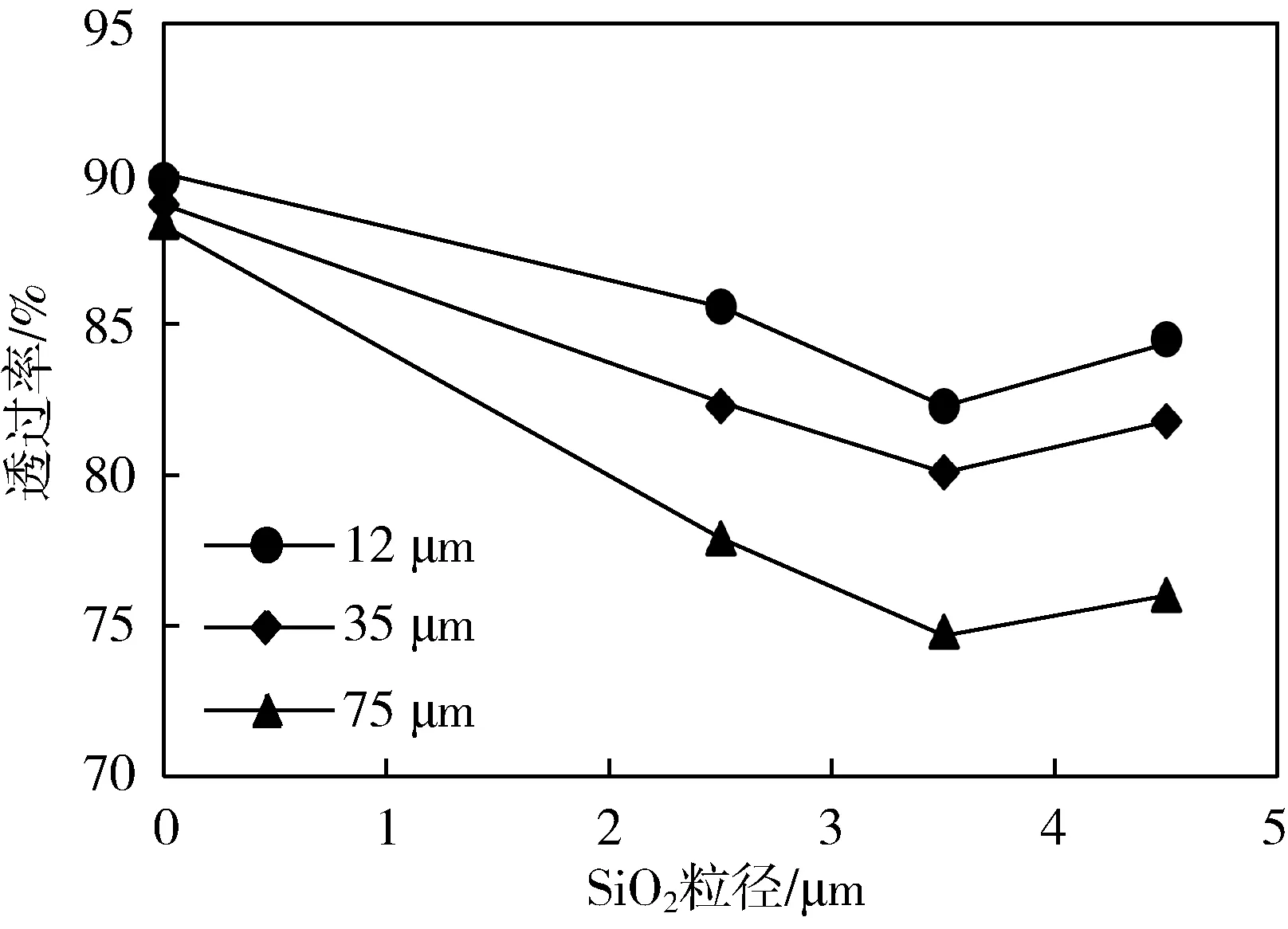

将不同厚度的薄膜(SiO2含量为2.0%)的透过率与SiO2粒径关系曲线列于图6,其中粒径为0时的数据为有光聚酯薄膜的透过率。结果表明,当SiO2粒径中值为3.6 ~4.0 μm时,薄膜透过率最低,因此在实际应用过程中,开发对于透过率要求较高的低雾高亮等聚酯母粒时,在4 μm粒径范围内的粉体其粒径中值越小,则制备的薄膜透过率越高。如前所述,薄膜透过率指透过薄膜的光通量与入射光通量之比,因此薄膜中粉体含量越高则透过率越低;当粉体其他性质相近且粉体含量相同时,粉体粒径越小,根据表2中计算公式,在薄膜平面形成的面积S越大,相应的光通量越小,因此其理论上透过率越低。但与此同时,粉体的大小还有另一个作用,当粉体粒径越大,粉体颗粒之间、粉体与薄膜之间的空隙等光学弱点越大,而粉体与BOPET的折射率分别为1.48、1.64,因此形成的界面效应越明显,相应的光线折射、反射等损失增加,从而导致透过率下降。因此,粒径的大小对于光学性能是以上两个方向综合作用的结果,其影响规律和原因需要进一步深入研究。

图6 不同厚度的薄膜透过率与SiO2粒径关系图

2.3.2 SiO2对薄膜雾度影响

薄膜雾度指偏离入射光2.5°以上的透射光占总透射光强的比例。图7表明,随着薄膜厚度和SiO2含量的增加,薄膜雾度呈现上升的趋势。三种SiO2中,L SiO2含量的变化对于薄膜雾度影响最大,在相同硅含量及薄膜厚度条件下,K薄膜雾度最低。薄膜雾度产生于本体散射和表面散射的共同贡献,对于聚酯薄膜而言其基体主要为聚酯,因此本体的散射较小可以忽略,而SiO2的加入会使薄膜的表面更为粗糙,因此其表面凝聚态结构发生改变从而使薄膜雾度发生变化。如前所述,SiO2粉体的大小对于颗粒数量、薄膜平面面积、界面效应呈现两个方向的影响,因此对于光线在薄膜中的传递,偏离入射光2.5°以上的透射光影响也会呈现两个方面,因此对于其具体影响规律尚需进一步研究。由薄膜微观形貌、粗糙度以及光学系数来看,在研究范围内,L薄膜粗糙度较大且吸收系数、折射系数较大,因此对于薄膜雾度影响较大,而K薄膜表面最为平整,对于雾度的影响较小,这与之前理论推测一致。

(a) 薄膜厚度对雾度影响(SiO2含量2.0%)

采用与2.3.1同样的方法将不同厚度的薄膜(SiO2含量为2.0%)的雾度与SiO2粒径关系曲线列于图8,结果表明,生产亚光聚酯等高雾度聚酯薄膜时,采用粒径中值约为4.1 μm的SiO2时薄膜的亚光效果最佳。

图8 不同厚度的薄膜雾度与SiO2粒径关系图

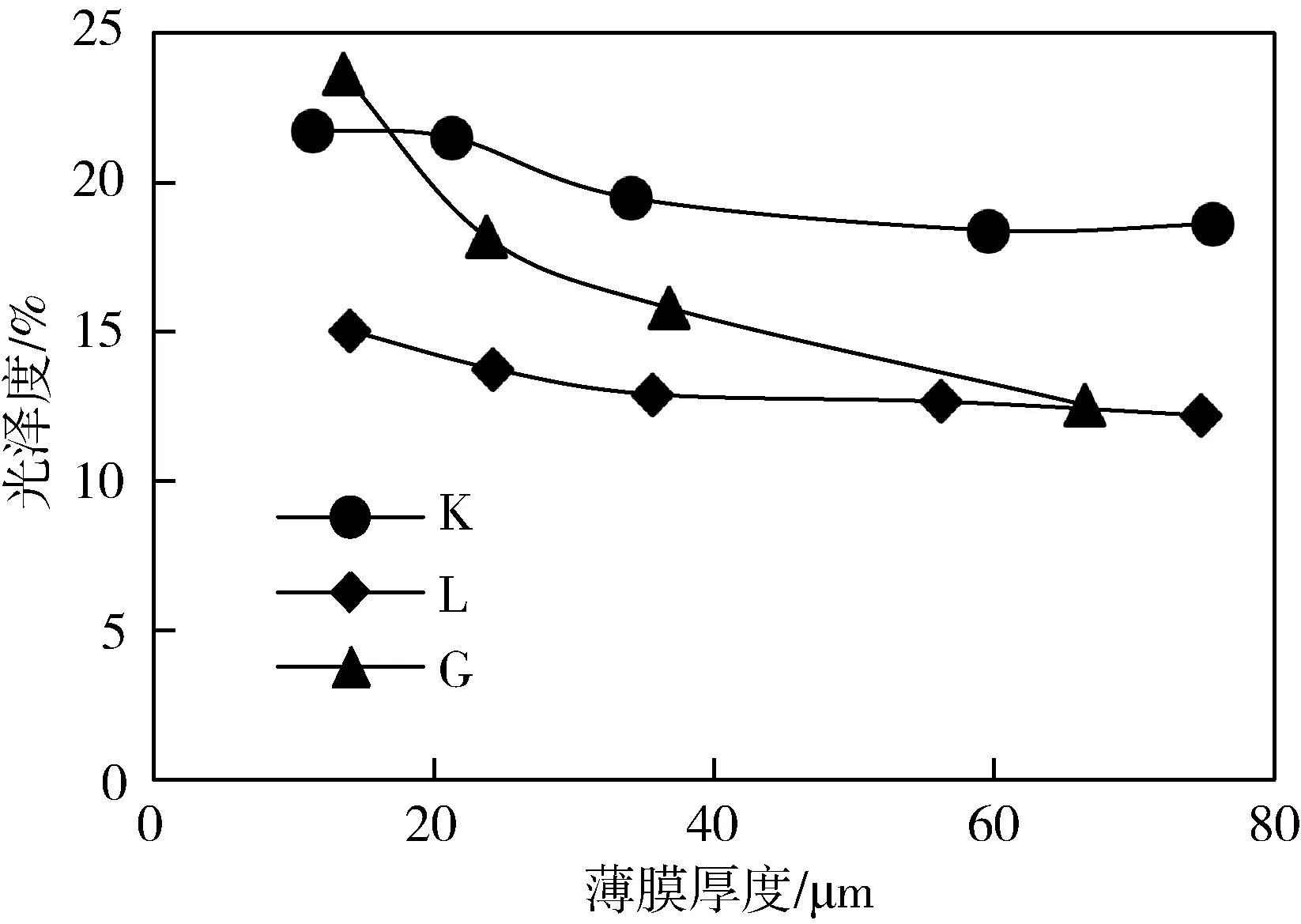

2.3.3 SiO2对薄膜光泽度影响

薄膜光泽度表征表面平整光亮程度,指薄膜试样在面方向上,被试样反射的光通量与标准表面反射光通量之比,薄膜表面越粗糙则光泽度越低。薄膜中引入SiO2后,会在薄膜上形成凹凸不平的粗糙面,并且粉体与聚酯基体的折射率不同,均会使薄膜的光泽度变小。图9表明,薄膜厚度或SiO2含量增加,光泽度呈现下降的趋势,但其变化趋势小于透过率、雾度的变化趋势,这是因为在同样SiO2含量条件下,薄膜光泽度受表面粗糙度影响大。三种SiO2相比,相同含量或厚度前提下,L薄膜表面粗糙度较大且颗粒数量多,因此其光泽度最低,而K薄膜较为平整其光泽度较高。

(a) 厚度对光泽度影响(SiO2含量2.0%)

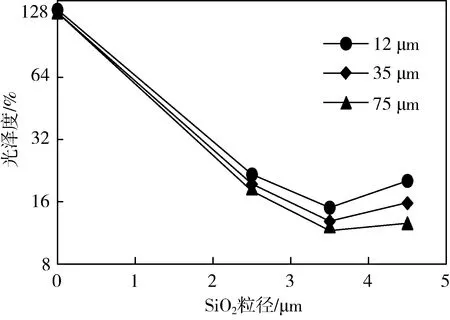

将不同厚度的薄膜(SiO2含量2.0%)的光泽度与SiO2粒径关系曲线列于图10,生产低光泽度的亚光聚酯薄膜时,应尽量使用粒径中值为3.6 μm的SiO2。对于薄膜中粉体而言,粉体粒径越大,其形成的表面越粗糙但颗粒数量相应减少,其对于光泽度的影响也是两个方向的影响。

图10 不同厚度的薄膜光泽度与SiO2粒径关系图

3 结 论

a) 本研究制备的薄膜中SiO2分布较为均匀,无明显团聚现象;K薄膜平整程度最好,L薄膜、G薄膜粗糙度较大。

b) 不同尺寸SiO2制备的薄膜结晶度无明显差异。

c) 三种SiO2对于薄膜透过率、雾度、光泽度的影响不同。L薄膜吸收系数α、反射系数R大,薄膜厚度及SiO2含量的变化对于其透过率、雾度、光泽度影响大;K薄膜中SiO2与聚酯基体的相容性好,同样条件下其薄膜雾度低、光泽度高。

d) 根据薄膜光学性能与SiO2的关系,当SiO2粒径中值为3.6~4.1 μm时,相应制备的BOPET薄膜具有透过率低、雾度高、光泽度低的特点,因此制备高亮低雾等光学用聚酯母粒时应避免采用该粒径范围内的SiO2,生产高雾度低光泽度聚酯母粒时采用该粒径范围SiO2,具有较好亚光效果。