超高分子量聚乙烯干法纺丝制备黑色纤维的研究

于 斌,赵 莹,阮 洋

(1. 中国石化仪征化纤有限责任公司高纤部,江苏仪征 211900;2. 中国石化仪征化纤有限责任公司销售服务部,江苏仪征 211900)

纤维染色是将UHMWPE纤维通过浸染、胶染或喷涂等工艺染色[1]。超高分子量聚乙烯纤维具有特殊的高度取向高度结晶结构,呈亮白色,分子链既不含极性基团,也无化学活性基团,结构规整,不易染色。传统的浸染、胶染或喷涂等纤维染色工艺需对纤维做预处理,会破坏纤维结构,且高温染色还会降低纤维强度,并且染色仅限于纤维表面,色牢度差,染色不均匀,不宜进行二次加工[2]。因此常规染色工艺不适于UHMWPE成品纤维的染色[3]。

近年来,有色UHMWPE纤维相关研究逐渐增多,主要方法有两种,纤维染色和纺前着色。国内高性能聚乙烯有色纤维产品多是通过纤维纺后着色的方法对纤维进行染色。纺后着色是指在纺出高性能聚乙烯纤维后,再对其进行表面处理、染色[4]。存在染色过程中能耗高,对环境污染严重,色牢度小,着色不均匀,并且对高性能聚乙烯纤维力学性能影响较大等缺点。而目前现有的超高分子量聚乙烯纤维纺前着色工艺,或使用色母料,或预制颜料浆液,或与无机颜料预混后在螺杆挤出机中溶胀,且纺丝工艺均为湿法纺丝,工艺繁琐复杂,颜料分散较差,上色浅,色牢度和均匀性较差。由于以上现有技术工艺的局限性,所制纤维颜色品种少,颜色转换期间排废量大,且颜料在高温溶胀条件下,会溶于溶剂之中,溶剂回收质量低,甚至无法回收,不符合当下节能减排,低碳环保的大趋势。

碳黑是一种无定形碳,轻、松而极细的黑色粉末,表面积非常大,具有良好的分散性能,所以其着色强度也较高,在化纤生产制备过程中,常被用作色母粒使用,生产黑色纤维。袁修钦[5]在熔融纺丝过程中,采用色母粒染液着色技术,制备了黑色尼龙6纤维,结果表明,相较于空白尼龙6纤维,黑色尼龙6纤维仍然具有良好的机械性能和较高的热力学性能,同时该纤维具有较高的黑度。王保柱[6]在常规PET纺丝生产线上用纺丝级PBT切片生产黑色POY,通过合理调整纺丝工艺条件,生产出优质的适合加弹加工的黑色PBT-POY。

本文针对UHMWPE干法纺丝工艺的特点,研究高性能聚乙烯黑色纤维干法纺丝纺前着色工艺,生产开发高性能聚乙烯黑色纤维,提高仪征化纤产品的市场竞争力,进一步提高产品附加值,积累丰富的有色丝生产经验,为进一步扩大有色丝生产规模及市场占有率打下坚实基础。

1 试 验

1.1 原料

超高分子量聚乙烯粉体,纤维级,上海联乐;十氢萘(DE),工业级,河北中化滏恒股份有限公司;碳黑,BP5560,卡博特化工有限公司;抗氧剂,JY-225,南京嘉雅精细化工有限公司。

1.2 仪器设备

电子天平,FA-1104型,上海舜宇恒平;强力仪,DLL-1000型,上海德杰;双螺杆挤出机,TSE-125型,南京瑞亚。

1.3 原料液制备

称取11.25 g UHMWPE、0.08 g复配抗氧剂溶于200 mL的十氢萘溶液中,在(97±2)℃溶胀3.5 h,搅拌转速40 r/min。

1.4 工艺流程

原液着色黑色纤维的干法纺丝工艺流程:在浆料溶胀过程中,加入碳黑,溶胀结束后经过双螺杆挤出机、纺丝箱体、纺丝甬道成为预拉伸纤维,最后通过后道高倍拉伸,生产出成品纤维。

图1 原液着色UHMWPE纤维制备工艺流程图

1.5 测试方法

1.5.1 色差测试

原丝丝束横向之间与其它多数单丝之间的颜色差别数量占总根数的百分比称之为色差值。采用50根原丝,在标准光源条件下(标准号:FZ/T:01047-1997)观察,若横向方向上有5根与其它根原丝有明显的色泽差别,则为10%的色差值。色差值越小,则代表单丝与单丝之间的颜色越均匀。

1.5.2 色不匀率测试

纤维纵向方向上,长度为100 m区间范围内,色泽与该长度区间范围内的整体颜色差别的长度百分比称之为色不匀率。取一束原丝,50根单丝,在标准光源条件下(标准号:FZ/T:01047-1997),观察测量每一根原丝在100 m范围内与整体颜色差别的长度,最后取平均值。

1.5.3 力学性能测试

纤维的力学性能通过强力仪测得。调节强力仪两端夹持器距离为500 mm,将试验样品进行固定后进行拉伸,测试温度为室温,拉伸速度为250 mm/min,直至纤维断裂。每根样品测试5次,计算平均值。

2 结果与讨论

2.1 添加碳黑的纺丝原液的溶解工艺研究

在质量浓度为10%的UHMWPE树脂的十氢萘悬浮液中,添加质量分数0.5%(相对于树脂)的碳黑,并在96 ℃下溶胀2 h,控制搅拌速度为200 r/min。通过调节双螺杆溶解温度、转速,观察机头压力变化、组件压力变化、最大喷头拉伸比等情况,对8倍喷头拉伸挤出的冻胶丝干燥预拉伸后得到的原丝进行色差值和色不匀率的计算,从而确定稳定的双螺杆溶解工艺。

2.1.1 双螺杆溶解温度的影响研究

在不添加碳黑的UHMWPE/十氢萘双螺杆溶解工艺的基础上,双螺杆转速为120 r/min条件下,分别考察添加碳黑后在140 ℃、150 ℃、160 ℃、170 ℃、180 ℃、190 ℃等一系列溶解温度条件下,UHMWPE在十氢萘中的溶解情况及碳黑的分散性。

通过干法纺丝工艺,以2 m/min的挤出速度进行纺丝,同时控制喷头拉伸为8倍,干燥预拉伸为2倍,观察得到的黑色原丝的色差值和色不匀率情况,判断碳黑在双螺杆溶解工艺中的温度对碳黑分散性的影响。图2和图3分别给出了双螺杆溶解温度对黑色原丝色差值和色不匀率的影响。

图2 双螺杆溶解温度对黑色原丝色差值的影响

图3 双螺杆溶解温度对黑色原丝色不匀率的影响

从图2和图3中可以发现,双螺杆溶解温度对碳黑在UHMWPE/十氢萘溶解过程中的分散性具有一定的影响。总体来说,随着温度的升高,碳黑在UHMWPE/十氢萘溶液中分散性逐步变好,得到的聚乙烯黑色原丝横向方向和纵向方向上颜色分布逐步均匀,色差逐渐减小。即温度的提高,有利于碳黑的分散[7]。但超高分子量聚乙烯的热降解温度约为200 ℃[8],温度过高,容易造成UHMWPE树脂降解严重,不利于纺丝制备高性能纤维。因此双螺杆溶解温度在170~190 ℃范围内为宜。

2.1.2 双螺杆转速对UHMWPE溶解性能的影响

双螺杆的转速是影响UHMWPE树脂在十氢萘中溶解性的一个重要影响因素。合适的转速,不仅达到高效输送混合溶解的目的,而且对保持纺丝溶液的均匀性起到关键作用。鉴于此,我们考察双螺杆转速对碳黑在UHMWPE树脂十氢萘体系中的分散性情况。图4和图5分别为在170 ℃条件下,双螺杆转速对UHMWPE黑色原丝色差值和色不匀率的影响。通过图4和图5可以发现,随着双螺杆转速的提高,得到的UHMWPE黑色原丝颜色均匀性增加。在130~160 r/min转速范围内,碳黑分散性和得到的UHMWPE/十氢萘黑色溶液可纺性最好;继续提高双螺杆转速,UHMWPE降解严重,得到的纺丝原液黏度降低,可纺性能下降,并且碳黑在溶液中的分散性并没有显著提高。因此,控制双螺杆转速在130~160 r/min区间范围内,既能够保证得到可纺性优良的UHMWPE原液,又能够保证碳黑在纺丝原液中分散较好、纺丝原液色泽均匀及得到的原丝色差值和色不匀率都较小,满足纺丝要求。

图4 双螺杆转速对黑色原丝色差值的影响

图5 双螺杆转速对黑色原丝色不匀率的影响

2.2 添加碳黑的纺丝原液的纺丝工艺研究

UHMWPE纺丝细流经过喷丝板挤出形成冻胶丝,含有大量的十氢萘溶剂,需要对其进行干燥除溶剂得到溶剂含量较低的原丝,才能够实现后纺的高倍热拉伸,制备出高性能聚乙烯纤维。UHMWPE纤维通过干法纺丝工艺制备时,在纺丝的过程中实现“纺程解缠”[9]。在这一过程中,喷丝孔挤出速度、喷头拉伸比、干燥温度等都是影响所得原丝性能的重要因素。目前单一组分的UHMWPE原丝干燥预拉伸工艺比较成熟,加入其它成分后对干燥预拉伸工艺是否有影响,需要进行深入地研究。对含有无机颜料碳黑的纺丝溶液进行纺丝,制得黑色冻胶原丝纤维,同时考察干燥预拉伸工艺,并与纯的聚乙烯冻胶原丝即白色冻胶原丝纤维进行对比,结果如表1所示。

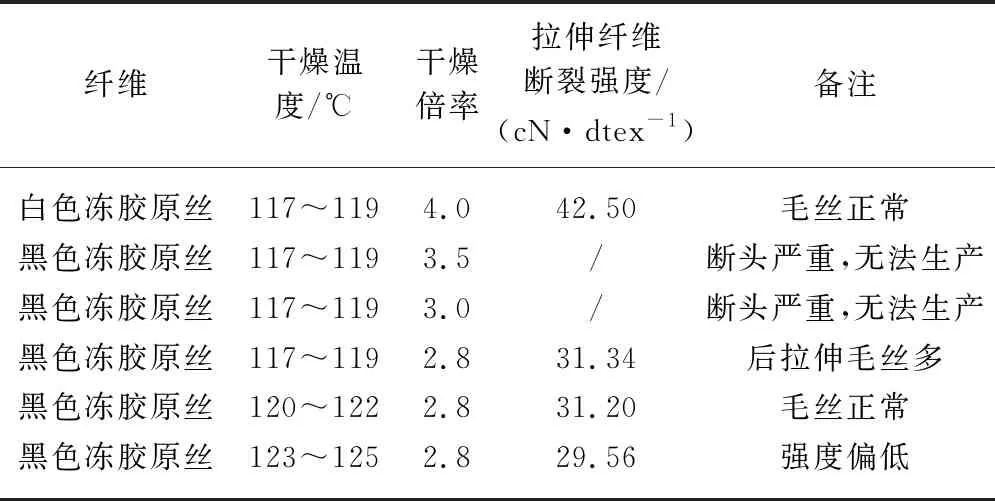

表1 UHMWPE黑色冻胶丝干燥工艺

从表1中可以发现,含有无机颜料碳黑的UHMWPE冻胶丝干燥工艺与白色冻胶丝具有明显区别,当干燥温度相同的条件下,适当降低干燥倍率,黑色冻胶原丝在后道无法正常拉伸,表现为断头毛丝严重,说明碳黑的加入,一定程度上使超高分子量聚乙烯大分子之间的间距增大,范德华力降低,使得纤维抗拉性能下降,在后拉伸倍率较高的条件下,后拉伸断头严重,无法生产;当干燥倍率降低至2.8时,可以连续生产,但毛丝依旧偏多;最终,在干燥倍率降低,干燥温度提高的条件下,实现了正常生产。与不含碳黑的白色冻胶丝相比,干燥倍率较低,需要将温度(117~119 ℃)升高3 ℃。

2.3 后纺拉伸工艺研究

经过干燥预拉伸的UHMWPE黑色原丝,通过调节拉伸温度和拉伸比分配,确定稳定的后纺拉伸工艺,以得到力学性能优良、色泽均匀的UHMWPE黑色纤维。

经过干燥预拉伸形成原丝,得到的原丝以1~3 m/min 的喂入速度分别经过一、二、三道拉伸,最后得到高强高模聚乙烯纤维。UHMWPE原丝断裂强度低于10 cN/dtex,模量一般低于300 cN/dtex,远远不能够满足高强高模的要求,只有经过后纺不低于8倍的热拉伸,强度和模量才能够快速升高,因此,后纺拉伸工艺,直接影响最终的纤维性能指标。

经过后纺三道拉伸温度及拉伸比分配试验,最终确定稳定的后纺拉伸工艺。表2给出了UHMWPE黑色原丝后纺拉伸工艺及纤维性能。相同温度条件下,与白色原丝相比,黑色丝达不到白丝原丝的后拉伸总倍率,而且毛丝较多。因此通过提高温度约1 ℃,适当倍率降低,来保证产品的正常运行和毛丝状况。经过多次调试优化,最终确定黑色纤维的后纺拉伸工艺,温度为138.0 ℃-145.5 ℃-147.0 ℃,拉伸倍率为4.5-1.30-1.15,此时生产运行及产品质量较好。

表2 高性能聚乙烯红丝纤维后纺三道拉伸工艺及纤维性能

3 结 论

a) 双螺杆溶解温度为170~190 ℃,转速为130~160 r/min时,能得到碳黑分布均匀且可纺性优良的UHMWPE纺丝原液。

b) 预拉伸干燥工艺温度比不含碳黑的白色冻胶丝干燥温度(117~119℃)高3℃。

c) 经过后纺三道拉伸温度及拉伸比分配试验,最终确定稳定的后纺拉伸温度为138.0 ℃-145.5 ℃-147.0 ℃,拉伸倍率为4.50-1.30-1.15,此时生产运行及产品质量较好。