基于声发射的高体积分数碳化硅颗粒铝基复合材料切削刀具效能评估*

□ 谭海林 □ 汪次荣 □ 桂中祥

1.湖南化工职业技术学院 机电工程学院 湖南株洲 412006 2.中国电子科技集团公司第三十八研究所 合肥 230088

1 研究背景

高体积分数碳化硅颗粒铝基复合材料具有多种优异性能,如比强度和比刚度高、耐高温、耐磨损、线膨胀系数小且可调、尺寸稳定性好等,已广泛用作航天、航空、汽车、电子、军事等领域中的电子壳封装材料[1-3]。由于碳化硅颗粒增强相的高硬度和高耐磨性,使高体积分数碳化硅颗粒铝基复合材料的切削加工极为困难,随着碳化硅颗粒体积分数的增大,切削性变差[4]。采用特种加工技术加工高体积分数碳化硅颗粒铝基复合材料,在去除率、表面质量、加工效率方面无法与车铣等常规机械切削加工方式相比[5-7]。因此,常规机械切削加工方式仍是高体积分数碳化硅颗粒铝基复合材料的主要加工方式。在实际生产中,由于高体积分数碳化硅颗粒铝基复合材料切削加工工艺数据缺乏,工艺人员只能凭经验换刀并选取较为保守的工艺参数,从而造成加工参数选择不当、刀具磨损严重、加工表面质量低、加工效率低、加工成本高等结果,这些问题严重制约了高体积分数碳化硅颗粒铝基复合材料的进一步推广应用。针对以上问题,笔者采用声发射信号作为高体积分数碳化硅颗粒铝基复合材料切削加工刀具磨损在线监测信号,通过声发射信号随刀具磨损的变化规律,揭示刀具磨损随时间变化的规律,合理选择加工工艺参数,这样既可以将刀具的切削效能发挥至极限,使刀具得到充分利用,提高加工质量和效率,又不会影响刀具的使用寿命,从而达到节约成本的目的,实现最佳加工效果。

2 试验内容

采用超声辅助加工中心对高体积分数碳化硅颗粒铝基复合材料进行铣削加工,通过PCI-2型声发射系统采集试验过程中的声发射信号。在加工开始前,将声发射传感器安装在被加工的工件上。声发射传感器将高体积分数碳化硅颗粒铝基复合材料在切削过程中引起的机械振动转换为电信号,然后再放大、处理和记录。试验噪声的采样阈值设置为38 dB,采样频率设置为1 MHz,试验装置如图1所示。对加工后的刀具采用Quanta 2000型扫描电子显微镜观测刃口磨损形态和磨损特征尺寸。

▲图1 试验装置

分别采用直径为4 mm的硬质合金刀、氮化硼涂层刀、聚晶金刚石刀两齿刀具,加工方式为顺铣湿式加工。三种刀具在工件上的铣削长度均为20 mm。在前期进行大量高体积分数碳化硅颗粒铝基复合材料切削试验和查阅相关文献资料的基础上,发现进给速度对硬质合金刀磨损敏感性较大,转速对氮化硼涂层刀磨损敏感性较大,切削深度对聚晶金刚石刀磨损敏感性较大[8]。为减少重复试验次数和避免材料浪费,制订试验方案[9-10],见表1。

表1 试验方案

3 刀具加工能力分析

试验采用声发射系统反馈的信号表征刀具在对高体积分数碳化硅颗粒铝基复合材料进行加工时的能量波动数据。

当刀具对高体积分数碳化硅颗粒铝基复合材料加工能力较强时,声发射信号曲线较为平稳。当刀具对高体积分数碳化硅颗粒铝基复合材料加工能力较弱时,声发射信号表现出非常明显的离散波动现象。另一方面,声发射信号表现出初次屈服平台期持续的时间越短,代表刀具的加工能力越差;二次屈服平台期持续的时间越长,出现的时间越早,代表刀具的加工能力越好。当刀具磨损严重、加工能力变差时,声发射信号不再出现明显的能量波动现象。

4 刀具磨损变化分析

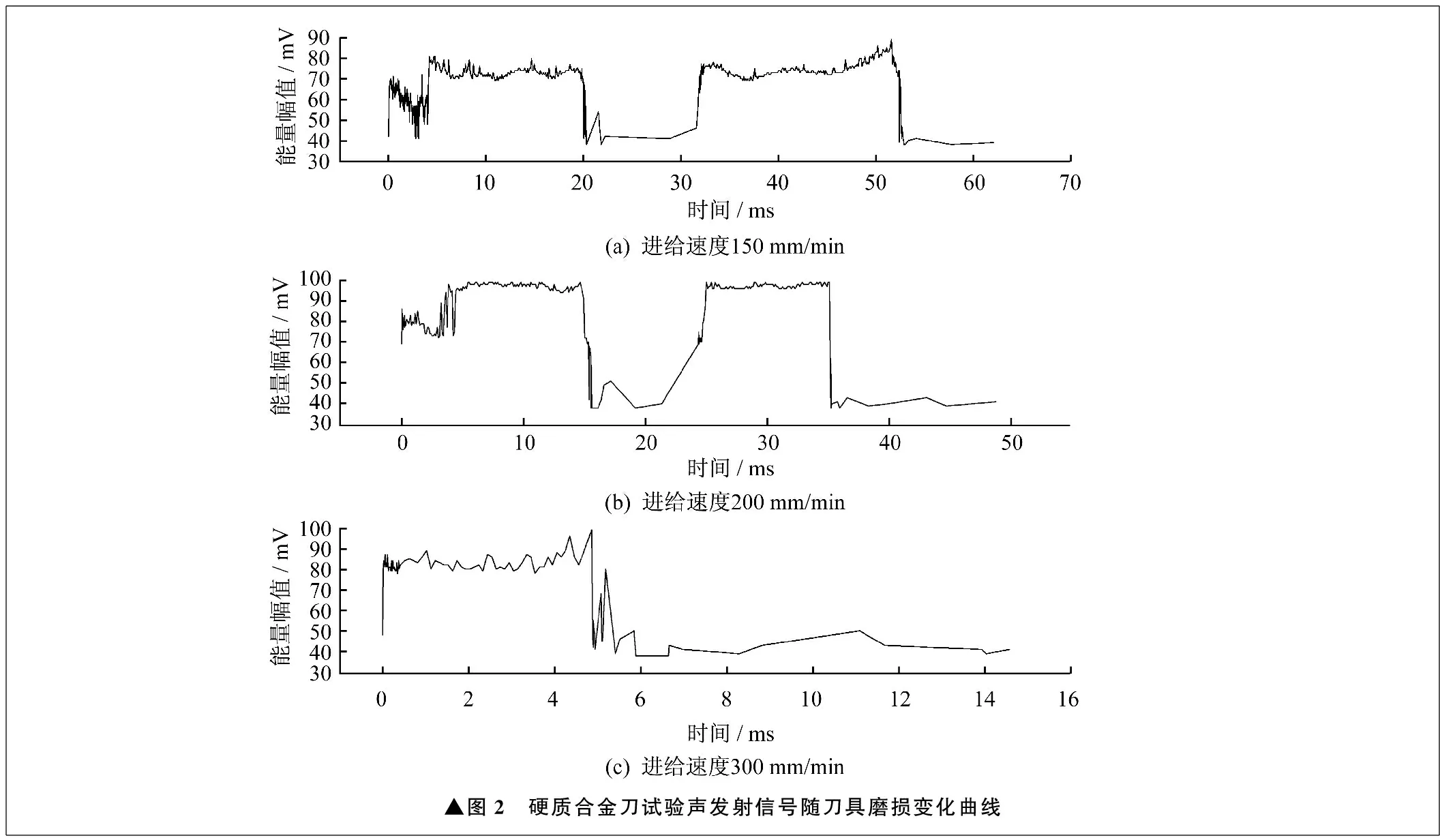

硬质合金刀试验时,声发射信号随刀具磨损的变化曲线如图2所示。由图2可以看出,当进给速度较慢,为150 mm/min时,声发射信号有较为明显的离散点,并且离散点呈现较为明显的波动性,说明硬质合金刀可以加工材料,但是振动较大,影响工件加工质量,同时刀具的切削效能没有较好发挥,刀具没有得到充分利用。在切削时间约52 ms时不再出现明显的能量波动现象,说明刀具达到极限寿命,不能再进行加工,应进行换刀。当进给速度较快,为300 mm/min时,声发射信号前期屈服特征时间很短,约为4.5 ms,之后不再出现明显的能量波动现象,说明刀具加工时会迅速磨损,失去加工能力,甚至会发生断刀。当进给速度为200 mm/min时,声发射信号表现出较明显的离散点,并且离散点比较平稳,说明刀具的加工情况较好,工件加工质量较高,切削时间在35 ms左右时刀具到达极限寿命。因此,采用硬质合金刀加工高体积分数碳化硅颗粒铝基复合材料时,声发射信号屈服特征时间短,即刀具稳定切削时间短,且随着进给速度的加快,刀具稳定切削时间越来越短,这表明刀具磨损速率随进给速度加快而迅速增大,刀具使用寿命短,刀具加工能力比较差。

▲图2 硬质合金刀试验声发射信号随刀具磨损变化曲线

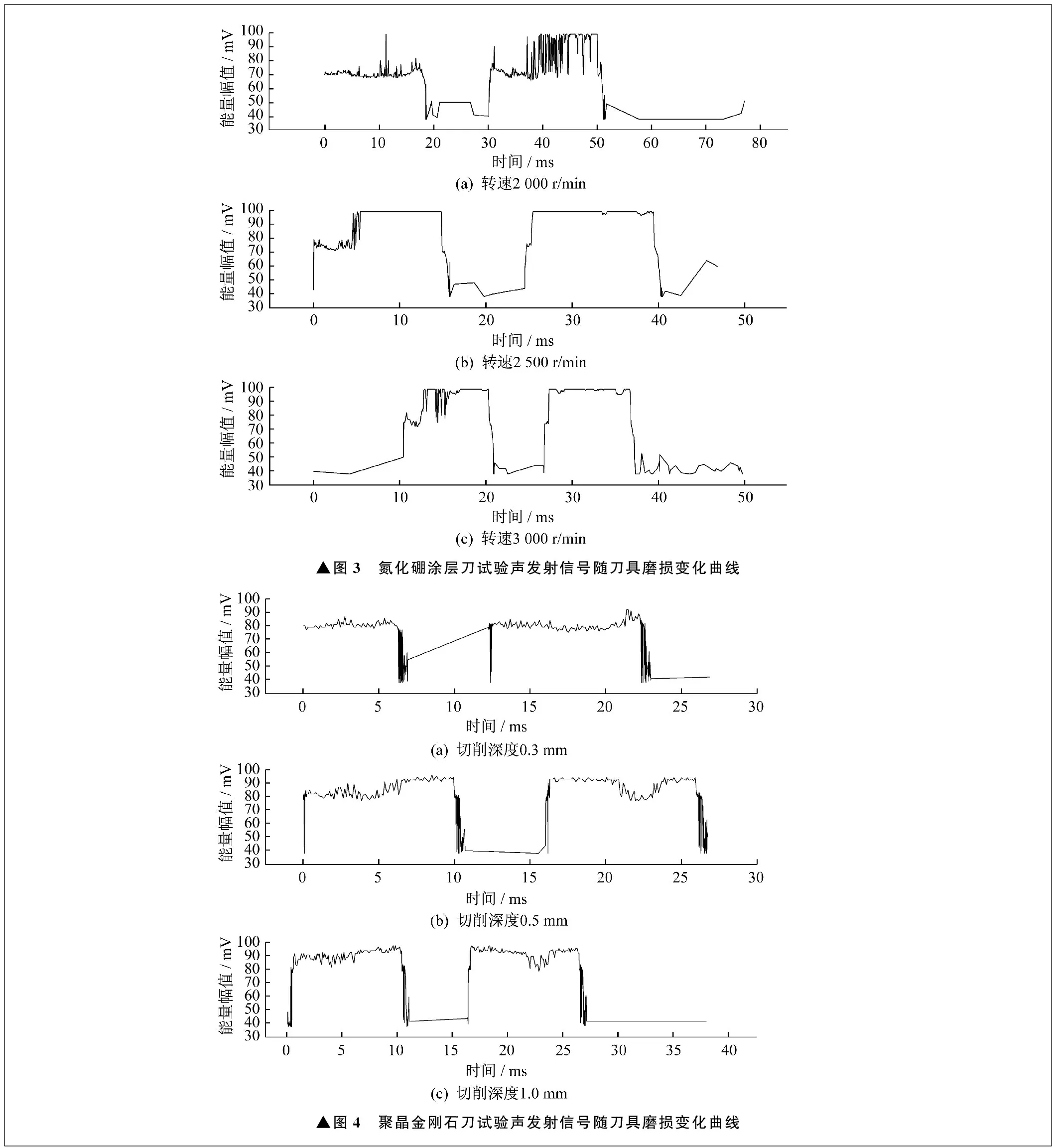

氮化硼涂层刀试验时声发射信号随刀具磨损的变化曲线如图3所示。由图3可以看出,随着转速的加快,声发射信号均表现出明显屈服的特征,没有出现与硬质合金刀相同的屈服断刀现象,这说明氮化硼涂层刀加工高体积分数碳化硅颗粒铝基复合材料的适应性较好。当转速较慢时,振动能量幅值直接增大至较高水平,刀具效能未较好地发挥。当转速为2 500 r/min时,声发射信号离散特征平稳,说明切削加工情况比较好,且刀具使用寿命最长。当转速为3 000 r/min时,屈服平台期变短,刀具磨损加快,使用寿命变短。

▲图3 氮化硼涂层刀试验声发射信号随刀具磨损变化曲线▲图4 聚晶金刚石刀试验声发射信号随刀具磨损变化曲线

聚晶金刚石刀试验时声发射信号随刀具磨损的变化曲线如图4所示。由图4可以看出,即使在较快转速和进给速度条件下,聚晶金刚石刀的振动能量跳动频率也明显低于其它两种刀具。当切削深度逐渐增大时,聚晶金刚石刀的振动能量跳动现象少量增加,说明聚晶金刚石刀对高体积分数碳化硅颗粒铝基复合材料表现出了良好的加工能力。当切削深度为0.3 mm时,加工过程中始终保持较好的屈服平台期,未出现较大的跳动现象,因此聚晶金刚石刀在加工高体积分数碳化硅颗粒铝基复合材料时应取较快转速、较快进给速度,以及较小切削深度的切削参数。

5 刀具磨损形貌分析

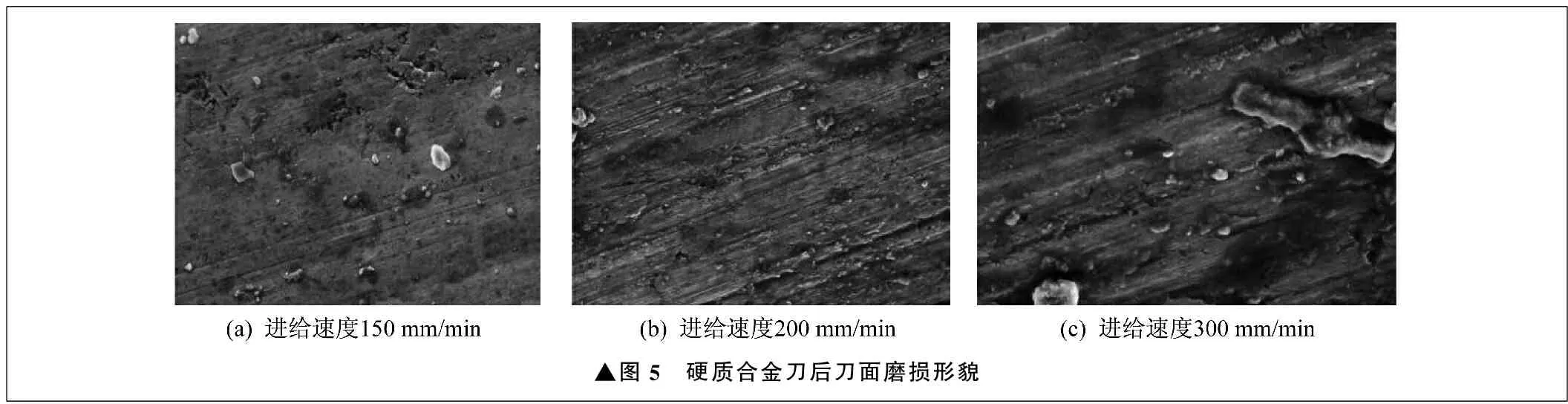

在铣削高体积分数碳化硅颗粒铝基复合材料时,铣刀前刀面比后刀面的接触压力小,前刀面切削一段时间后会因产生积屑瘤而受到保护,后刀面相比前刀面磨损严重。为了较为直观地获得刀具在铣削加工后的磨损情况,采用扫描电子显微镜对刀具磨损最严重处,即后刀面进行形貌观测。硬质合金刀加工试验后,后刀面的磨损形貌如图5所示。当进给速度为150 mm/min时,未见明显划痕,刀具形貌变化很少,说明刀具表面的磨损较少。进给速度为200 mm/min时有划痕,同时表面出现细小颗粒时剥落现象,说明刀具表面有一定磨损。进给速度为300 mm/min时划痕更明显,而且表面出颗粒大面积剥落的现象,刀具形貌发生改变,说明刀具表面磨损严重。刀具磨损情况与声发射信号随刀具磨损的变化曲线分析一致,说明采用声发射信号作为切削加工刀具磨损在线监测的信号是可行的。

▲图5 硬质合金刀后刀面磨损形貌

6 结束语

笔者基于声发射信号对不同材质刀具、不同切削参数加工高体积分数碳化硅颗粒铝基复合材料时的刀具效能进行评估,得到研究结果。

以切削加工过程中振动能量为主要参数值的声发射信号,可以作为刀具加工性能的重要表征。通过分析,声发射信号可以判断刀具的磨损情况,评估刀具的极限效能。当声发射信号不再出现明显的能量波动现象时,说明刀具到达极限使用寿命,此时为换刀时刻。

硬质合金刀由于强韧性比较低,切削稳定期较短,容易发生断刀现象,因此不适合用作高体积分数碳化硅颗粒铝基复合材料的铣削加工刀具。

氮化硼涂层刀和聚晶金刚石刀加工高体积分数碳化硅颗粒铝基复合材料的性能优于硬质合金刀,聚晶金刚石刀的性能最优。采用氮化硼涂层刀加工时,较优的切削参数组合为转速2 500 r/min、进给速度200 mm/min、切削深度0.5 mm。采用聚晶金刚石刀加工时,较优的切削参数组合为转速3 000 r/min、进给速度300 mm/min、切削深度0.3 mm。在上述切削参数组合下,既可将刀具的切削效能发挥至极限,使刀具得到充分利用,提高加工质量和效率,又不会影响刀具的使用寿命,达到节约成本的目的,实现高速加工。