新能源汽车电机定子并头热熔焊接工艺

李晓峰,徐卫东,李 武,杨迅雷

(湘电莱特电气有限公司,湘潭 411101)

0 前言

新能源汽车电机功率密度高,结构紧凑,因此对定子端部尺寸提出了更高的要求[1].传统电机常采用如下并头工艺[2]:漆包线去漆→与电缆连接→火焰钎焊→包扎绝缘→电缆接头冷压.该工艺存在以下问题:(1)焊接效率低.焊接前需要去除漆包线表面漆膜,并用防护材料保护非焊接区域,费时费力;(2)焊接质量可控性差,操作技术要求高,焊接质量主要取决于操作者的技能水平;(3)电缆外径较粗,不利于保证端部尺寸;(4)能耗、焊接成本高,工作环境差,不环保.

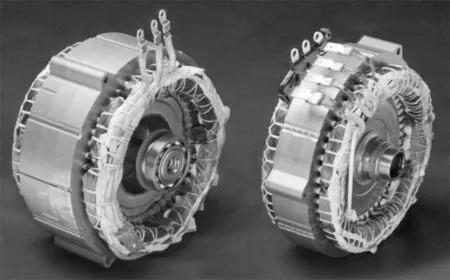

国内外主流汽车电机厂家定子并头多采用漆包线本线引出的方式[3](如图1所示),星点及接头焊接越来越多的厂家采用热熔焊接工艺,而不采用漆包线冷压连接[4],主要因为漆包线直径较电缆导体线大,压接后与端子结合强度差,常常造成端子拉脱力难以满足标准[5]要求.

为此进行了相关验证,试件材料44-Φ0.63漆包线(压接位置去漆)及 SC16-8端子,压接工具为德国Klauke EK 60/22-L,试件数量为5件,拉脱力测试数据如表1所示.

图1 丰田Prius 2004(左)及2010(右)永磁电机

表1 漆包线冷压端子拉力测试数据

1 热熔焊接介绍

热焊熔接是把电极产生的电阻热传到端子上,利用其热量以及加压力进行压接.是利用电阻热能保证首先剥离导线的镀层,然后依靠端子的夹力来确保结合强度的热压工艺手段.

热熔接过程一般按下列方式进行:

(1)施加压力,将端子及漆包线固定;

(2)通电加热,将漆包线的导体及漆膜加热;进一步的加热,漆膜气化后,为铜线和铜线连接在一起提供条件;

(3)热态下保持压力,洁净后的铜线之间以及铜线和端子之间形成紧密连接;

(4)断电,压力需要继续保持一定时间;

(5)卸压,完成热熔焊接.

2 结构改进

2.1 原结构示例

该电机额定功率为30 kW,水冷结构,定子为4路并联,汇聚1个星点,每1路由3组漆包线(每组8根)并联而成,整个星点采用12组漆包线并联而成,共12×8=96根漆包线,绞紧后星点直径可达11 mm左右(如图2所示);出线采用电缆一端与漆包线焊接,另一端与电缆接头冷压连接的方式.存在以下问题:(1)星点直径大,焊机功率也相应增大,设备投入高;(2)不利于后续的整形及保证端部尺寸;(3)漆包线盘整至星点距离较长,相应的绝缘套管及漆包线消耗较大.

图2 改进前1个星点

2.2 改进结构示例

改进后,拆成4个星点,每个星点直径3 mm左右(如图3所示),方便整形操作,每个星点采用适配铜管,套入每一支路星点,以满足后续热熔焊接的要求;出线采用漆包线本线引出的方式.

图3 改进后4个星点

3 热熔焊接工艺试验

采用LN-RRJ65热熔焊接机进行星点与接头焊接.

设备需设定的工艺参数有:气压、焊接脉冲、焊接周波数及焊接电流,初步拟定气压0.3 MPa、焊接脉冲15、焊接周波数35.焊接电流决定了铜线漆膜气化洁净度和整个端子拉脱力,根据接头大小,厂家推荐焊接电流不小于35%,不高于40%,需选择不同的参数进行工艺验证,以确定合适的参数值.

3.1 星点焊接工艺参数的选择

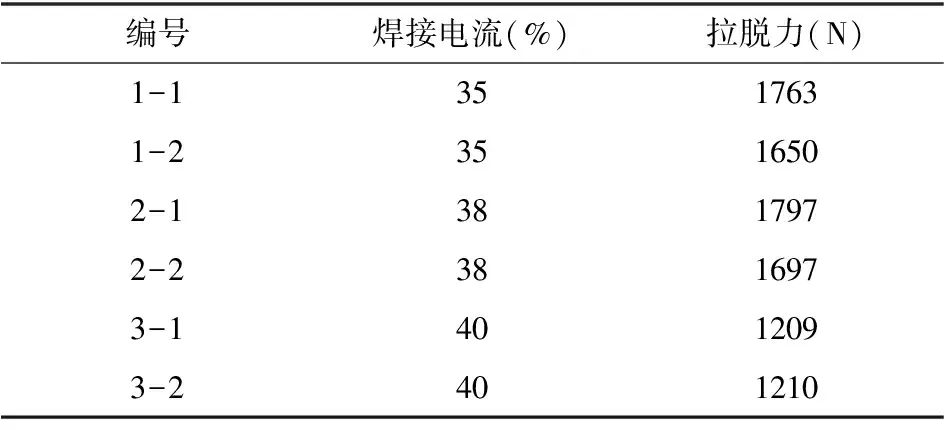

星点焊接为24-ø0.63漆包线QP-2/200套入ø7.5×1.25×12铜管,再进行焊接.要求漆包线表面漆膜能全部气化,铜线表面洁净度好,无明显变形弯曲等现象.设定气压0.3 MPa、焊接脉冲15、焊接周波数35,制作3组样品,分析焊接电流35%、38%、40%的区别,其结果如表2所示.

表2 不同电流值星点焊接对比结果

切开端子观察(如图4所示),1组和2组铜线表面漆膜已气化完全,铜线表面光亮,3组铜线表面有发暗现象,说明焊接电流过大.综合比较,确定星点焊接电流工艺参数为35%.

图4 不同电流值星点焊接切开对比图(从左至右为1、2、3)

3.2 接头焊接工艺参数的选择

接头焊接为32-ø0.63漆包线QP-2/200套入LN16-8接头,再进行焊接.设定气压0.3 MPa、焊接脉冲15、焊接周波数35;分析焊接电流35%、38%、40%的区别,结果如表3所示.

表3 不同电流值接头焊接对比结果

切开端子观察,1组和2组铜线表面漆膜已气化完全,铜线表面光亮,3组铜线表面有发暗现象,说明焊接电流过大.综合比较,确定接头焊接电流工艺参数为38%.

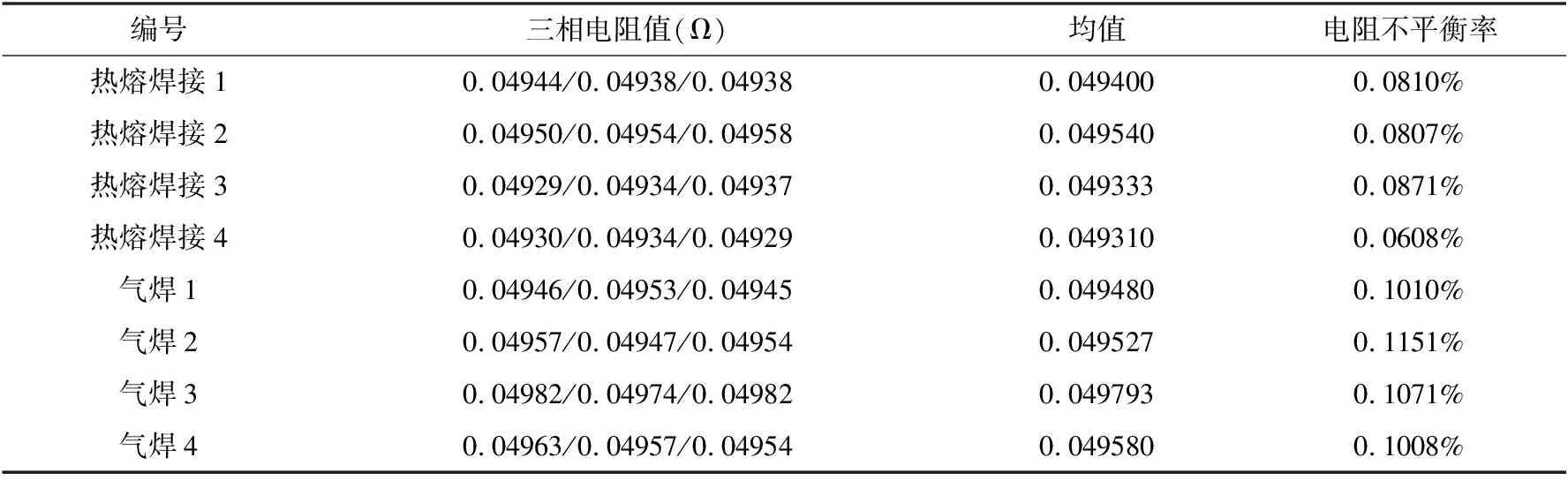

4 样品制作及对比验证

将工艺试验确定的工艺参数:气压0.3 MPa、焊接脉冲15、焊接周波数35、星点焊接电流35%、接头部位焊接电流38%输入设备中,制作4台汽车电机定子(如图5所示),并抽取4台原采用气焊工艺[6]的同型号定子,测量三相电阻值,将数据进行对比如表4所示.

图5 热熔焊接汽车电机定子图

表4 热熔焊接与气焊制作定子三相电阻数据对比

分析上表可知,热熔焊接样品其电阻值及电阻不平衡率均优于气焊样品,且不平衡率在原有基础上降低约30%,能更好地保证电机的运行性能.

5 结语

采用热熔焊接漆包线本线引出工艺技术,可节省引出电缆,去掉噪音粉尘大的去漆工序.经过测算,以30 kW汽车电机为例,单台可节约材料成本24元,工时成本4元;按年产量10000台计算,每年可节约28万元,经济效益十分可观.另焊接工序采用设定的工艺参数精确控制,对操作者技能要求大大降低,焊接质量得到可靠保证.

本文分析了冷压连接、火焰钎焊在新能源汽车电机定子并头工艺中的不足,应用了一种热熔焊接工艺,并对工艺参数进行了摸索验证.通过对比及分析,热熔焊接定子性能优于火焰钎焊定子,且降低了制造成本,有效提升了定子并头焊接质量.