大型卧式电机联轴器的套装方法

王 赋

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

联轴器是电机转轴输出扭矩传递给负载的连接桥梁,其重要性不言而喻。现在很多电机订货合同里规定由电机生产厂家出厂前套装用户联轴器。

随着技术的发展,联轴器的技术含量越来越高,产品更精密、结构也更复杂。在联轴器套装加工中,如果某一环节把握不好,轻则造成返工使生产脱节,重则造成联轴器或电机转子受损甚至报废,给企业造成重大经济损失。

1 联轴器种类

大型卧式电机联轴器样式很多,主要形式是法兰式和齿轮式。很多联轴器是在此基本结构基础上的变异。因此,熟悉和研究法兰式和齿轮式联轴器,能起到事半功倍的效果。

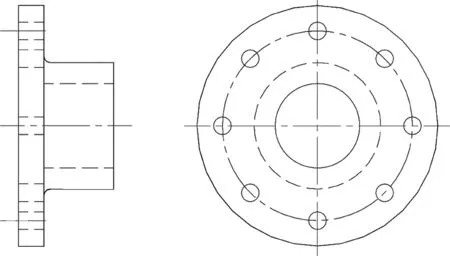

1.1 法兰式(无键槽)联轴器

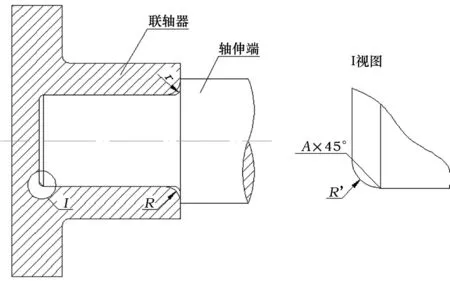

该联轴器依靠筒体内孔与转轴表面过盈配合如图1所示。常见的配合公差座为H7/u6,确保联轴器与转轴不打滑,将扭矩由法兰盘传递给负载。法兰盘同负载连接通过螺孔中连接螺栓和螺母紧固,同心度保证靠止口。在此基本结构基础上的变异结构有:连接螺栓用销螺栓,孔需配铰;联轴器同负载连接不需要止口,同心度保证靠弹性连接;法兰盘端面有键槽(大型轧钢电机)。有的筒体较长,为便于套装内孔尺寸有几档,做成台阶式的。

图1 法兰式(无键槽)联轴器

1.2 法兰式(有键槽)联轴器

该联轴器依靠轴表面键带动,联轴器同负载连接带动负载如图2所示。与转轴表面为过渡配合,常见的配合公差座为H7/m6。法兰盘同负载连接通过螺孔中连接螺栓和螺母紧固,同心度保证靠止口。在此基础上的变异结构有:连接螺栓用销螺栓,孔需配铰;联轴器同负载连接不需要止口,同心度保证靠弹性连接。

图2 法兰式(有键槽)联轴器

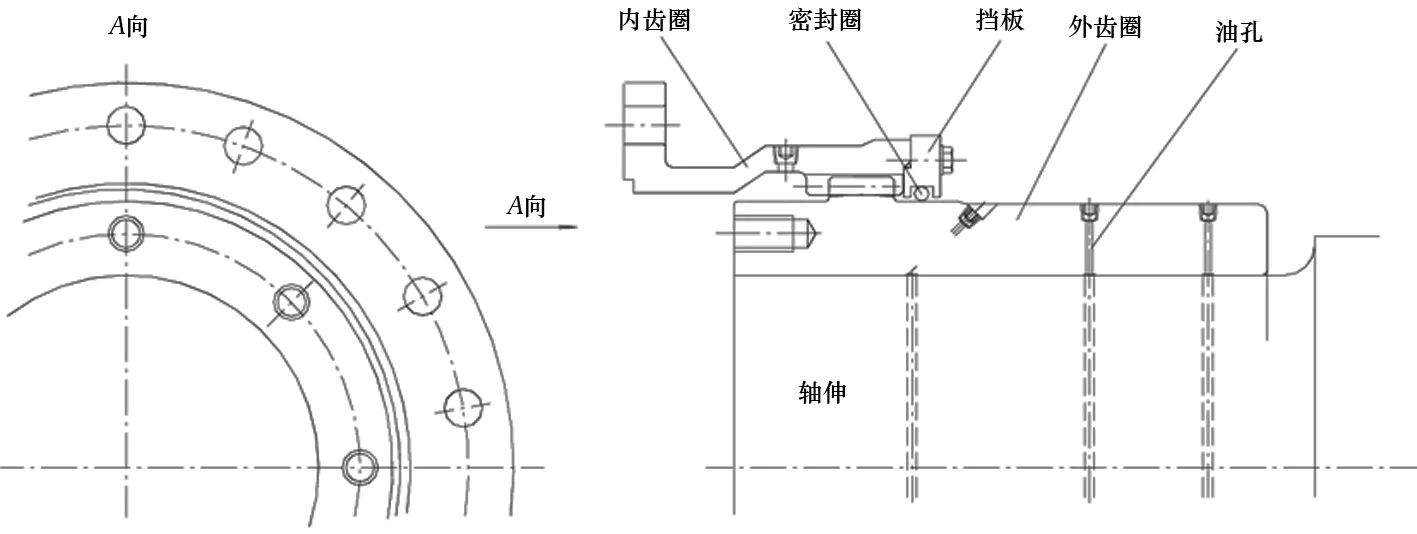

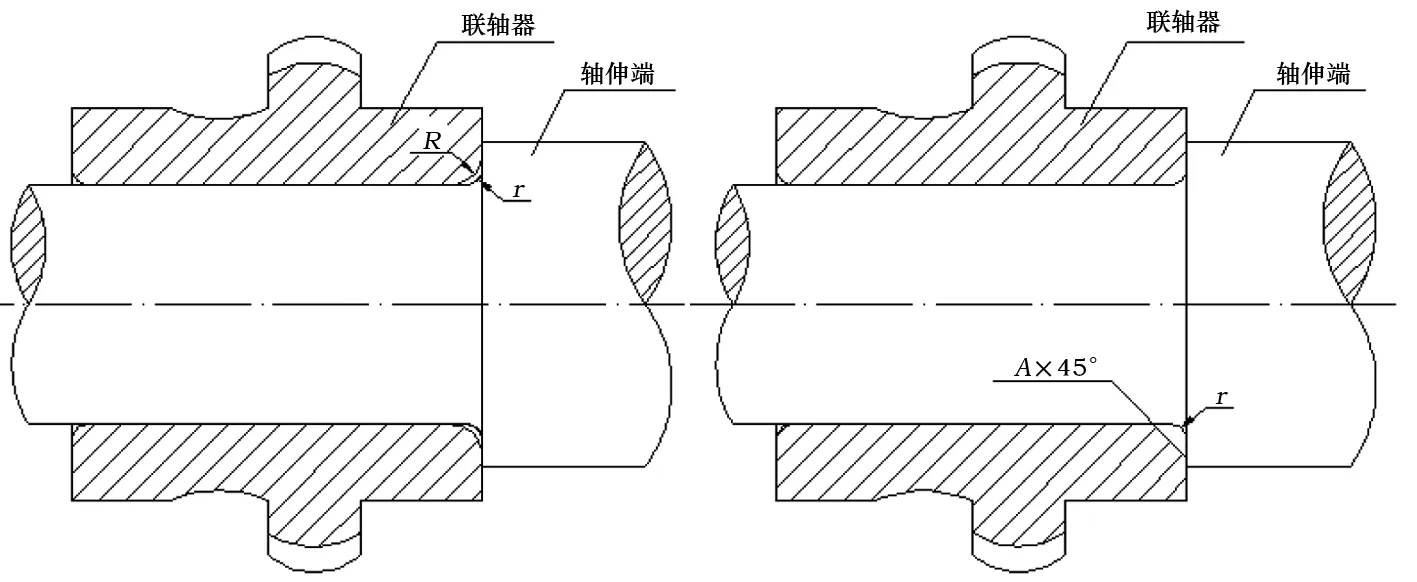

1.3 齿轮式联轴器

该联轴器依靠外齿圈内孔与转轴表面过盈配合,如图3所示。常见的配合公差座为H7/u6,确保联轴器与转轴不打滑,将扭矩由齿轮传递给内齿圈,再由内齿圈传递给负载。内齿圈法兰盘同负载连接通过螺孔中连接螺栓和螺母紧固。在此基础上的变异结构有:外齿圈较长的,为便于套装内孔尺寸有几档,做成台阶式的;为便于拆卸外齿圈上开有油孔(对应轴表面也有油槽),如图4所示。

图3 齿轮式联轴器

图4 齿轮式(可拆卸式)联轴器

2 联轴器套装的方法比较

联轴器套装是根据金属材料热胀冷缩特性,通过一定技术手段使联轴器温度比电机轴伸温度高一定数值,可采用加热联轴器或冷冻轴伸使其配合的过盈值“消失”,然后套装联轴器入电机轴伸,待温度平衡后,使联轴器同轴伸合为一体。

联轴器的套装主要有冷装和温差装。冷装可以采用静力压入法、动力压入法,经常用于过盈量不大的小型联轴器的装配。温差装用于过盈量比较大的大型电机联轴器套装,温差法可分为低温法、热套法和冷热法等数种。低温法一般用液氮作为冷源,液氮温度为-196 ℃,在此低温下对联轴器材质会产生不利影响且需有特制的绝热容器,出于对联轴器套装质量和操作者人身安全考虑我公司不采用。热套法采用热源加热联轴器使其内孔尺寸膨胀大于轴外径,确保套装顺利进行。冷热法即既对联轴器加热又对轴伸冷冻的一种套装法,在特定的条件下如联轴器加热温度有限制或联轴器内孔同轴表面配合过盈量比较大时采用,冷冻的材料用-79 ℃干冰(固态二氧化碳),但成本高、技术复杂、生产准备和加工周期长。

加热方式一般可用油煮、氧-乙炔加热、感应加热和烘房加热等。油煮的做法是将联轴器放入注入矿物油的容器内,用电炉加热使油温升至需要的温度。油煮加热能达到的最高温度取决于油的性质,一般在300 ℃以下。此方法的优点是联轴器受热均匀,缺点是需要一定量的油和场地,加热后的油散发出的气体污染环境等。感应加热的做法是在联轴器上缠以一定匝数导线作为感应绕组,通上交流电后感应绕组在联轴器上将产生交变磁场,即产生涡流,从而使联轴器发热、升温。优点是加热时比较干净,操作便捷。缺点是内孔膨胀的均匀性难以保证,以及需要相应的电力配套设施。氧-乙炔加热具有快速、便捷特点,但联轴器受热内孔膨胀均匀性很难保证。我公司采用烘房加热方式,联轴器加热温度易控制,且受热均匀,套装质量有保证。

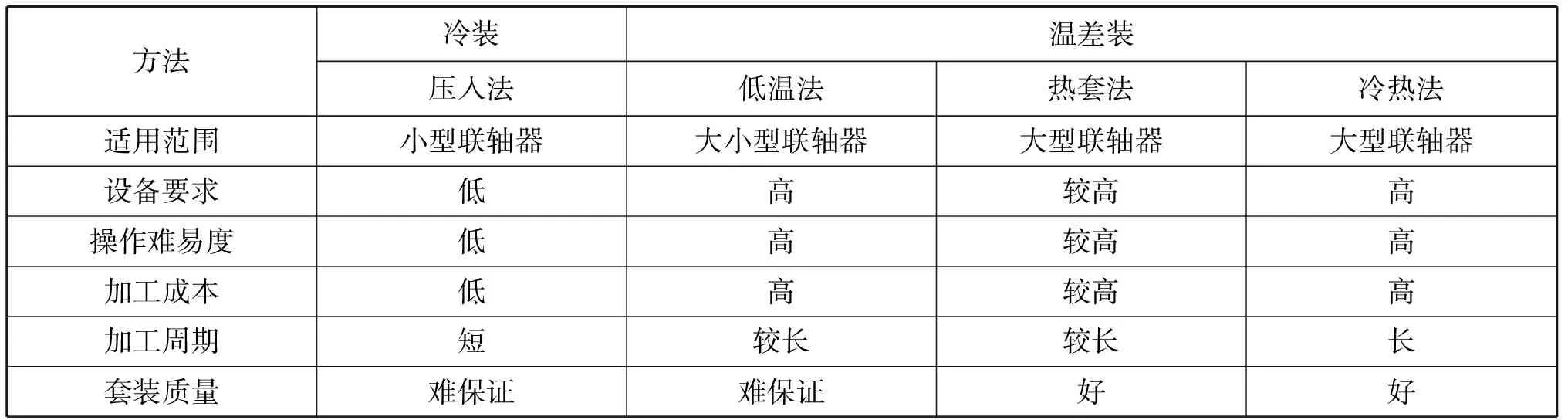

大型电机联轴器是一个精密部件,材质多为合金锻钢件。从金相及热处理的角度考虑,联轴器的加热温度如果过高,会引起钢材内部组织上的变化,为了保险,联轴器加热温度的上限控制在280 ℃以下。表1为联轴器套装方式比较。

表1 套装方式比较

3 套装联轴器

3.1 联轴器加热温度计算

加热温度,按公式(1)计算。

T=[(I+C)/α×10-6D]+t

(1)

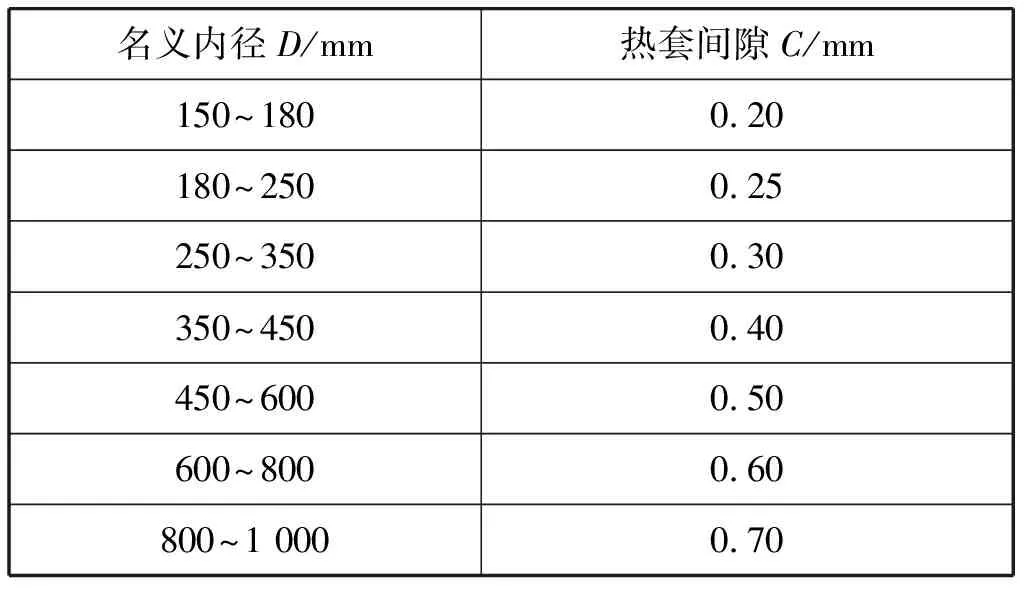

式中:T为联轴器加热后的温度(℃);I为计算的最大过盈量(mm);C为热套间隙(mm)。推荐数值见表2;α×10-6为材料线膨胀系数,推荐数值见表3;D为联轴器内孔(轴伸)的名义内径(mm);t为热套时的环境温度(℃)。

表2 热套间隙推荐值

注:a)烘房的加热速度应保持在50~100 ℃/Hr速度加热。

b)联轴器加热时,烘房加热的最高温度不得超过280 ℃。

c)保温时间根据联轴器内径估算,不得少于表4数值。

表3 材料线膨胀系数α×10-6(1/℃)

3.2 套装联轴器前检查

联轴器键槽检查(如有),产品键同联轴器键槽预配,检查键在轴上的突出高度,应比联轴器的键槽深度小0.3~1 mm。

联轴器热套配合孔倒角检查:

(1) 联轴器热套配合孔是盲孔检查

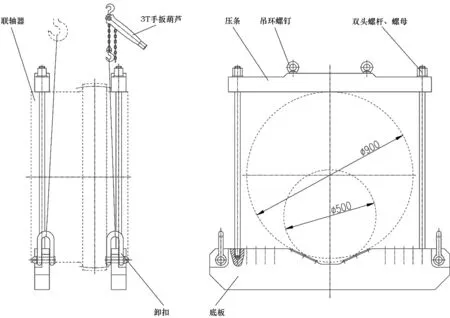

用半径规检查轴伸与联轴器的配合圆角,与轴肩配合的联轴器圆角半径应大于轴肩圆角半径,即R>r;联轴器内孔圆角半径应小于轴伸端倒角,即R’ (2) 联轴器热套配合孔是通孔检查 用半径规检查轴伸与联轴器内孔的配合圆角,联轴器内孔圆角半径应大于轴肩圆角半径,R>r或A>r,如图6所示。 图5 轴伸与联轴器(盲孔式)的配合圆角 图6 轴伸与联轴器(通孔式)的配合圆角 (3) 轴的外径及联轴器的内径尺寸检查 复核轴的外径及联轴器的内径尺寸是否符合图样要求。 (1) 轴头防锈油用专用清洗剂清洗。 (2) 轴头倒角、轴伸键槽(如有)毛刺清理。 (3) 联轴器热套内孔配合面清洗。 (4) 联轴器内孔、倒角、键槽(如有)毛刺清理。 (5) 用肉眼检查轴伸及联轴器的配合面,应无碰伤、磕毛。如有少量毛刺,须用油石或砂皮磨平。 (6) 轴伸及联轴器的配合面清理。 选用的吊车及吊具应能吊起整只联轴器。起吊高度应能将联轴器水平套入电机轴伸上。 b=d+C (2) 式中:b为量棒的校验尺寸(mm);d为图注轴外径的最大值(mm);C为热套间隙(mm)。推荐数值见表2。 (1) 联轴器解体(齿轮联轴器内外齿圈分离),挡圈、密封圈收藏好备用。 (2) 联轴器内孔用白竹布擦干净。 (3) 准备合适吊装工具,齿轮联轴器采用图7所示吊运方式,法兰联轴器采用图8所示吊运方式。 (4) 转子用搁架搁放在装配平板上,然后用水平仪校调使转子水平度调整到0.1 mm/m以内。 (5) 清理轴伸端,表面刷二硫化钼(MoS2耐高温润滑剂)。 (6) 联轴器套装方向做标记后进烘房加热,应位于烘房中央,与平车之间须架空(便于加热和受热均匀)。 (7) 在开始升温的半小时内,烘房温度不得超过100 ℃,然后以60 ℃/h的速度升温到所需的温度,烘房加热需有专门记录,时间、温度达到规定要求后出烘房。 (8) 准备量棒(联轴器内孔是台阶形的要准备不同量棒)。 (9) 挡板、密封圈套入轴伸(齿轮联轴器)。 (10) 装轴伸键(如有)。 (11) 联轴器出烘房,量棒通过。 (12) 用上述吊运工具将联轴器起吊,通过手扳葫芦调整联轴器使其呈水平状态吊平。 图7 齿轮联轴器吊运方式 图8 法兰联轴器吊运方式 (13) 调整联轴器高度,使内孔对准轴头(注意套装方向)。 (14) 慢速推入联轴器,待套入约1/3而无阻滞现象时,快速推入。 (15) 如有阻滞现象,应迅速拉出联轴器,须查明原因后方能再次套轴,以上操作应迅速而有序地进行。 (16) 利用轴伸端面螺孔用压板及螺栓使联轴器轴向位置固定(防止冷收缩后联轴器与轴肩有间隙),然后使联轴器自然冷却。 (17) 联轴器在冷却到温度低于60 ℃后才能拆压板,电机吊离。 (1) 选用的吊车及吊具应能吊起整只联轴器的重量。 (2) 热套联轴器温度比较高,操作人员必须穿戴好劳防用品以防烫伤。 (3) 在热套过程中,若中途发觉有东西卡住而无法正常进入时,应立即停止操作,将联轴器迅速拔出。 (4) 联轴器加热温度不允许超过280 ℃。 用最简便方法使大型卧式电机联轴器套装到位,并且加工成本最低,操作方便。要充分考虑联轴器在加热、吊运、套装环节的有害变形并加以避免,同时要兼顾操作人员的安全性。大型卧式电机热套联轴器方法成熟、可靠,在我公司联轴器套装中得到广泛应用,确保了联轴器的套装质量和工作效率。

3.3 清理

3.4 起吊设备、吊具选用

3.5 校验量棒

3.6 联轴器套装

3.7 安全与注意事项

4 结语