亚微和超细碳化钨粉末的质量缺陷与粒度表征

付 胜,张 立,陈焕涛,戴湘平

(1.广东翔鹭钨业股份有限公司,广东 潮州 515633;2.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

目前关于碳化钨粉末的国家标准有2个,即GB/T 4295—2019《碳化钨粉》和 GB/T 26725—2011《超细碳化钨粉》。GB/T 4295—2019标准涉及FWC06-07(比表面积1.50~2.00 m2/g,费氏粒度FSSS≥0.6~0.7 μm)、FWC07-08(比表面积 1.20~1.60 m2/g,费氏粒度>0.70~0.80 μm)、FWC08-10(比表面积>1.00~1.40m2/g,费氏粒度>0.80~1.00μm)等从超细、亚微到超粗的18种牌号。GB/T 26725—2011标准涉及的比表面积分别为>7.60 m2/g、4.77~7.60 m2/g、3.80~4.77 m2/g 和 1.90~3.80 m2/g,即比表面积平均粒径分别为<50 nm、50~80 nm、80~100 nm 和100~200 nm 的 FWCN30、FWCN60、FWCN90和FWCN150等从纳米到超细的4种牌号。上述标准对粉末的化学成分、平均粒度、比表面积、氧含量、总碳、游离碳和化合碳进行了明确规定。GB/T 4295—2019和GB/T 26725—2011对碳化钨粉末中化合碳的要求分别为≥6.08%和≥6.07%(质量分数,下同)。VC和Cr3C2是制备超细晶硬质合金(合金晶粒度<0.5 μm)最常用的晶粒生长抑制剂,Cr3C2是制备亚微晶硬质合金(合金晶粒度0.5~0.8 μm)最常用的晶粒生长抑制剂[1-2]。为了实现晶粒生长抑制剂在硬质合金混合料中均匀分布,大多硬质合金生产企业选用含晶粒生长抑制剂的碳化钨粉末为原料。然而,对于含晶粒生长抑制的亚微和超细碳化钨原料粉末的质量要求鲜有报道。亚微和超细晶硬质合金具有高强度和高硬度的基本特征[1,3]。抗弯强度是一个缺陷敏感性参数。显然,当亚微和超细晶硬质合金的原料或合金制备工艺出现问题时,不可能获得高强度的合金。然而,对亚微和超细碳化钨原料粉末质量缺陷鲜有报道。

硬质合金微观结构和性能对湿磨工艺[4]和烧结温度[5]的敏感性是评价碳化钨原料粉末内在质量的重要指标。碳化钨原料粉末内在质量主要包括粉末粒度分布、亚晶尺寸,结晶完整性以及晶格常数与标准值差异等[5-7]。受合金成分、晶粒度和制备工艺等影响,硬质合金微观结构和性能对湿磨工艺和烧结温度的敏感性对碳化钨粉末内在质量的间接评价方法存在一定的局限性。本研究通过X射线(XRD)物相分析和扫描电镜(SEM)微观特征分析,对亚微和超细碳化钨粉末的质量缺陷进行了直接表征与分析,同时也讨论了亚微和超细碳化钨粉末粒度表征方法的适宜性,研究结果对亚微和超细晶硬质合金及其关键原料亚微和超细碳化钨粉末的质量控制与质量改进具有重要意义。

本研究涉及含WC和W2C两种物相的碳化钨粉末,因此没有按惯例以化学式WC代替碳化钨。

1 试验方法

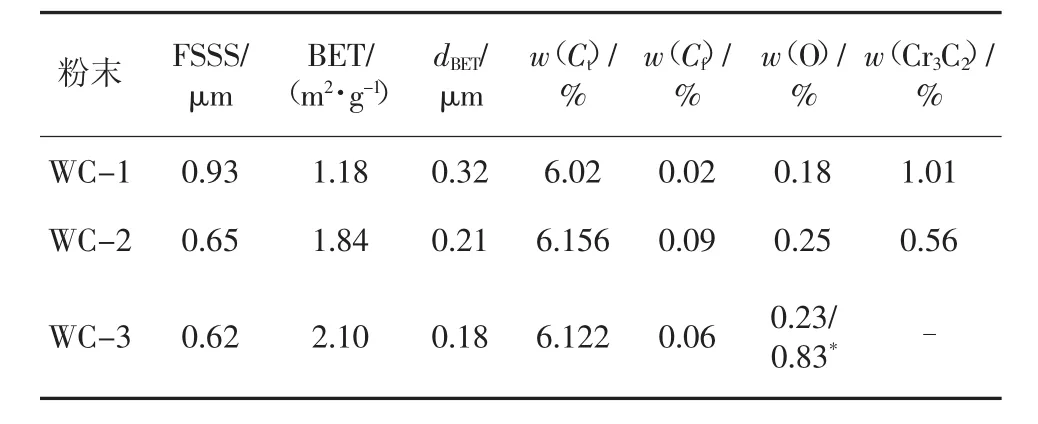

研究涉及从市场获取的用于亚微和超细晶硬质合金生产的3种化合碳含量低于理论值的亚微和超细碳化钨粉末产品,其中WC-3粉末为密封不良条件下储存时间偏长的粉末。3种粉末的粒度和基本成分分析结果见表1,表1中FSSS代表费氏粒度,BET代表比表面积,dBET代表比表面积平均粒径,Ct代表总碳,Cf代表游离碳。

表1 3种亚微和超细碳化钨粉末的粒度和基本成分Tab.1 The particle size and basic ingredients of 3 kinds of submicron and ultrafine tungsten carbide powder

分别采用Bruker D8 Advance X射线衍射仪和带能谱仪(EDS)的Prisma E扫描电镜对粉末进行物相分析和微观特征观察与分析。采用Jade软件对XRD图谱进行分析。

2 试验结果与分析讨论

2.1 XRD物相分析

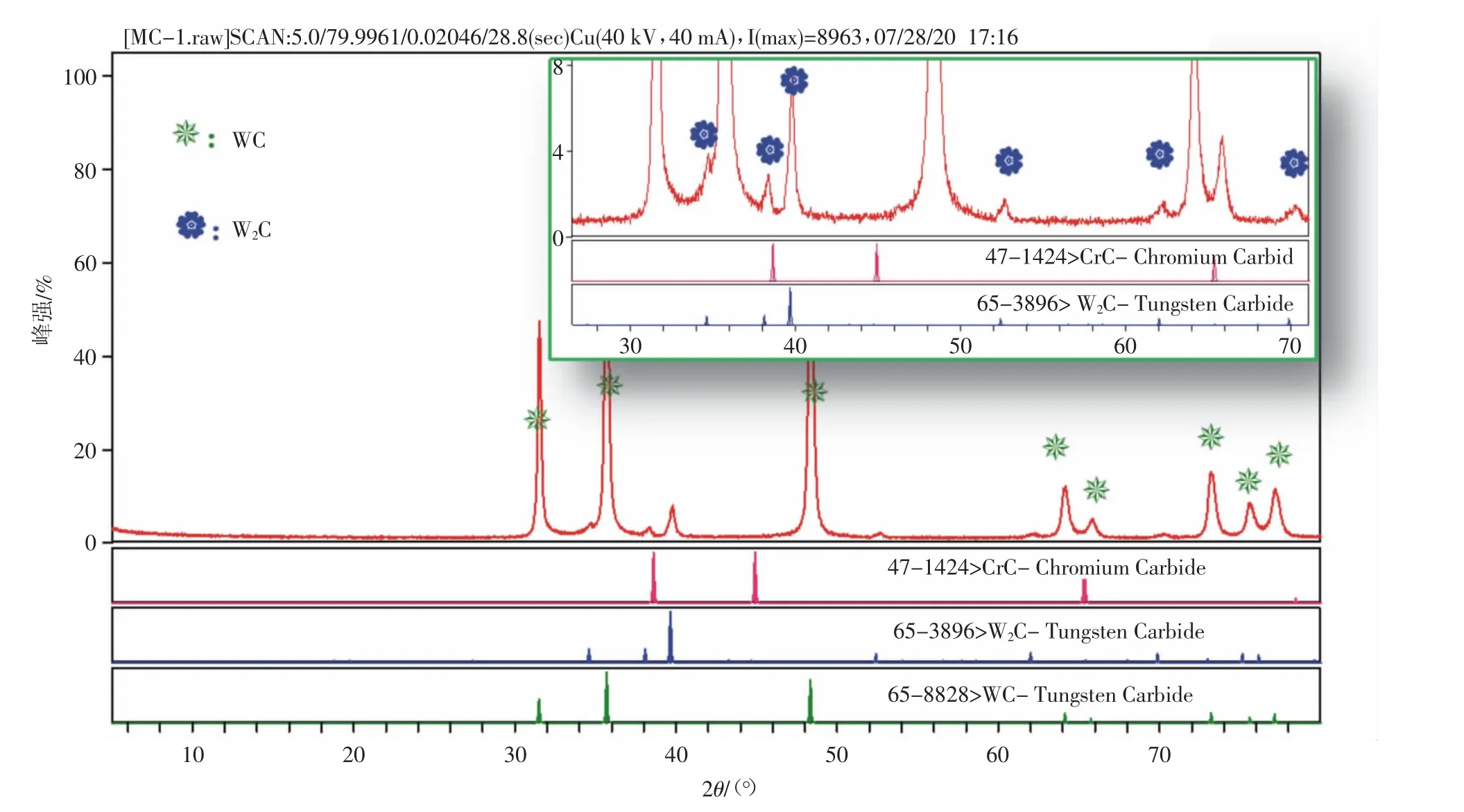

由表1 可知,WC-1 粉末中的 Cr3C2、Ct和 Cf含量分别为1.01%、6.02%和0.02%。在假设游离碳全部存在于碳化钨中,且不考虑分析误差的条件下,通过计算可知,碳化钨中的总碳仅为5.95%,化合碳仅为5.93%,明显低于其6.13%的理论含C量。图1展示了WC-1粉末的XRD图谱及其分析结果。在未对谱线的Y坐标进行放大的常规分析条件下,从图1可观察到与 65-3896 PDF卡(W2C)(powder diffraction file,粉末衍射卡片)标准图谱完全匹配的5个与WC衍射峰不重叠、1个与WC衍射峰部分重叠的衍射峰。为了便于更直观的观察,在图1中植入了对谱线的Y坐标进行放大后的包含W2C全部衍射峰的局域图谱。图1中全谱图和局域图谱中分别标识了WC和W2C对应的衍射峰。采用Jade分析软件对W2C物相进行半定量分析的结果表明,W2C物相的质量分数高达10.1%。

图1 WC-1粉末的XRD图谱及其物相分析结果Fig.1 XRD pattern and the corresponding phase analysis result of WC-1 powder

采用指定化学元素的检索方法,检索碳化铬物相的存在,结果表明,仅47-1424 PDF卡(CrC)与图1的谱线具有相对的匹配度。由47-1424 PDF卡可知,fcc 结构的 CrC 在衍射角 2θ=38.61°~139.89°位置,共存在7个衍射峰;其中2θ分别为38.61°、44.90°和65.34°的3个衍射峰的峰强均为100%,分别对应(111)、(002)和(022)晶面,其 2θ=65.34°的衍射峰与WC的衍射峰峰位存在重叠;其余4个衍射峰的峰强均为5%。47-1424 PDF卡标准图谱中2θ=38.61°对应的衍射峰与65-3896 PDF卡标准图谱位于2θ=38.09°的次强峰临近。图1中实测谱线在2θ=38.34°位置的衍射峰与CrC和W2C的上述衍射峰匹配。如果CrC不存在显著的各向异性生长,其2θ分别为38.61°和44.90°附近的2个衍射峰应该同时出现。Weidow等[8-9]采用检测精度可达0.001‰级的三维原子探针技术,检测到Cr、V在WC中的质量分数分别为~0.06%和~0.05%。因此,碳化钨中的Cr、V添加剂主要以Cr、V碳化物形式存在。因图1中实测谱线在2θ=44.90°附近未检测到衍射峰的存在,因此不能从图1XRD图谱中判断WC-1粉末中碳化铬物相是否存在,出现这种情况与Cr添加量较低有关,也与XRD仪器对碳化铬物相的检测灵敏度有关。

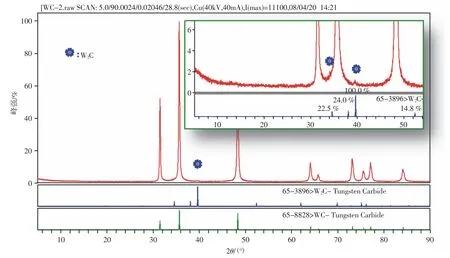

由表1可知,WC-2粉末中的 Cr3C2、Ct和 Cf含量分别为0.56%、6.156%和0.09%。在假设游离碳全部存在于碳化钨中,且不考虑分析误差的条件下,通过计算可知,碳化钨中总碳为6.116%,化合碳为6.026%,明显低于其6.13%的理论含C量。根据W-C二元相图[10],W-C二元体系中WC单相区对应的C含量固定不变为6.13%。在碳化钨中C含量低于该值的条件下,必然存在W2C物相;在碳化钨中C含量高于该值的条件下,必然存在游离碳物相。因此,该粉末中必然存在除WC以外的其他未碳化完全的物相。图2展示了WC-2粉末的XRD图谱及其物相分析结果,图2中未标识的衍射峰全部对应WC物相。由图2可知,在常规分析条件下难以判别W2C的存在。通过Jade分析软件对谱线的Y坐标进行放大,在2θ=39.46°附近,可分辨出与65-3896 PDF卡(W2C)标准图谱中最强峰相对应的衍射峰存在;在2θ=34.09°附近,可识别出W2C标准图谱中峰强仅次于第2强峰的第3强峰相对应衍射峰的存在。因仪器检测灵敏度和含量较低的原因,难以对该碳化钨粉中的W2C含量进行半定量分析。由于WC-2粉末中Cr含量较低和仪器检测灵敏度的原因,未检出碳化铬物相。

图2 WC-2粉末的XRD图谱及其物相分析结果Fig.2 XRD pattern and the corresponding phase analysis result of WC-2 powder

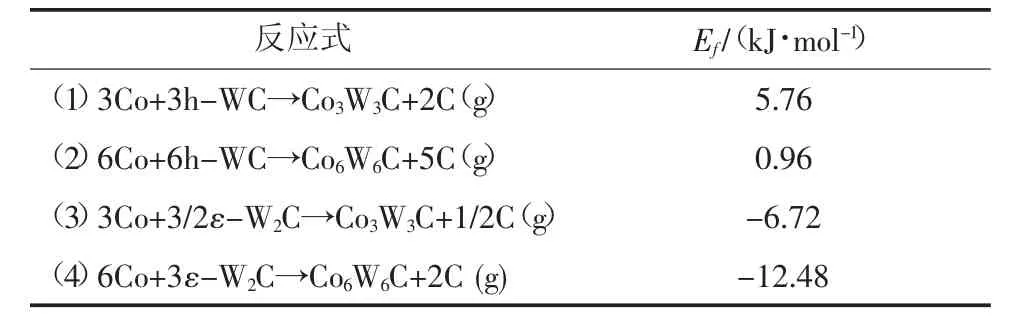

WANG H B等[11]采用氧化钨、氧化钴和炭黑为原料,在真空条件下进行碳热还原-碳化反应的研究结果表明,在温度为850℃时,已形成W2C、Co6W6C和Co3W3C产物,温度明显高于此温度才能形成WC。SUETIN D V等[12]采用第一性原理计算方法,计算了Co与WC/W2C反应生成CoxWyC(η)碳化物的生成自由能,见表2。由表2可知,在一定温度下W2C与Co分别通过反应(3)和反应(4),形成 η碳化物;因反应(1)和反应(2)对应的生成自由能 Ef为正,Co与WC之间不会发生η碳化物的生成反应。根据上述研究结果可以推断,采用具有W2C+WC 2相结构的碳化钨粉末为原料,制备硬质相+粘结相2相结构的WC基硬质合金,在合金烧结过程中,会先发生η相的生成反应,随后才发生η相与C反应生成WC和Co的反应,即η相的分解反应。在硬质合金烧结过程中,η相的分解反应极易导致WC晶粒的异常生长和粘结相分布的不均匀[13-14],这种现象对亚微和超细晶硬质合金性能的影响更为显著。对碳化钨粉末,达到饱和碳含量是指其化合碳达到理论值6.13%。碳化完全是制备具备单一WC相成分粉末的前提条件,满足饱和碳的控碳条件是实现碳化完全的前提条件。因此,在选择亚微和超细晶硬质合金用亚微、超细和纳米碳化钨原料粉末时,优先选择具有饱和碳含量、碳化完全、不含W2C物相的原料粉末。

表2 立方η碳化物生成自由能(E)f[12]Tab.2Cubic η carbides free energies of formation(E)f

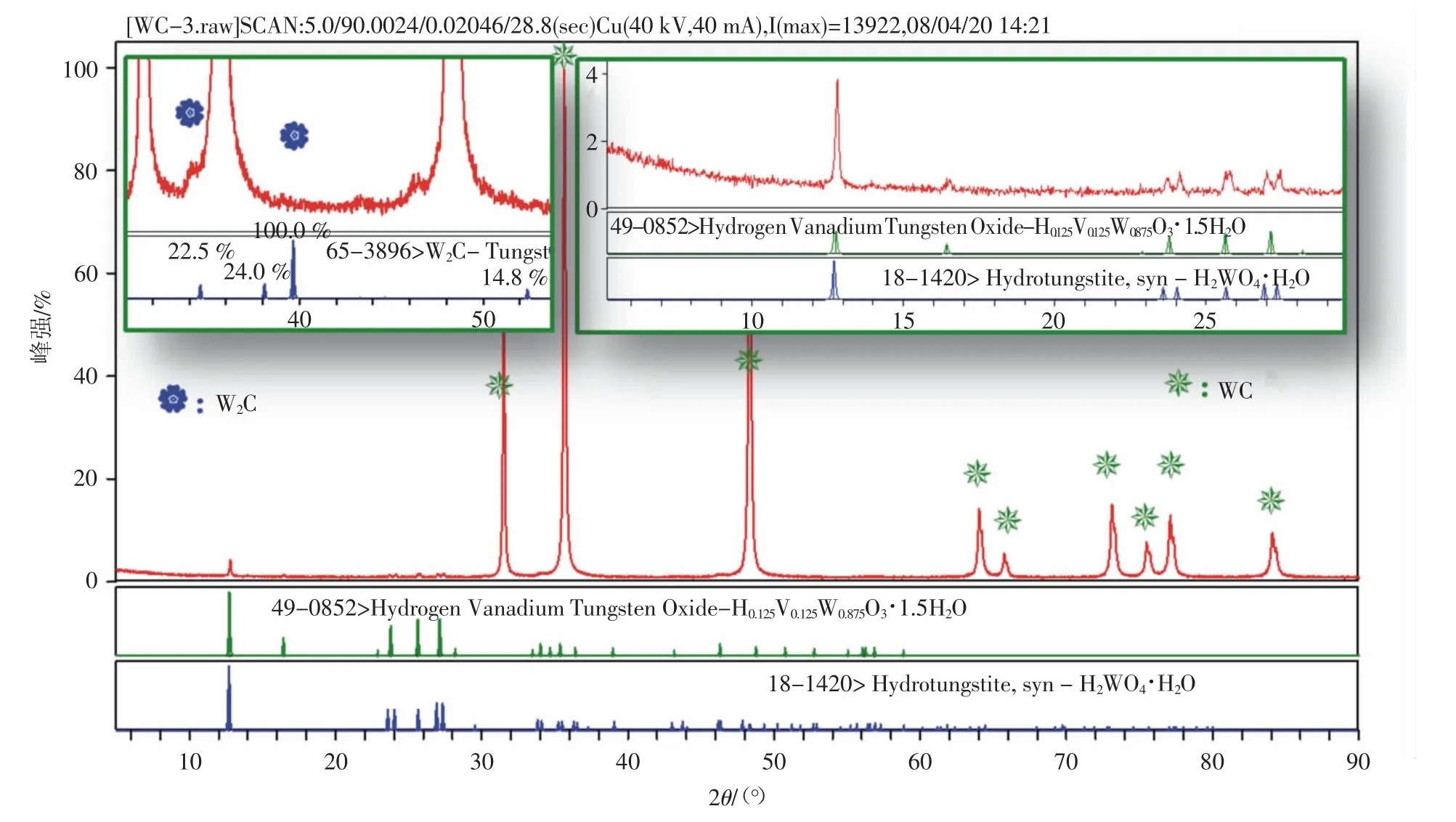

由表1可知,WC-3粉末中不含Cr、V等晶粒生长抑制剂,其Ct和Cf含量分别为6.122%和0.06%。在不考虑分析误差的条件下,通过计算可知,碳化钨中化合碳含量为6.062%,低于其6.13%的理论含C量。因此,该粉末中必然存在除WC以外的其他未碳化完全的物相。图3展示了在密封不良条件下保存20天后WC-3粉末的XRD图谱及其物相分析结果。

图3 WC-3粉末的XRD图谱及其物相分析结果Fig.3 XRD pattern and the corresponding phase analysis result of WC-3 powder

由图3 可知,在 2θ=10°~30°位置,存在一系列与WC衍射峰不重叠的独立衍射峰。采用Jade分析软件对谱线的Y坐标进行放大后,上述衍射峰的分布规律更加明显,见位于图3上部2θ=5°~30°位置的局域图谱。采用不限定元素的检测条件,对上述衍射峰进行物相自动匹配操作,发现上述衍射峰与49-0852 PDF 卡(H0.125V0.125W0.875O3·1.5H2O)和 18-1420 PDF卡(H2WO4·H2O)的标准图谱具有很高的匹配性。为了进一步确定WC-3粉末中杂质物相的成分,采用PerkinElmer Avio 500电感耦合等离子发射光谱仪对上述粉末中的V含量进行精确测量,结果表明,V含量为0.003 2%;采用Leco ON836分析仪测量上述粉末的O含量,结果表明,O含量为0.83%,是其供货态(0.23%)O含量的3.6倍。结合上述分析结果可以推断,因储存不当和亚微、超细和纳米粉体具有高活性等原因,粉末表面与腐蚀性较强的潮湿空气发生反应,可形成H2WO4·H2O。由于18-1420 PDF卡中用于半定量计算的参数缺失,难以对其含量进行计算。因粉末中存在低结晶度的H2WO4·H2O杂相,通过Jade分析软件对谱线的Y坐标进行放大后,谱线背底的粗糙度明显增加。因W2C含量较低,在65-3896 PDF卡(W2C)标准图谱中3强峰位置,仅能识别出非常微弱的衍射峰,见位于图3上部2θ=30°~55°位置的局域图谱。结合粉末的成分属性,可以判断WC-3粉末中除WC物相和H2WO4·H2O杂相外,还存在极少量的W2C。由于研究所在地区空气潮湿,对高活性粉体的腐蚀性更强,因此更需加强对粉末的储存管理,粉末开包后尽量一次性投料使用。

碳化钨粉末表面含氧化合物的存在,必然导致合金中因局域碳氧反应所导致的合金体系碳含量不均。KONYASHIN I等[15]发现,长期以来关于WC-Co合金体系接触角(润湿角)θc=0的认识存在误区;在出现渗碳相的条件下,粘结相模型合金WC-65Co-2C(质量分数)熔体与WC基体之间的接触角为约15°(真空测试条件)。显然,WC-Co合金微区中总碳含量变化,易导致接触角的变化,从而易导致液相烧结过程中合金微区中液相压力差的明显变化,这种变化极易导致合金中出现粘结相团聚缺陷(钴池缺陷),因而导致合金的强度和质量稳定性降低。

2.2 SEM微观特征分析

选择3种粉末中杂相含量最少的WC-2粉末进行扫描电镜观察,寻找粉末中可能存在的缺陷,结果见图4。采用ImageJ软件和截距法对图4(a)中WC平均粒径的测量结果表明,其平均粒径为0.25 μm,接近其比表面积平均粒径0.21 μm,表明采用比表面积平均粒径表征此类超细粉体的粒径具有充分的可靠性。图4(b)可以看出,粉末中存在如图中箭头所指的中度硬团聚。由图4(c)和4(d)可以看出,粉末中存在如图中箭头所指的高致密性的重度硬团聚,其中图4(c)中硬团聚块体的平均尺寸约4 μm,是其比表面积平均粒径的19倍。由图4(e)和4(f)可以看出,粉末中存在如图中方形标示区域所指的平均尺寸约30 μm的游离碳和碳化钨镶嵌结构。图4(e)中方形标示区域的能谱分析结果表明,镶嵌结构中C、N和O的质量分数分别高达28%、9%和8%。由于通常条件下空气中N2的体积分数约为78%,可以推断,上述大尺寸游离碳和碳化钨镶嵌结构存在明显的氧化和氮化现象。显然这种缺陷的存在,会严重影响亚微和超细晶硬质合金微观结构的均质性和质量的稳定性。在亚微和超细晶硬质合金烧结过程中,如果存在于上述夹杂物的N不出现逃逸现象,N会与V、Cr晶粒生长抑制剂发生反应,使其形成氮化物,从而影响V、Cr晶粒生长抑制剂在合金中的作用行为。

图4 WC-2粉末的扫描电镜照片和图中方形标示区域的能谱分析结果Fig.4 Scanning electron microscope images of WC-2 powder and energy spectrum analysis result of the square marked areas

APT(仲钨酸铵)颗粒形貌、粒度及其分布特征会依次影响W和WC粉末的粒度及其分布特征,W粉末的可分散性会直接影响其与炭黑的混合均匀性。因此,为消除上述硬团聚和镶嵌结构缺陷,应强化对APT的质量控制,尤其是对APT硬团聚体的控制,同时也需加强从APT到WC的工艺过程控制与管理,严格控制与粉末直接接触的还原和碳化舟皿的材质与质量。

为了研究超细晶硬质合金中WC晶粒异常长大的机理,CHO K H等[16]选用了同批制备的超细碳化钨粉末原料制备WC-20Co合金,其中一种经过气流破碎,一种未经过气流破碎。研究结果表明,由于存在硬团聚碳化钨团粒,采用未经气流破碎的超细碳化钨粉末原料制备的WC-20Co合金中存在明显的WC晶粒异常长大现象。文献[5]和[7]的研究结果充分证实了超细碳化钨原料粒度分布特性和粉末硬团聚对超细晶合金微观结构的均质性具有重要影响。因此,对亚微和超细硬质合金及其原料生产企业,在按照相应的国家标准规定的检测项目对亚微、超细和纳米碳化钨粉末进行质量检测的同时,应建立严格的企业内部质量控制和检验标准,通过生产工艺技术的不断改进,严格控制粉末中存在的各种质量缺陷。

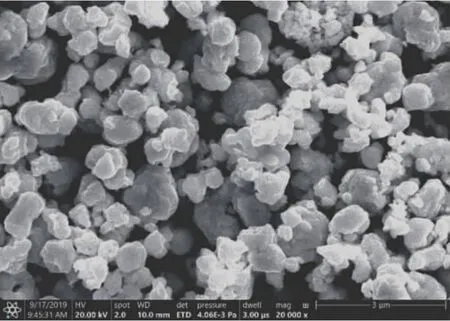

由表1可知,3种粉体的费氏粒度明显大于其比表面积平均粒径,其中WC-1粉末的费氏粒度(0.93 μm)明显大于其他2种粉末的费氏粒度。为了探寻此类粉体的电镜观察粒径、比表面积平均粒径、费氏粒度之间的关系,对WC-1粉末进行扫描电镜观察,见图5。

图5 WC-1粉末的扫描电镜照片Fig.5 Scanning electron microscope image of WC-1 powder

采用ImageJ软件和截距法对图5中WC平均粒径的测量结果表明,其平均粒径为0.65 μm,明显大于其比表面积平均粒径(0.32 μm),但明显小于其费氏粒度。制备比表面积>1.50 m2/g,即比表面积平均粒径<0.25 μm的超细和纳米碳化钨粉末的碳化温度通常约为1 050~1 200℃;制备比表面积1.00~1.50 m2/g(FWC08-10)亚微碳化钨粉末的碳化温度通常约为1 300~1 350℃。显然,提高碳化温度会强化烧结颈效应,从而提高粉末团聚体的团聚强度和致密性,见图5。由于比表面积大,超细和纳米粉体具有易团聚的本征特性,但因团聚体相对疏松,气体相对容易透过,其比表面积平均粒径能较好地反映其真实粒径。费氏粒度是一种基于空气透过法的粒径表征方法,只能表征粉末的外比表面,代表单颗粒或二次颗粒(团聚体)的粒度。因测试原理不同,费氏粒度难以客观反映团聚体强度相对较低的超细和纳米粉体的真实粒径。对于FWC08-10粒度等级的亚微粉末,其真实粒径处于比表面积平均粒径与费氏粒度之间,宜同时采用上述2种方法对粉末粒径进行联合表征。

3 结论与建议

(1)在选择亚微和超细晶硬质合金用亚微、超细和纳米碳化钨原料粉末时,建议优先选择具有饱和碳含量、碳化完全、不含W2C物相的原料粉末。

(2)如储存管理不当,除出现明显增氧之外,在高活性亚微、超细和纳米碳化钨粉末中可形成H2WO4·H2O杂相。上述粉体中游离碳和碳化钨镶嵌结构缺陷具有与O、N的高反应活性。因此,应加强对亚微、超细和纳米碳化钨粉末的储存管理,粉末开包后尽量一次性投料使用。

(3)对亚微和超细硬质合金及其原料生产企业,在按照相应的国家标准规定的检测项目对亚微、超细和纳米碳化钨粉末进行质量检测的同时,应建立严格的企业内部质量控制和检验标准,将X射线衍射物相分析和扫描电镜微观特征分析作为粉末质量缺陷检查的通用手段。粉末生产企业应通过从APT原料到W粉和WC粉全流程生产工艺技术的不断改进,严格控制粉末中存在的硬团聚以及大尺寸游离碳和碳化钨镶嵌结构等质量缺陷。

(4)对于比表面积>1.50 m2/g,即比表面积平均粒径<0.25 μm的超细和纳米碳化钨粉末,其比表面积平均粒径能较好地反映其真实粒径。对于比表面积1.00~1.50 m2/g(FWC08-10)粒度等级的亚微碳化钨粉末,其真实粒径处于比表面积平均粒径与费氏粒度之间,宜同时采用上述2种方法对粉末粒径进行联合表征。