基于VERICUT的塑料薄膜生产线铗体加工工艺优化

宋强

(南京信息职业技术学院机电学院,南京210023)

0 引 言

某公司是从事塑料薄膜生产线上的设备加工的机械制造企业。在该公司的塑料薄膜生产线改造项目中,铗体在加工中心上加工效率并不高,而其制造精度在一定程度上对塑料薄膜的加工质量产生较大的影响,因此,针对提高其加工效率的方法进行了研究,利用现有的计算机仿真技术[1],对塑料薄膜生产线上铗体的数控加工过程进行优化,并将其优化结果投入到实际生产中,减少加工过程中的各种浪费现象,提高机械加工的可靠性和安全性。

1 铗体加工存在的问题

考虑零件的实际功能、较好的制造工艺性及材料的经济性,铗体毛坯选择精密铸件,将零件外形先确定下来,并预留较少量的加工余量。零件尺寸如图1所示。

2 解决方案

针对试加工过程中出现的问题,对刀具及加工程序进行了调整。

2.1 合理选择加工刀具

1)在进行产品初期试加工A面及B面时,选用的是φ100 mm的可转位硬质合金盘铣刀,虽然可以满足加工要求,但刀片磨损较快,导致成本较高,而且刀具直径越大,走刀速度越慢,主轴转速越低,加工效率也较低。考虑A、B面实际切削尺寸后,选用φ80 mm的YG8类可转位硬质合金刀具,成本明显降低,走刀速度加快,加工效率提高。

2.2 加工程序优化

在刀具调整完成后,运用UG软件生成加工程序,再基于VERICUT 7.0进行加工程序优化。

2.2.1 VERICUT 7.0切削速度优化原理

VERICUT在进行优化时,并不会改变刀具在原程序下的运动轨迹,只是根据切削过程中实际的切削量的效果来最大化地改变机床的进给速度[2]。但是,并不是对所有的程序段都这样,比如当VERICUT发现某程序段中刀具所移动的路线过长,软件认为此时的切削余量是可变的,系统就会自动进行切削速度的优化[3]。具体做法如下:VERICUT会将原程序段分割为多段,再根据设定变量的极限数值,在相邻程序段之间插入带有多个进给速度的程序段,当然这些程序段控制的刀具轨迹并没有发生改变[4]。

2.2.2 VERICUT7.0数控加工优化方法

针对不同加工刀具不同的切削状态建立VERICUT优化刀具库,对刀具进给速率和主轴转速等数据进行优化[5]。建立VERICUT优化刀具库的方法如下:对于需要优化加工参数使用选项中的滑块不断进行调整[6],然后通过软件仿真,当数值过大时,刀具在切削模型时会显示为红颜色,表示该组数据已经超过刀具和机床所能承受的范围,经过调节后达到临界的切削状态,则将数据存储下来并作为编写数控加工程序代码的依据。打开程序优化控制功能,在状态栏中选择被加工零件的材料类型和采用何种数控加工机床;打开优化方式,结合之前存储的刀具优化数据生成优化数控加工程序文件[7]。

2.2.3 基于VERICUT铗体数控优化加工

下面说明其优化过程。

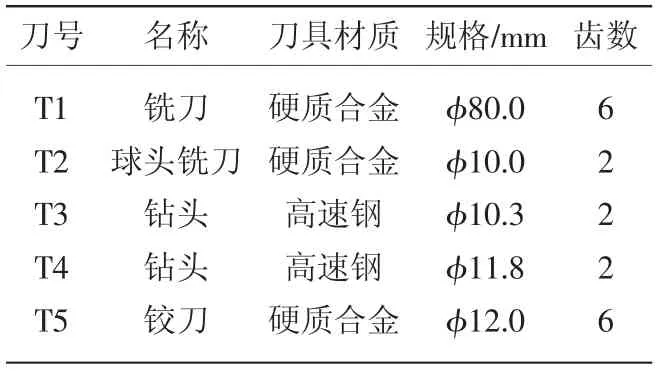

1)加工条件。a.数控机床为3ax.mill,浙江杭州友嘉生产的FV-800数控加工中心,主轴马达功率为11 kW,机床总功率为15 kW,主轴转速为50~8000 r/min,进给速度为0~6000 mm/min。b.工件材料为ZG25。c.刀具描述如表1所示。

2)优化目标。经过优化后的工序加工时间t应小于优化前的工序加工时间t0。

3) 优化方法。对进行粗铣、精铣加工工序的T1刀具采用恒定切削厚度方式优化法,对进行钻孔工序、扩孔工序、铰孔工序的T2~T5刀具采用固定体积去除率切削方式优化法。

4)设计变量初始值。a.T1刀具记录:切削深度为5 mm,圆弧形切削宽度为80 mm,切削厚度为0.207 mm,主轴转速为1860 r/min,表面速度为467 mm/min,主轴功率为7.16 kW。b.T2刀具记录:切削深度为5 mm,圆弧形切削宽度为12 mm,主轴转速为2000 r/min,表面速度为75 mm/min。c.T3、T4、T5刀具记录:切削深度为15 mm,圆弧形切削宽度为12 mm,主轴转速为2500 r/min,表面速度为94 mm/min。

5)约束条件。通过查阅友嘉生产FV-800立式线轨高速经济型综合加工中心机床的参数得知,主轴转速为50~8000 r/min,主轴马达功率为11 kW,机床总功率为15 kW,进给速度为25~2000 mm/min。

表1 刀具描述

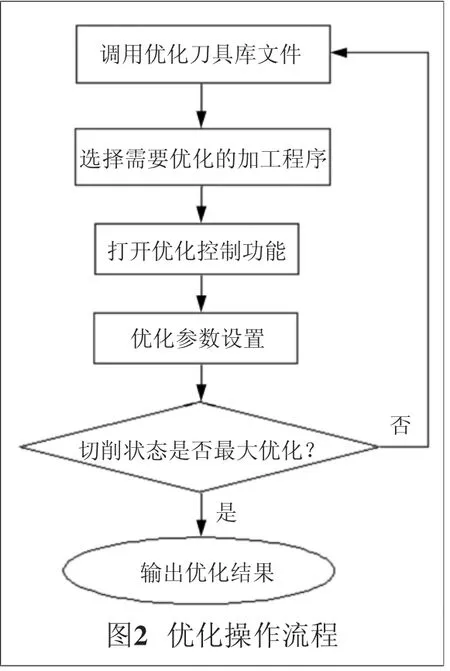

6)优化步骤。按照图2优化操作流程对横拉机铗体各个加工工序进行优化,可能一次优化并不能达到满意的结果,需要经过多次调整相应的参数,然后运用仿真模拟加工效果,直至满意为止。

7) 优化后仿真结果。经过多次调整之后确定各工序的最佳切削状态,VERICUT软件会自动弹出优化节省计算器,自动计算出初始加工时间、优化后加工时间及节省时间百分比,这样为后续的分析提供必要的依据。图3所示为加工优化结果。

8) 优化前后的对比分析。对运用VERICUT软件优化前后的分析分为数控加工程序代码和各工序优化率两部分。

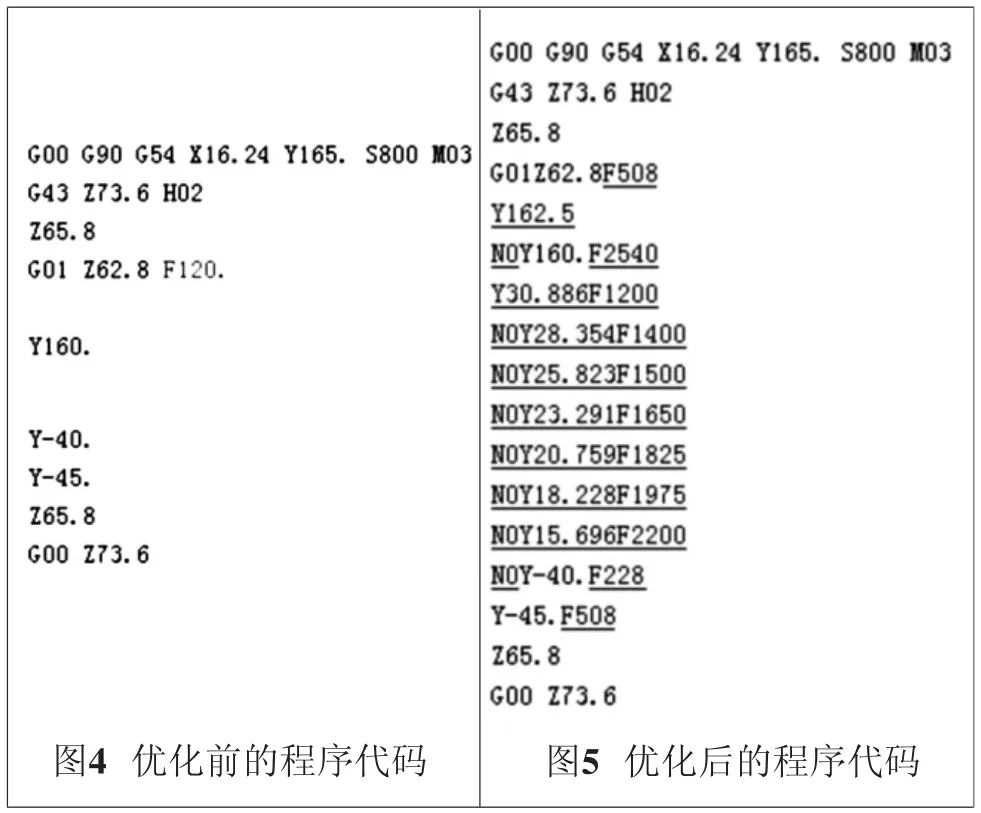

a. 数控加工程序优化前后对比。图4为未优化的加工程序代码,图5为优化后的加工程序代码。

通过对比相同加工工序的加工程序不难看出:在原加工程序中具有直线插补功能的进给速度从120 mm/min变化为508 mm/min, 刀具切削速度明显增大,而刀具从Y160到Y-40程序段中,刀具轨迹的进给速度变化非常频繁,表明VERICUT软件根据材料的去除量,将复杂的走刀路线划分为若干微小的运动,并在各个阶段安排最佳的进给速度,这样的话,刀具在进行切削工件时的进给路线并没有改变,只是把此前的刀具空行程的速度加快而形成新的刀具路径。

由于在程序中增加了空行程的进给速度,而且刀具在完成切削的过程中适当地给出较快的速度补偿,因此使工件加工过程中的基本加工时间缩短,提高了加工效率。

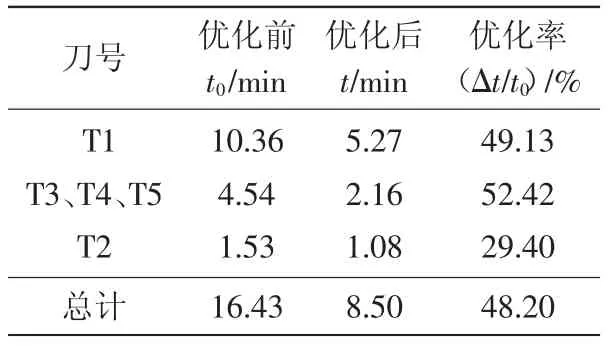

b.各工序的优化率。通过VERICUT软件优化后,各工序的加工时间明显减少,单件的总工时共节省8 min,优化率为48.2%,具体如表2所示。

表2 优化前后加工时间对比

3 结语

在铗体的实际生产加工过程中,运用VERICUT 软件优化后的数控加工程序传输至数控机床中进行现场加工,产品实际生产时间缩短为8.5 min,节省时间近8 min,由于该产品总共有2000套,节省加工时间约667 h,很明显地缩短产品制造的时间,并节省人员成本。

经过理论分析计算与工厂试验表明,运用计算机辅助优化加工技术可以科学地指导产品生产,具有很强的可操作性。另外,软件还具有检查刀具碰撞的功能,能对其他自动编程软件生成的加工程序进行优化,缩短加工时间,进而提高企业的经济效益[8]。