大型龙门吊吊装提升安全分析

褚寅斌

(上海振华重工(集团)股份有限公司,上海200126)

1 引言

大型船用龙门吊安装多数采用浮吊吊装式、整机运输坞口落轨式总装、现场塔架提升式总装。受限于船坞、码头的等场地因素限制,龙门吊安装以现场提升式最为常见。常见的船用龙门吊的起吊质量一般达500~2000t 及以上;起升高度一般为80~120m;轨距跨度达180~230m;龙门吊整机质量达3000t 以上。现场需要提升总质量达5000~10 000t 及以上的钢结构件吊至高空80~120m,因此,龙门吊提升过程中不能忽视任何一丝风险。

目前,港口码头、装卸工程设备等在广泛推广EPC 总承包模式,也得到越来越多企业的认同。笔者有幸参与并主持公司海外某大型龙门吊塔架提升安装工作。现就以此安装流程,从安全方面,阐述龙门吊提升安装施工全过程中的重要风险点,以期为同类施工工程中的安全风险点提供借鉴。本文从3 方面介绍龙门吊现场提升的风险注意点:提升吊装的外部风险、内部风险及提升过程风险。

2 提升吊装的外部风险和控制

本文介绍常见的两边对称4 个提升塔架,不少于12 个抗风缆绳构成的龙门吊提升方式。外部风险主要涉及提升基础的设计和施工。

基础的地质资料齐全和完善是提升基础方案设计的前提。提升方案基础设计:包括塔架基础承载的设计计算;抗风缆绳基础受力计算;地锚锚点的受力分析;龙门吊各构件运输道路、摆放场地的承载核算。提升基础方案的设计单位必须具备相应资质和相关业绩。

由于缆风绳与地平面之间的夹角,一般控制在35°~45°(见图1)。据此缆风绳安全角度要求,参照龙门吊高度100m、跨距180m、主梁宽20m 的龙门吊,龙门吊提升安装占地巨大,至少需要380m×400m 范围。基础施工中需确认缆风绳的施工场地需求,确保周围场地、高空无干涉,具备小型工程设备道路行走路线的要求,塔架桩基基础和缆风绳基础的需做相应的验收。

龙门吊的各部件均为超重、超大构件,尤其主梁单重都超过2000t,长度超100m。相应的运输道路需要做好规划,道路的承载和平整度需满足转运的要求。对于大梁摆放场地,需注重平整度和沉降风险的控制。尤其大梁还需要现场分段拼装的工程,摆放场地平整度或沉降出现问题,将导致大梁的拱度,大梁轨道高低等出现致命的缺陷。

图1 缆风绳与地平面之间的夹角

3 提升吊装的内部风险和控制

内部风险主要分为提升设备的内部风险和龙门吊本体提升点结构的风险。

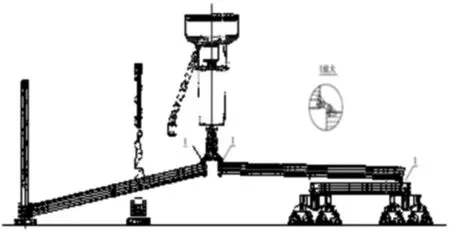

本文介绍龙门吊液压提升式,采用柔性钢绞线承重,提升油缸集群,计算机控制,液压同步提升新原理,结合现代施工工艺,将在地面拼装后的大梁,整体提升大梁到预定安装位置。主梁通过焊接(法兰螺栓对接等)与刚性腿连接,通过柔性铰与柔性腿连接。刚性腿上部通过焊接与刚腿上接头连接,下部通过焊接与下横梁连接,下横梁通过铰轴与行走机构平衡梁连接;柔性腿上部通过焊接与柔腿A 字头连接,下部通过焊接与下横梁连接,下横梁通过铰轴与行走机构平衡梁连接,不间断提升主梁,刚、柔性腿沿轨道方向跟随主梁拖带提升合龙(见图2),从而实现超大吨位的龙门吊整体同步提升安装的施工工艺。

图2 龙门吊大梁提升及刚柔腿拖带

因此,龙门吊本体内部结构强度安全核算包括:龙门吊主梁提升吊点的设计受力计算,刚、柔腿吊装上下拖带吊耳的设计计算,下横梁行走机构拖带吊耳的设计计算。对龙门吊内部由于提升方案的要求,需额外加强的部分,应安排检验人员进行专项验收。

提升设备的风险包括:提升塔架设计承载强度计算;提升吊梁受力点的力学核算;提升钢绞线的安全核算;液压提升系统油缸的提升能力核算;辅助拖带、吊装所需履带吊等的起重核算;对于采纳的缆风绳及塔架,进行安全结构强度、断面系数等计算和确定等。

由于龙门吊并非一步吊装到位,计算需分别考虑提升吊装不同时段:单主梁受力情况、刚揉腿上接头安装后、刚腿拖带时、揉腿拖带时,塔架的不同受力情况。也同时分析不同阶段,不同受力情况下液压集群负载,偏载是否超过安全值。

4 提升过程风险

4.1 提升前风险和控制

正式提升前,做好内、外部的风险的检查验收:如主要施工机具和分项工艺的试验检验工作。根据检验结果,对工艺进行进一步的修改及优化(如塔架负载、液压系统负载等)。吊装中所承载的基础设施,使用前再次确认,并办理确认手续后方能用于吊装施工(如缆风锚点、塔架基础等)。吊装提升前,龙门吊大车运行轨道需经工程师验收合格,尤其要对轨道平行度、水平差进行复测,确认是否符合设计和起重机轨道规范要求。

做好施工工具的验收,需检查确保如钢绞线、大型起重设备、绳索、滑轮、卸扣、绳卡等索具必须有相关证书和效验期内的证明文件,确认和实物匹配。大梁提升加强点,揉腿A 形上接头,刚、揉腿吊装加强点的验收报告收集齐全。临时承载部位还应确认局部是否需要采取补强措施。同时,避免有损伤、有缺陷、无检验记录的缆风绳、塔架钢结构投入使用。

做好施工作业人员培训工作,持证上岗,并针对龙门吊提升工艺经过培训,有关资料报监理工程师备案。所有手动吊装、焊接、测量等工具,均须经计量效验合格,方可用于本工程。在主梁提升前,应做好安装现场气象资料的预报和收集工作,在提升过程中应对安装现场的气象情况进行实时监控。所有技术人员与施工人员在开工前交底,认真学习本机的吊装要点、构件重量、重心、熟悉图纸要求。确认构件现场平面布置图,认准方向、方位、吊耳吊点,并做好对操作时卷扬机、吊索、吊具的检查工作。

4.2 提升中风险控制

龙门吊提升工作是一种技术较复杂,施工安全尤其重要的过程。通常有试提升过程,提升主梁脱离地面塔架100~200mm,放置12~24h。再次检查塔架的受力情况,检查各缆风、抗风系统受力是否良好,检查地锚是否稳固,检查液压油缸是否有偏载,检查龙门吊上下小车是否处于平衡位置并调整固定,检查吊装受力点结构是否有异常,检查各连接点由于龙门吊主梁自重而产生的变化。

一切检查确认到位后,在龙门吊吊装继续进行,主梁不间断提升至标高,陆侧刚(柔)腿都落在下横梁上后,烧焊导向板进行对位。提升系统单独控制刚腿侧主梁缓缓下放,陆侧刚腿慢慢下落,并与刚腿下横梁对位;主梁继续下放,刚腿上接头与陆侧(海侧)刚腿对位。用马板对刚腿的4 个接口连接固定。采用同样的方法将柔性腿也对位好,完成对接位置的焊接工作。

施工过程中设置专人对个风险点进行监视,检查并记录塔架垂直度、塔架基础沉降变化情况、缆风系统受力情况、提升油缸受力情况以及受力吊点检查。由于刚揉腿均是拖带提升,需安排检查刚腿和主梁对接位置斜切口的情况,检查揉腿对接口的折角是否有挤压等。这些不单单是龙门吊重要的质量控制点,同时也是重大安全风险隐患点。

充分考虑突发的风险因素,如基础发生不均匀沉降、主梁静载试验中吊点焊缝开裂、塔架偏移超出预定值、主梁单侧偏移、塔架缆风锚点出现松动、液压系统出现故障、突然停电、大(台)风和突风(超过6 级)、突然大雨、塔架受载不均匀及油缸偏载严重等情况,制订相关应急处理方案。一旦现场出现上述情况,立即采取相应的应急处理措施。

4.3 提升完毕拆除

提升塔架负载卸载后,完成刚揉腿支腿的焊接(或法兰连接)固定,完成行走机构的连接和安装,提升塔架提升塔架即可安排依序拆除。拆除提升支架顶部受力的缆风绳,拆除提升大梁,然后按照安装时的方法,向下逐级拆除塔架标准节。至此整体提升工作完成。

塔架拆除之前,须做好以下的安全措施:需要搭设塔架中间段的临时缆风;装好龙门吊所有大车行走机构上的夹轨器、防风锁等装置,并用铁靴把行走轮垫好,防止龙门吊滑动。

5 结语

龙门吊提升安装是高风险的工作。安全生产是头等大事,各项工作都应首先考虑创造安全、卫生的劳动条件,保护劳动者在生产中的安全与健康,实现安全文明生产。安全生产重在预防,只有充分认识施工过程中的风险因素,进行风险分析后,才能有效地制定相关的风险措施,重点、有效地开展安全技术和安全知识教育工作,采取一切可能措施,防止事故的发生。项目团队、部门在设计、生产和施工过程中,必须严格执行国家和有关部门颁布的各项法令、规程、规定、条例和标准。安全生产实行领导负责制,谁主管谁负责,切实落实各级责任制,有章可循违章必究,确保安全生产。