大型制梁场高墩区提梁龙门吊改造与应用技术研究

姚军军

(中铁十二局集团第一工程有限公司 陕西西安 710038)

1 工程概况

北京至雄安城际铁路一标自李营站至新机场,大兴制梁场位于大兴区魏善庄境内,正线里程DK26+700~DK27+300右侧,中心里程DK27+000。该段落城市路网交错复杂,桥梁均设置为高墩。大兴梁场处墩高为22 m,箱梁高度为2.635 m,考虑提梁过程安全等因素,龙门吊应提梁38 m高度才能满足要求。

2 可调超高支腿提梁龙门吊设计及改造

目前,国内提梁龙门吊净高30 m,跨度36 m,支腿为双刚性支腿,满足最大墩高仅为13.6 m[1-2],不能满足高度要求,若采用上桥坡道等方法无法按期完工。

针对梁场区墩高与既有提梁龙门吊不匹配的情况,需要对既有提梁龙门吊重新设计、改造以适应施工需要。由于提梁龙门吊跨度大、起重高,为避免提梁龙门吊大车走行时对轨道产生较大的横向推力[3-4],可调超高支腿提梁龙门吊支腿采用一刚一柔结构[5-7]。

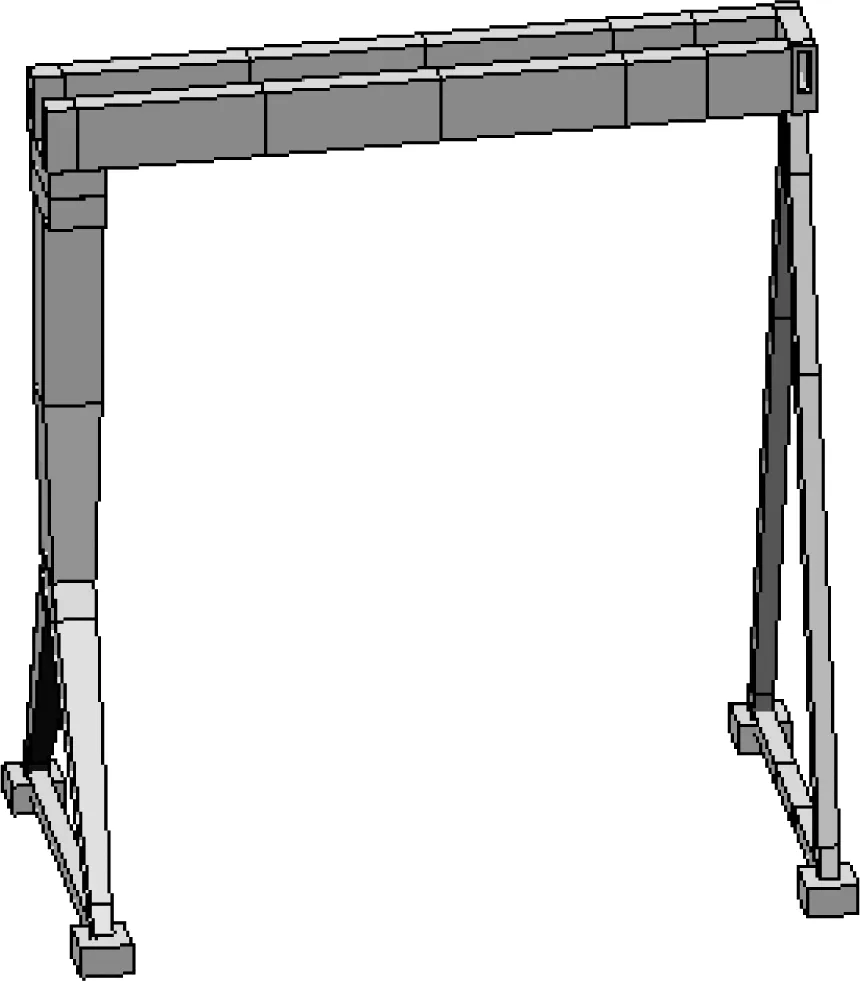

MG450 t可调超高支腿提梁龙门吊结构由主梁、刚性与柔性支腿、端横梁、起重小车、控制系统等组成[8-9],如图1所示。主梁为双箱梁结构,通过改造主梁端头(主梁端节Ⅰ和主梁端节Ⅱ)来提升整机高度,小车机构在主梁轨道上运行,刚性支腿采用“倒Y”型设计,刚性支腿又可拆解成高10 m的等截面段,柔性支腿采用三角形。刚性与柔性支腿分节截面均处于同一高度,通过更换一定长度刚性支腿等截面节高度、柔支腿增减节、柔支腿下横梁中节降低高度作为低提梁龙门吊使用。

按照大车行走机构、柔性支腿、刚性支腿、主梁及附属件的顺序组装,大兴梁场范围内10榀箱梁可由高墩提梁龙门吊架设,后与架桥机配合在两侧线路架梁,利用此提梁龙门吊也可协助架桥机掉头与拆解。MG450 t龙门吊最大安装高度48.1 m,主梁长度为37.8 m,起重机跨距为35.01 m,整机重量445 t。提梁龙门吊总体设计参数见表1。

表1 提梁龙门吊设计参数

3 提梁龙门吊受力性能分析

3.1 整体模型

根据可调超高支腿提梁龙门吊设计建立其在高墩区MIDAS有限元计算模型,提梁龙门吊刚性支腿和柔性支腿底部施加固定约束[10],刚性支腿、柔性支腿与主梁连接处采用刚性连接,主梁、柔性支腿与刚性支腿、上下横梁等构件均采用梁单元。工程中使用两个相同的可调超高支腿提梁龙门吊协作完成,建模时简化为单个提梁龙门吊。模型节点总计63个,单元总计68个。钢结构材料采用Q345C,屈服强度为345 MPa,主梁安全系数取1.48,容许应力为[σ]=233 MPa;支腿安全系数取1.34,容许应力为[σ]=257 MPa[11]。计算模型如图2所示。

图2 有限元计算模型

3.2 计算工况及荷载

本文选取以下三种不利工况进行提梁龙门吊结构受力分析。

工况一:提梁龙门吊主梁端节Ⅰ(靠近刚性支腿侧)满载时。

工况二:提梁龙门吊主梁中节满载时。

工况三:提梁龙门吊主梁端节Ⅱ(靠近柔性支腿侧)满载时。

本文采用容许应力法进行计算,主梁、轨道和走台自重共712 kN,箱梁、起重小车和吊具自重共为5 240 kN,最大工作风压为250 N/m2,水平荷载为制动荷载与风荷载的合力,竖向荷载为主梁、轨道、走台、箱梁、起重小车和吊具等结构总重。

3.3 结果分析

3.3.1 应力及变形分析

以工况一为例,可调超高支腿提梁龙门吊在工况一荷载组合下整体应力最大值为102.6 MPa,应力云图如图3所示。

由应力云图可知,可调超高支腿提梁龙门吊主梁最大应力为45 MPa,刚性支腿最大应力为102.6 MPa,柔性支腿最大应力为78.95 MPa,可调超高支腿提梁龙门吊在工况一下最大应力出现在刚性支腿斜腿和下横梁连接处。

可调超高支腿提梁龙门吊结构在工况一荷载组合下的变形最大值为22.6 mm,变形云图如图4所示。

图3 龙门吊在工况一荷载组合下应力云图

图4 提梁龙门吊在工况一荷载组合下变形云图

由图4可知,主梁的最大变形为22.6 mm,刚性支腿最大变形为5.8 mm,柔性支腿最大变形为4.2 mm,在工况一下最大变形出现在主梁端节Ⅰ和主梁中节连接处。

其它工况下应力云图及变形云图因篇幅限制本文未给出,统计可调超高支腿提梁龙门吊在不同工况下的应力和变形情况见表2。

表2 提梁龙门吊应力及变形值统计

根据不同工况下计算得出的提梁龙门吊结构应力和变形值可知,主梁处最大应力为72.8 MPa<[σ]=233 MPa;刚性支腿最大应力值为102.6 MPa<[σ]=257 MPa;柔性支腿最大应力值为87.2 MPa<[σ] =257 MPa,满足设计要求。

依据相关规范可知,主梁的垂直刚度f与主梁跨度L的关系为f≤L/500。主梁的最大挠度值为f=29.3 mm<[f]=L/500=70 mm,主梁的刚度满足规范要求;刚性支腿最大变形值为f=5.8 mm<[f]=H/400=90 mm;柔性支腿最大变形值f=7.3 mm<[f]=90 mm,可调超高龙门吊结构整体刚度满足设计要求[12]。

3.3.2 稳定性分析

由表2数据可知,工况一为刚性支腿最不利工况,由图5a可知,刚性支腿最大轴力为5 361 kN,刚性支腿最不利截面参数:A=71 360 mm2,回转半径i=420.2,长细比λ=90.3,查表得稳定系数φ=0.496,σ=F/Aφ=151.5 MPa<[σ]=257 MPa,稳定性满足要求。

由表2数据可知,工况三为柔性支腿最不利工况,由图5b可知,柔性支腿最大轴力为2 494 kN,柔性支腿截面参数:A=71 360 mm2,回转半径i=420.2,长细比λ=91.1,查表可知稳定系数φ=0.49,σ=F/Aφ=71.3 MPa<[σ] =257 MPa,稳定性满足要求。

图5 提梁龙门吊内力云图

4 现场施工应用

4.1 龙门吊提梁、移梁、落梁(900 t箱梁)

(1)提梁龙门吊提梁

提梁龙门吊提升箱梁离开存梁台座20 mm时,须悬停10 min。此时,应检查结构是否稳定且提吊系统工作是否正常。提梁现场见图6。

图6 提梁龙门吊提梁现场

(2)提梁龙门吊移梁

两台提梁龙门吊联动同步提升箱梁,在提升过程中,需保持箱梁提升高度一致,前后高差不超过1 cm。提梁龙门吊联动同步走行大车,提移箱梁至支座锚栓套筒底部高过墩顶垫石500 mm后停止提升。两台提梁龙门吊的小车联动同步横移至待架墩顶正上方后停止横移。

(3)提梁龙门吊落梁

落梁时,两台高墩龙门吊缓缓将24 m箱梁下放至距离墩台垫石顶面20 cm处悬停,采用线锤对中箱梁支座中心线和墩台垫石中心线来检查并调整支座中心位移量。

待架箱梁落至距墩台支承垫石顶面5 cm时,借助运架一体机起重小车微调箱梁,预留出箱梁伸缩缝,精准对位后,落至临时千斤顶上。落梁现场见图7。

图7 落梁现场

(4)梁体就位

箱梁落至临时支撑的测力千斤顶上,为防止待架箱梁倾覆失稳,此时不应拆除吊装螺栓。

微调高程时,应仔细观察千斤顶读数,读数稳定且没有突变,单个支点反力值与四个支点反力的平均值相差不应超过±5%。

4.2 可调超高支腿提梁龙门吊提运架一体机架梁

(1)提梁龙门吊提升运架一体机

提前对运架一体机进行吊点改装,使得运架一体机的吊耳能够满足龙门吊吊杆间距及提升要求。此时,待架箱梁已经提至箱梁顶面,固定牢固以防提升运架一体机时二者发生碰撞。将两组龙门吊的吊杆穿过运架一体机的吊耳,施拧螺栓后应试提升,观察是否锚固稳定(见图8)。

图8 提梁龙门吊提升运架一体机

(2)提梁龙门吊提升运架一体机前移

因考虑龙门架限高及净空安全等因素,防止与周围高压线交叉接触,京雄一标未选择竖向提升运架一体机走行至箱梁上方后下落的方案,在实际施工中,龙门吊提升运架一体机横向移至铁路正线外侧,龙门吊携运架一体机顺桥向行进至待架箱梁外侧,此时,恰好一体机的导梁正位于待架箱梁的外侧。

(3)横移并下放运架一体机喂梁

高墩龙门吊提升运架一体机至桥面待架箱梁一侧,横向移动一体机直至待架箱梁正上方,调节吊杆长度,将一体机落至桥面。此时,箱梁正位于运架一体机导梁正下方,即在两轮之间,此过程即为喂梁。

(4)运架一体机架设箱梁

完成喂梁后,将运架一体机吊具穿过待架箱梁吊孔,施拧螺栓且稳定后架设箱梁。

5 结束语

本文结合京雄城际铁路北京大兴制梁场施工实际情况,在普通低提梁龙门吊基础上改造超高跨墩提梁龙门吊,超高支腿提梁龙门吊提升最大高度可达48.1 m,攻克了国内高铁双线箱梁高墩区提梁的技术难点,成功提升900 t箱梁和运架一体机,具有一定推广价值。