渗水作用下膨胀土中单桩承载变形特性研究

刘建新 邓洪权 郭志广 刘运思

(1.中铁二十局集团有限公司 陕西西安 710016;2.湖南科技大学岩土工程稳定控制与健康监测省重点实验室 湖南湘潭 411201)

1 引言

膨胀土中黏粒主要为蒙脱石和伊利石,具有吸水膨胀、失水收缩且反复胀缩的特性。渗水作用下,极易导致上部或邻近建筑物损坏或事故。据统计,位于膨胀土区的常规铁路,路基完好率仅为25%[1]。为保证膨胀土区构筑物安全,常用桩进行加固。随着高速铁路的快速发展,通过膨胀土区已无法避免。但高铁无砟轨道路基“毫米级”的工后沉降要求,使得CFG桩[2]、钻孔灌注桩[3]、微型桩[4]等大量使用。

桩与膨胀土相互作用机理迥异于常规桩土作用。目前,膨胀土中桩基受力机理研究还不够全面,研究方法主要有模型试验[5]、现场测试[6]和理论计算[7]等。而数值模拟方面,膨胀土因增湿导致膨胀的变化规律过于复杂,且膨胀土属于典型的非饱和土,开发膨胀土本构模型涉及参数多且工程应用难度较大。基于温度场与湿度场的相似性,缪协兴[8]等提出了渗水作用下膨胀岩体的湿度应力场理论。此后该方法被广泛用于计算分析膨胀区的隧道[9]、边坡[10]和基坑[11]受力特性。

本文首先介绍FLAC3D中采用热-力耦合模拟湿度应力场的方法;其次通过对比分析已有室内模型试验结果,对所提方法进行验证;最后进行参数敏感性分析,进一步探讨膨胀土中单桩的受力性状和桩土作用机理。

2 基于热力耦合的吸湿膨胀特性模拟方法

热传导与渗流问题在数学描述和定解条件以及各相关变量的物理含义等方面具有相似性[12]。采用热力耦合来模拟膨胀土的吸湿膨胀,需要对等吸热与吸湿产生的膨胀变形,以及对等升温与吸湿的速率。

式中,α为热膨胀系数(1/℃);β为膨胀土的线膨胀系数;Δw为含水率变化量;ΔT为温度变化量;δ为Kronecker记号。

令两者应变增量相等,则:

式(3)便为热胀模拟湿胀的对应关系。膨胀土浸润速度决定吸湿膨胀的速度,模拟时可由导热系数λ控制。参数转化后,可借助FLAC3D热-力耦合分析来模拟膨胀土含水率变化时的力学性能。

3 膨胀土中单桩模型案例分析

基于FLAC3D的热力耦合方法模拟膨胀土中单桩浸水模型试验,并与试验结果对比以验证其有效性。

3.1 室内模型试验概况

试验装置[5]为一直径50 cm、高90 cm的油桶,自底向上依次填筑0.1 m卵石、0.16 m细砂及0.58 m膨胀土(按最优含水率15%预配)。模型桩为φ50 PVC管,桩长65 cm(土中58 cm)。管壁上粘贴应变片量测桩身变形,桩端受力通过压力盒测量,桩顶位移和地面隆起通过位移计测量。

人工渗水,膨胀土浸水历时230 h直到桩顶位移和地面隆起趋于稳定。此时地面隆起41.2 mm,桩顶上升3.59 mm。

3.2 膨胀土单桩模型建立与结果分析

(1)有限差分网格及本构

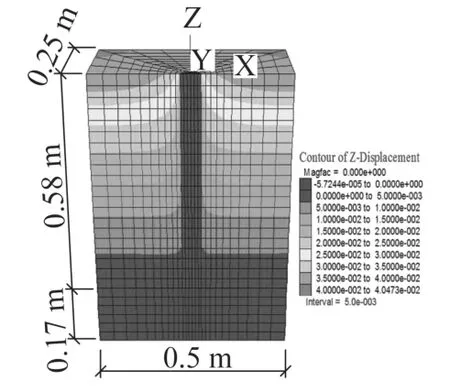

依据模型试验,建立长0.5 m、宽0.25 m、高0.75 m的有限差分模型,桩和土体均采用三维实体单元,节点数4 890个、单元数4 056个。

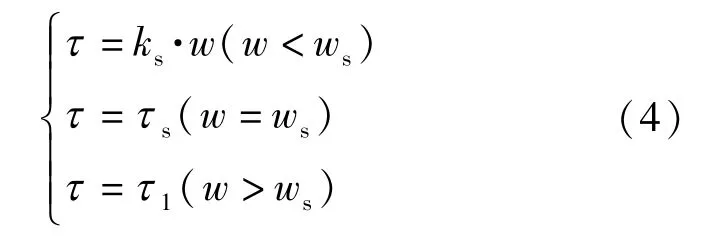

桩和底部细砂采用弹性模型。膨胀土破坏符合摩尔库伦准则,采用各向同性热传导模型,其余设为非传热模型。膨胀土与桩体设置接触面单元,其剪切特性采用折线型,表达式见式(4)。

式中,τs为峰值剪应力;ws为相对τs时的极限位移(可取5~25 mm);τ1为残余应力;ks为剪切刚度系数。峰值剪应力τs和残余剪应力τ1可由式(5)求得,而剪切刚度ks依据FLAC3D手册确定。

式中,cs和φs分别为黏聚力和摩擦角;c1和φ1分别为残余黏聚力和残余摩擦角。

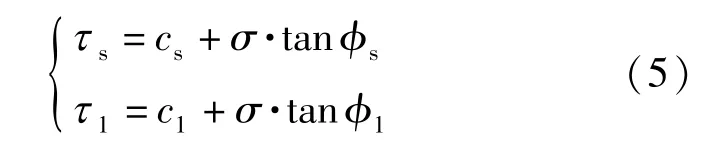

模拟计算采用的相关参数见表1~表2。

表1 浸水试验材料物理力学参数

(2)边界条件及模拟过程

模型底部及侧面约束法向位移,顶面为自由面。热传导模拟渗水过程中,膨胀土初始温度设为0℃(对应初始含水率15%),然后固定膨胀土顶面温度为100℃(对应饱和含水率26%)。经多次试算,热膨胀系数取值为1.68×10-4,导热系数取值为1.0×105。

(3)模拟结果及对比分析

膨胀土和桩身位移云图见图1,竖向应力云图见图2。

图1 渗水作用下位移云图

图2 渗水作用下竖向应力云图

由图1可知,膨胀土顶面最终隆起量模拟值为4.05 cm(试验值为3.95 cm),桩顶最终隆起量模拟值为4.01 mm(试验值为5.71 mm),与实测结果相近。

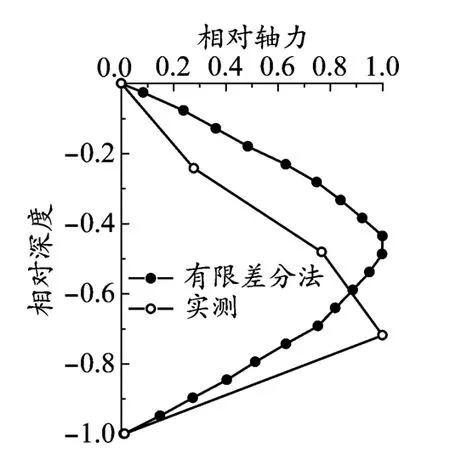

由图2可知,由于桩顶无荷载,整个桩身均处于受拉状态,桩身轴向应力最大值(530 kPa)出现在桩身偏上位置。归一化桩身轴力模拟值与试验值(见图3)沿深度变化趋势一致,但实测的峰值点偏向桩的中下部,原因在于膨胀土样经击实后土层参数沿埋深不同,而模拟时视为均匀。

图4为计算结束时桩侧摩阻力分布曲线,可以看出膨胀将引起桩身向上隆起,而下部土体则起锚固作用,即呈现上拔下锚的状态,且桩侧摩阻为零的点处(中性点),桩身轴力最大。

图3 桩身轴力分布对比

图4 桩侧摩阻分布曲线

4 膨胀土单桩荷载传递特性影响因素分析

从桩长、桩径、膨胀系数以及桩顶荷载方面探讨增湿膨胀对桩荷载传递的影响,主要侧重于膨胀对桩身位移和轴力的影响。膨胀土和桩等物理力学参数见表1。参数基准值为:桩长10 m,桩径0.2 m;桩顶无荷载作用;膨胀土影响深度均为4 m。

4.1 桩长影响分析

保持其它参数不变,桩长分别取4 m、6 m、8 m和10 m,即长径比分别为20∶1、30∶1、40∶1和50∶1。 计算得出的桩身位移和轴力沿埋深分布见图5~图6。

图5 桩身位移随桩长变化曲线

图6 桩身轴力随桩长变化曲线

由图5可知,对于4 m桩,桩端因膨胀而上移(39.6 mm),此时桩身位移最大(桩顶43.9 mm),工程中应避免该工况。随桩长增加,桩身位移明显减小,当桩基嵌入稳定土层长度等于影响深度后再增加桩长并未能减少桩身位移。表明通过桩基嵌入非膨胀土层来抑制膨胀土的膨胀危害是可行的,且桩基嵌入非膨胀土层要足够深,但并不是越深越好,设计中存在临界值,本实例中临界值约为影响深度(8 m和10 m桩长桩身位移基本一致),而Polous给出的建议值为2倍的影响深度值。

图6表明,影响深度中间部位(2 m)桩身轴力最大,沿上下方向轴力逐渐减小;随着桩长增加,桩端嵌入稳定土层,轴力最大值逐渐增加,至桩端嵌入深度等于影响深度,最大轴力保持不变。

4.2 桩径影响分析

保持其它参数不变,桩径分别为0.2 m、0.3 m、0.4 m、0.5 m 和 1 m,即桩径分别为 0.02L、0.03L、0.04L、0.05L和0.1L。计算得出桩身位移和轴力沿深度分布如图7~图8所示。

图7 桩身位移与桩径关系曲线

图8 桩身轴力与桩径关系曲线

由图7可知,不同桩径下的桩身位移均沿深度递减。随桩径增加,存在一个转折点(约2.0 m处),使得不同桩径下的桩身位移在该点上下变化规律不同。桩径越大,该点以上桩身位移先减小后逐渐增大,而该点以下桩身位移逐渐增大。即桩径越大,膨胀变形影响深度越大。相反,大直径桩对减小桩顶抬升量效果不明显。如1 m桩径时只比0.2 m桩径时桩顶抬升量减少12%,而桩端位移反而呈百倍增加。图8表明:随桩径增加,桩身轴力增大,且桩身中下部轴力增加显著。可见,嵌入稳定土层较深的小直径桩能有效地降低膨胀土中桩顶位移。

4.3 膨胀系数影响分析

保持其它参数不变,影响深度范围内膨胀系数分别为1α(α=1.68 ×10-4)、2α、3α、4α和 5α。 计算得出桩身位移和轴力沿深度分布见图9~图10。

图9 桩身位移与膨胀量关系曲线

图10 桩身轴力与膨胀量关系曲线

由图9可知,随着影响深度范围内膨胀量的增加,桩顶隆起逐渐增大,同时膨胀影响深度也逐渐加大。如膨胀系数为4α和5α时,桩端位置上升0.6 mm和2.0 mm。

由图10可知,随着影响深度范围内膨胀量的增加,桩身最大轴力(约2.5 m处)先增大,至膨胀系数达到3α后,最大轴力开始小幅减小且位置下移,而且影响深度逐渐加深。桩身最大轴力处至桩顶部位,由于桩顶部位土体和桩身位移有较大隆起量,达到接触面峰值强度后,桩身轴力具有减小的趋势。

5 结论

基于FlAC3D的热力耦合方法探讨了渗水作用下膨胀土中单桩的荷载传递特性,并进行影响因素分析。主要得到以下结论:

(1)基于温度场和湿度场相似的理论和数学描述,采用吸热膨胀来模拟膨胀土的吸湿膨胀,经模型试验对比分析,证明该方法有效可行。其中热膨胀系数α和导热系数λ是关键参数。

(2)桩长增加,桩身抬升位移减小。增加桩的嵌入深度可降低隆起变形,提高上部结构物的安全性。但桩长增加,会引起桩身拉力的增加,严重时会将桩拉断,因此,必须进行抗拉验算,必要时增加桩身配筋。建议一般土层中的非扩底桩,最小桩长不宜小于2倍的膨胀影响深度。

(3)埋入稳定土层的小直径桩能有效降低膨胀土中桩顶位移,而大直径桩对减小桩顶位移效果不大。

(4)随影响深度内膨胀量的增加,桩身位移和轴力不断增大,必须相应地加大桩长和增加桩身配筋来增强桩的抗拉性能,或者采取措施(比如隔离或对膨胀土进行改良)减弱膨胀的影响。