板式换热器用钛板的研制

毛绍云 韩东辰 蒋泰旭

(云南钛业股份有限公司)

1 引言

钛及钛合金具有密度小、比强度高、无磁性、抗腐蚀以及亲生物性等优点,在航空航天、能源化工,武器装备,医疗民用等领域得到广泛应用,受到世界各国的高度重视,被誉为继钢铁、铝材之后处于发展中的“第三金属”和“战略金属”。目前板式换热器板片主流材质为不锈钢(SUS304、316等),由于钛材优良的抗腐蚀性,在海水、盐水、盐化物等流体的换热设备中,不锈钢板片已逐渐被钛材替代。为拓宽云钛产品种类,将板式换热器用钛板片做为新产品研发项目。

2 试验准备

生产工艺流程:熔炼→铣面→修磨→板坯交库→热轧→开卷检查→抛丸→酸洗→退火→抛丸→酸洗→一次冷轧→脱脂→精修磨→退火→切边→抛丸→酸洗→二次冷轧→脱脂→退火→拉矫。

2.1 板式换热器用板材与一般用途钛材的标准成分、性能对比见表1。

表 1 成分性能对照表

从标准成分和性能的对比来看:两者的化学成分差别不大,主要是在断后伸长率差异较大,板换用钛材因后续需要压延,所以规定了杯突值。因此在熔炼板换板坯时需选低铁、低氧且硬度较低的0A级海绵钛。熔炼过程在美国进口EB炉熔炼,板换用钛锭熔炼工艺基本与纯钛的熔炼工艺一致。

2.2 板坯的化学成分:

分别在熔炼完成的板坯头、中、尾三个位置取样做成分含量分析,其成分结果见表2。

经检验,板坯各部位的化学成分均能满足GB/T14845—2007《板式换热器用钛板》对化学成分的要求。

2.3 热卷化学成分

熔炼完成的板坯经铣床将表面氧化层彻底去除干净后,运至“1+8”连续热轧机组,轧制成厚度为4.0 mm的热卷,将热卷去除头尾部分后取屑状试验做成分含量分析,其成分结果见表3。

将板坯成分和热卷成分进行对比,热卷各元素成分均略高于板坯成分,这与热轧过程中氧化有关,成分平均值见图1。

图 1 板坯和热卷成分对比图

2.4 热卷硬度测量结果

分别采用以下两种方法测量热卷硬度:

表 2 板坯化学成分分析结果

表 3 板坯化学成分分析结果

1)便携式洛氏硬度仪在线每50 m卷两侧各测一个值。

2)在试验室采用台式洛氏硬度仪在头、尾试样上各测三个值,求其均值。

两种方法测出的结果统计见表4。

表 4 热卷硬度试验结果

热卷在抛丸生产线上间隔50 m测量一次硬度,整体均匀性较好,除头部硬度值稍高一点外,其余各部位硬度值均在HRB70左右。

3 退火工艺研究

为了提高我司板换卷杯突值,并增加卷材塑性、降低强度。须优化板换卷的退火工艺,现针对BH7(规格0.5×1 240 mm)、BH5(规格0.6×1 240 mm)两卷进行退火试验分析。

3.1取样时机

待此两卷冷轧至目标厚度,在脱脂生产线脱脂时进行剪切取样。

3.2取样要求

先去除卷尾超厚部分,在卷厚合格部分剪切取样;取样部位、数量、尺寸要求见图2。

图 2 取样示意图

3.3 制样要求

将上图中90 mm、20 mm试样沿横向剪切为310 mm样坯,每个卷样坯为8套。300 mm样片作为备样。

3.4 退火工艺方案

1)分别采用:随炉升温至600 ℃、625 ℃、635 ℃、645 ℃、655 ℃、665 ℃、675 ℃、685 ℃保温30 min的炉冷工艺对两个板换卷共16件试样进行退火处理;其中600 ℃杯突样坯不做。

2)炉内保护:采用两块清洁钛板夹持样坯,并覆盖钛屑的方式避免样坯表面氧化。

3)炉内气氛控制:采用抽真空至-0.08 MPa,后充氩气至大气压,循环洗炉4次。

3.5 化学成分样制取

化学成分样应在未进行热处理的样坯上剪取。冷轧后的卷带化学成分与热卷的化学成分相差不大,分析结果见表5。昆明理工大学进行;

表 5 钛卷化学成分分析结果

4 试验分析

分别对经不同温度退火的两个卷16套试样进行拉力、杯突、金相组织试验;其中杯突试样在

4.1 力学性能分析

力学性能检验按照GB/T14845-2007 要求进行,并增加了ASTM 265-11 标准规范中要求的A50%检验,检验结果见表6。

表 6 钛卷力学性能试验结果

4.2 金相组织分析

退火试样出炉后试样叠放接触较紧密的部分呈银白色,其余部分呈黄色或蓝色有轻微氧化,各退火温度下的晶粒度见表7。

表 7 退火温度与晶粒度级别

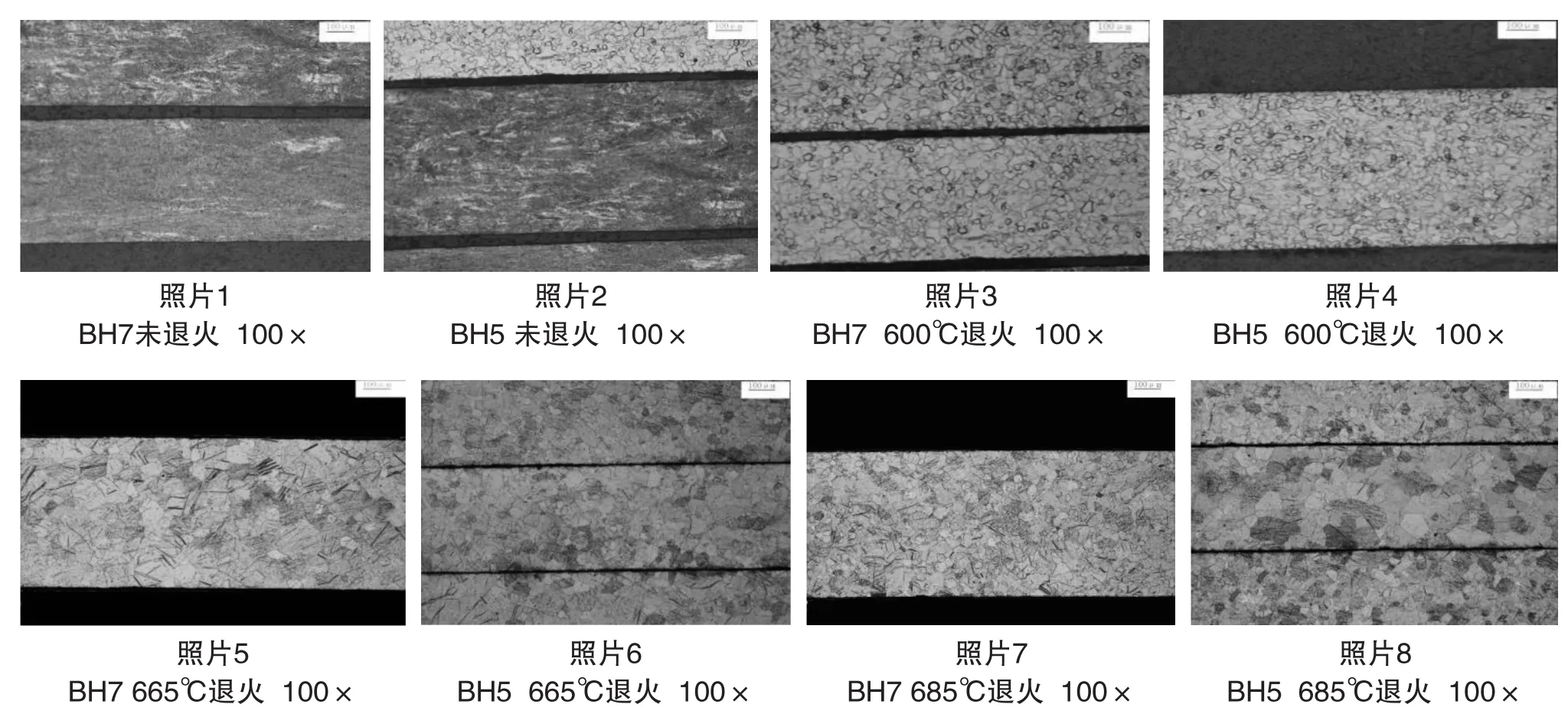

未退火状态和各温度退火状态下的晶粒度见照片1-8:

照片1、2为冷轧后的变形组织;照片3、4为600 ℃退火后组织,晶粒度达到8级左右;照片5、6为665 ℃退火后组织,晶粒度在6.5级左右;照片7、8为685 ℃退火后组织,晶粒度4.5级左右。

5 结果分析

5.1 BH5卷退火性能分析

该卷试样的延伸率A %和A50/%,均在退火温度645 ℃时最高,在退火温度675 ℃时最低;抗拉强度在整个退火温度区间无明显变化;晶粒度在整个退火温度区间呈逐渐下降的趋势;杯突值在退火温度635 ℃时最高,超过退火温度675 ℃后逐渐降低,趋势状况见图3。

5.2 BH7卷退火性能分析

该卷试样的延伸率A %在退火温度635 ℃时最高,在退火温度675 ℃时最低;抗拉强度在整个退火温度区间无明显变化;晶粒度在整个退火温度区间呈逐渐下降的趋势;杯突值在退火温度655℃时最高,超过退火温度675 ℃后逐渐降低,趋势状况见图4。

图 4 BH7退火温度与性能对比

从以上两图表可以看出,次两卷钛卷的退火温度在655~665 ℃时,其杯突值较高;

此次试验杯突值偏低的原因可能与气氛炉退火后,试样表面有一定氧化有关。

6 实际产品性能

表 8 钛卷力学性能试验结果

根据上述的试验分析结果,制定氩气保护罩式退火炉退火工艺。所生产的板换卷力学性能达到或优于国家标准。

研发的板式换热器用钛板是到达国标和美标要求的。本次研发工作是在已经量产的焊管用钛带的基础上进行的,对于生产板式换热器用钛板,需要对以下几个关键过程严格控制:

1)原料是首先要控制的环节,在海绵钛的选择上必须选用低铁、低氧的原料,且布氏硬度HBW小于90,如果当期所能挑选出来的海绵钛达不到所需熔炼数量,则应将挑选出的海绵钛妥善保存,防止受潮。

2)板坯的熔炼过程必须严格按照熔炼工艺通知单的要求进行,熔炼完成的板坯在铣面过程应保证氧化层的有效去除;尽量以铣代修,以保证后续生产的表面质量。

3)按设定的工艺路线进行生产,冷轧第一轧程前二次抛丸、二次酸洗的工艺制度是对冷轧产品表面质量的有效保证;

4)成品退火温度随炉升温至655-665 ℃保温30分钟的炉冷工艺,能有效将晶粒度控制在6-7级范围内,此时的杯突性能较好,且力学性能也符合板式换热器用钛板片的要求。