单道次轧制变形对Hastelloy C-276合金晶界特征分布的影响

李建军,张晓宇,郭胜利,吴旭彬

(1.沈阳理工大学 材料科学与工程学院,辽宁沈阳 110159;2.北华航天工业学院 材料工程学院,河北廊坊 065000;3.北京有色金属研究总院复合材料工程中心,北京 100088)

晶界作为影响材料性能的重要因素之一,其结构和分布一直是材料科学领域研究的一个重要方向。在上个世纪90年代,有人提出了“晶界设计与控制”概念[1],继而形成了后续的“晶界工程”这一研究领域。该工程主要采用形变和退火热处理来提高材料中某些特殊结构属性的晶界比例,如低Σ 重位点阵晶界(CoinCidenCe Site LattiCe,CSL),从而优化晶界特征分布,达到改善材料与晶界相关的性能,如抗晶间腐蚀[2,3]、抗高温蠕变疲劳[4,5]、抗应力腐蚀[6,7]等。目前已经广泛应用于诸多低层错能面心立方金属材料,如镍基合金[8,9]、铅基合金[10,11]、铜合金[12,13]和奥氏体不锈钢[14,15]等材料当中,并取得一定的研究进展。

Hastelloy C-276合金是一种含有较高Cr和Mo元素的镍基高温合金,由于具有良好的机械性能、优越的耐各种腐蚀环境的能力,被广泛应用于石油、化工、航天和核工业当中[16-18]。但在核电工业实际服役过程中,由于工作环境复杂,依然面临着晶间腐蚀的问题。为了确保核电设施安全,进一步改善材料的耐腐蚀性能也是十分必要的。

形变和热处理是改善晶界特征分布的重要手段,变形量作为其中关键工艺参数,是优化合金晶界组织的重要目标。本文对Hastelloy C-276合金进行不同变形量热处理,考察变形量对晶界特征分布的影响规律,为更好地优化合金晶界特征分布提供参考依据。

1 试验方法

试验所用材料为Hastelloy C-276合金锻坯线切割1mm厚薄板,其主要的化学成分(质量分数,%)Cr:15.07,Mo:15.53,Fe:4.14,W:4.04,Co≤2.5,Mn:0.62,P<0.01,Si<0.08,C:0.012,S:0.002,Ni余量。合金经1150℃/30min固溶处理后水冷,再进行2.5%到90%的冷轧变形,变形后在1100℃分别保温15min水淬。

退火后的试样经镶样研磨后,在12V电压下进行电解抛光,电解液为80%甲醇+20%硫酸(体积比),获得干净表面。将制得样品通过配有TSL-EBSD系统的JSM-7001 SEM进行晶粒取向测定。对样品表面800μm×868μm的区域进行步长为1~2μm的逐点扫描,收集晶体取向信息,重构晶体取向成像显微图(OIM),EBSD取向差设定大于2°为存在晶界,取向差在2°~15°范围内为小角度晶界。采用Brandon标准判定重位点阵晶界类型,将ΣCSL≤29晶界统称为特殊晶界。

2 试验结果与讨论

2.1 变形量对晶界显微组织的影响

在晶界工程研究中,晶界特征分布一般是指材料中各种类型晶界所占比例。根据CSL模型来定义不同类型的晶界,其中将Σ≤29的晶界划分为低ΣCSL晶界,而将此范围外的晶界划分为Σ>29晶界和一般大角度晶界[19]。其中,低ΣCSL晶界一般具有较低的晶界自由能,更好的抗晶间腐蚀能力,更高的抗晶界滑移性能。正是这些特点使得低ΣCSL晶界优于一般大角度晶界,而低ΣCSL晶界比例的多少将决定着材料性能是否提高。前人的大量研究表明[19],只有通过合适的形变热处理工艺,才会使得材料中低ΣCSL晶界比例大幅度的提高。其中合理的变形量是关键工艺参数之一。下面我们将讨论变形量与晶界特征分布的关系。

图1为不同变形量条件下的晶界显微组织图。灰色实线为孪晶晶界,即Σ3晶界,黑色实线代表大角度晶界。从图1a、b中可以看出,该变形范围退火组织晶粒粗大,晶粒内存在大量平直共格孪晶晶界,平均晶粒尺寸达到了100μm以上(包含孪晶)。这是由于小变形高温退火,晶粒组织发生回复,晶界迁移,使得晶粒尺寸增大。而随着变形量的增加,平均晶粒尺寸开始减小,如图1c、d。变形量增大导致晶粒组织压缩变形,同时也将形变能存储于变形晶粒当中。在随后的热处理过程中,随着形变储能的释放,晶粒组织发生回复和部分再结晶,使得晶粒尺寸减小。当变形量增加到15%时,如图1e箭头所指,晶粒内部出现灰色细线(Σ1),即小角度晶界。说明该退火条件下,容易出现不完全回复或再结晶,使得该组织明显观察到大量小角度晶界。而后随着变形量的增加,晶粒组织内部基本看不到小角度晶界的存在,表明此阶段退火组织已经完成再结晶。晶粒组织出现分布不均匀,主要在于变形不均匀导致的。而变形量增加到90%时,如图1k,可以晶粒均匀细化,平均晶粒尺寸达到了微米级。

从以上结果可以看出,当变形量小于15%时,存在着回复和部分再结晶状态。当变形量大于15%后,晶粒基本完成了再结晶,晶粒组织细化,存在着晶粒分布不均。这可能在于残留的析出物在大变形条件下形成了局部纤维组织,使得局部晶粒的不容易长大。而没有析出物钉扎区域,由于变形储存能较大,可以迅速发生再结晶形核,使得晶粒异常长大。

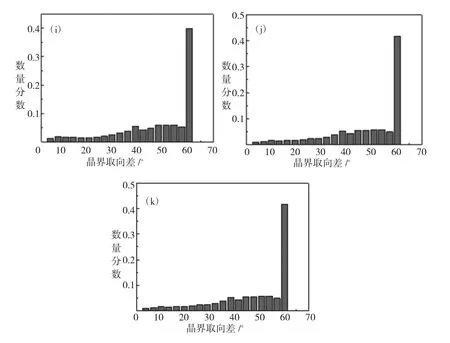

图2为不同变形条件下的晶界取向差分布图。从图2a~c可以看出,合金中存在着一定比例的小角度晶界,这些晶界是由变形施加于晶粒组织在退火过程中尚未完全回复条件下生成的。而变形量为10%时,晶粒组织基本完成回复或再结晶,此时小角度晶界比例约为1%,如图2d。但在变形量为15%时,如图2e,合金中仍然存在着较大比例的小角度晶界,表明该变形退火状态合金未完全回复或者再结晶,晶粒组织尚未完全稳定。当变形量大于15%之后,如图2f~k,可以看出合金中小角度晶界比例较低,而相应的大角度晶界Σ3晶界(即60°取向差晶界)比例并没有升高,一直保持在50%左右。这是由于大变形高温退火使得合金组织发生再结晶,使得小角度晶界比例减小。而再结晶的发生会使晶粒重新形成,大角度晶界增多,使得一定程度上减小了Σ3晶界比例。这也意味着过快的发生再结晶不利于晶界特征分布的优化。

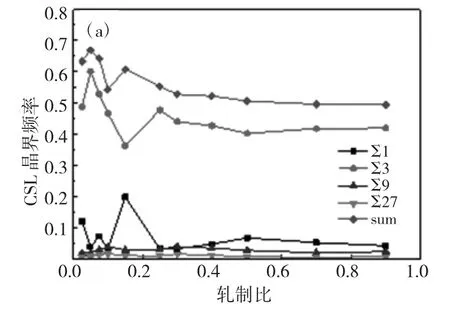

图3为Σ3n各类晶界比例与总的ΣCSL晶界所占比例随变形量变化趋势图。从图中可以看出,Σ3晶界比例随着变形的增加先升高后下降,之后趋于平缓。在5%变形条件下出现峰值点为60.2%。总的特殊晶界比例与Σ3晶界比例变化趋势基本一致,这是在于特殊晶界是以Σ3晶界为主。总的ΣCSL晶界比例在变形量15%前后,出现两种不同变化趋势。在变形量小于15%范围内,总的特殊晶界比例变化幅度较大,在5%变形条件下达到峰值,为67.1%;当变形量超过15%时,总的特殊晶界比例随变形量增加变化较小趋于平稳,基本保持在50%左右,这一趋势与前人研究结果相一致[20]。

图1 不同变形量条件下1100℃退火15min显微组织图

一般而言,Σ1晶界是指晶界取向差角小于2°的小角度晶界,包括亚晶界。Σ1晶界比例代表着残留形变储能的大小。Σ1晶界峰值点出现在15%变形量的试样当中。说明该试样中还存在大量的亚晶界和位错,形变能在退火过程中尚未完全释放,处于不稳定状态,这可以从图1e和2e得到验证。

相对于前面两种特殊晶界比例出现的大幅度变化,Σ9和Σ27晶界比例相对稳定,变化幅度较小,基本保持在5%范围以下。这是由于合金在变形退火过程中产生的晶界,以退火孪晶晶界为主即Σ3晶界,而Σ9和Σ27晶界相对较少。

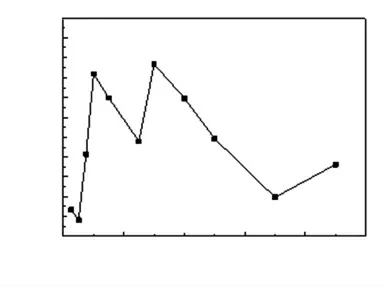

Σ (9+27)/Σ3的比值作为晶界特征分布优化中重要的参数,主要反映了特殊晶界间相互作用衍生Σ9和Σ27晶界的能力。随变形量的增加其变化趋势,如图4所示。图中可以看出峰值点出现两个,分别在15%变形量前后,这也对应于两种不同的退火状态。即变形量≤15%一般认为属于小变形回复状态,而>15%则认为是大变形再结晶状态。因而可以看出,两种不同退火状态,都有着较高衍生Σ9和Σ27晶界的工艺参数。说明小变形退火工艺与大变形退火工艺两种工艺都有产生高比例特殊晶界的潜力。

图2 不同变形量条件下1100℃退火15min晶界取向差分布图

图3 各类特殊晶界所占比例与预变形量之间的关系图

图4 Σ(9+27)/ Σ3比值与预变形量的关系图

3 结论

(1)经2.5%~90%轧制变形1100℃退火后,在5%变形条件下,总的特殊晶界比例最高为67.1%,其中晶界主要是Σ3晶界,Σ9和Σ27晶界比例较低。

(2)变形量小于15%时轧制退火热处理工艺中,变形量对特殊晶界比例影响较大,晶粒处于回复或未完全再结晶状态,晶粒组织粗大,有利于特殊晶界的产生。

(3)变形量大于15%后,总的特殊晶界比例基本在50%左右,这是由于晶粒发生完全再结晶后,大角度晶界增多,不利于特殊晶界的产生。

(4)Hastelloy C-276合金晶界特征分布优化,变形参数应小于15%变形量。