机载翼面压力分布测试系统校准技术研究

(中国飞行试验研究院,西安 710089)

0 引言

飞行器在飞行过程中所处的气流环境及其复杂,翼面承受的压力变化剧烈。准确实现机翼表面压力分布测量,对飞行器结构强度设计以及气动性能验证具有重要意义。国外科研试飞机构已开展大量的压力分布飞行核试验测试技术研究,积累了一定的技术经验[1-6]。我国在该领域起步较晚,曾以运七飞机为试验机开展了一系列压力分布测试技术预先研究,得到了多种构型下增升装置的压力分布测试数据,验证了襟翼载荷设计,取得了一定的应用效果。但是压力分布测试技术尚不成熟[7-8]。

本文针对某型试验机压力分布测量的试飞需求,采用以压力扫描阀为测试核心的飞行测压模块作为关键测试设备,实现单侧增升装置表面多点压力高精度测试。压力扫描阀是集成了多个压力传感器的微型测试阵列,通过打孔法将气体引入压力扫描阀内的硅压阻传感器实时采集机翼表面压力,同时飞行测压模块将测试数据以网络包的格式传输到机载测试系统,实现数据的实时记录和监控。飞行测压模块具有多通道、小型化、高精度的优点,广泛应用于具有多点压力分布测试的各类试飞科目中。系统的测试精度直接影响着压力分布科目的试飞结果,为确保其测试精度,实现被测参数量值的准确溯源,开展其测试及校准技术研究具有重要意义。本文针对飞行试验压力分布科目测试精度需求,基于飞行测压模块原理分析,开展其机载测试校准技术研究,旨在提升压力分布测试精度,提供准确的测试数据,为研究机翼强度以及气动性能提供支撑。

1 飞行测压模块

飞行测压模块是一种同时集成先进的模拟电子电路与数字温度补偿设计的高精度双处理器试飞数据采集系统。系统构成如图1所示。该系统由主机和压力扫描阀两部分组成。其中主机包含数据采集单元和系统控制单元,最大可兼容8个64通道的扫描阀,提供512通道的压力测试。

图1 飞行测压模块组成

压力扫描阀是高性能的一体式气体压力测量装置,用于多通道干燥无腐蚀性气体的压力测量,扫描阀内部集成64或32个硅压阻式压力传感器阵列以及相同数量的温度传感器。每个传感器内部还包含一个EEPROM电路,EEPROM电路用于记忆传感器相关的信息,诸如校准系数、传感器编号ID、量程、出厂校准日期、用户校准日期等。压力扫描阀是具有数字温度补偿功能的微型差压测量模块。通过精确测量扫描阀内惠斯通电桥的桥路电阻,采用特殊补偿算法实时消除测试热误差,使得传感器在整个工作温度范围内获得最高的测试精度。系统主机与压力扫描阀配套使用,在飞行试验中提供精度优于±0.05%的多通道机载压力测试。

同时,飞行测压模块提供拓展接口,多个模块通过以太网通信,可构成更大规模的分布式多参数智能网络数据采集系统。广泛应用于发动机进气道压力分布测试、机翼表面压力分布测试等具有多点分布式测压需求的试飞课题中。

2 飞行测压模块校准

2.1 校准原理

飞行测压模块内自带的压力校准单元,可实现零位修正以及内部自校,虽然在一定程度上提升了整个测试范围内系统的测试精度,但不能真正实现量值溯源,为确保测试精度,依据试飞流程,需定期开展压力扫描阀的校准工作。参考Q/FY.J0.52.3-2013《飞行试验测试系统校准标准—静态压力》,普通静态压力传感器的校准往往是单通道进行的,对单个压力传感器施加标准压力,得到测试量值,建立基于输入输出的校准曲线。但是压力扫描阀作为一个传感器阵列,集成了32或者64路硅压阻式压力传感器,这样的校准方式效率低下,增加了停机等待时间。因此,需开展更加高效的校准技术研究。

对于压力扫描阀而言,由于其在飞行试验参数的测试中起着重要的作用,因此对校准的精度与效率的要求更加严格,本文基于其结构和工作原理,提出采用一种高效率的多通道系统校准方案。

压力扫描阀内部设计了一个专用的气动阀组,可以设置每个通道的测试/参考端使用公共压力测试/参考或者使用单独的压力测试/参考(真正的差压模式)。两种模式下还为输入气路设计了内部吹扫和检漏功能。

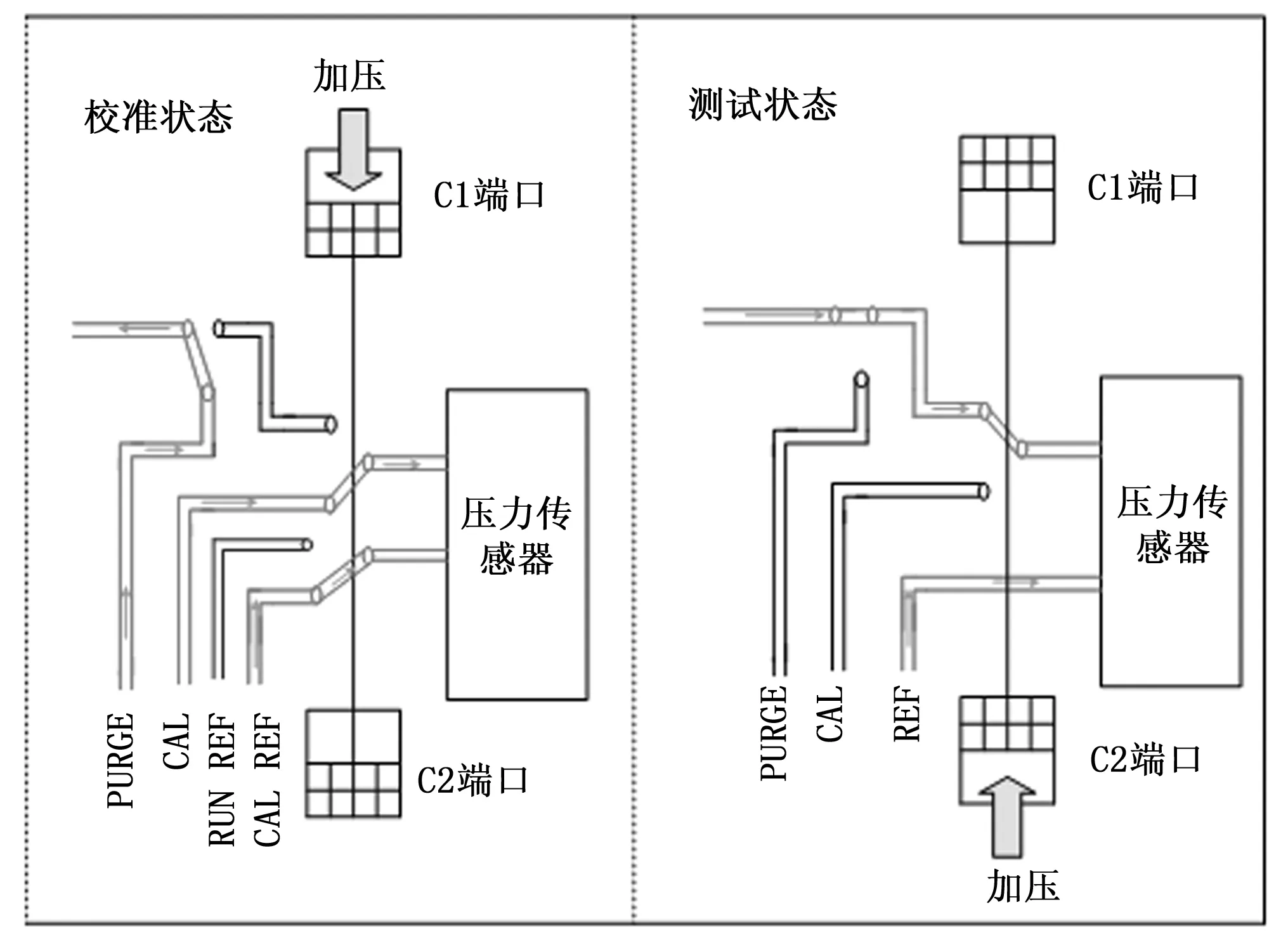

压力扫描阀的内部简要原理如图2所示,可通过设备内部的阀路控制,使得压力扫描阀具有测试和校准两个完全不同的工作状态。本文通过研究压力扫描阀的内部原理,分别对阀路控制端口C1、C2加压,使得压力扫描阀在测试和校准两个不同的工作状态下任意切换。如图2所示,当处于测试状态时,扫描阀内的压力传感器分别连接到各个测量端口上,压力参考端联通大气,各个通道独立测量。当处于校准状态时,阵列内的传感器均连接到公共的校准端口CAL位置,此时,扫描阀内集成的所有传感器的测试端和参考端在内部联通,由压力扫描阀的阀路特性可知,当内部阀处于校准位置时,对CAL端口施加的压力均可被集成的32或者64路压力传感器精确感知,这是压力扫描阀可以进行多通道校准的结构原理。

图2 扫描阀内部推阀控制原理图

2.2 校准前准备

2.2.1 校准数据采集软件的设计

飞行测压模块校准数据采集软件是针对系统主机编制的集通信、控制与数据采集功能于一体的专用软件。该软件基于Visual Basic 6.0平台进行设计开发。设置了系统触发、参数设置、状态检测及数据采集等多个功能模块。数据采集软件应用界面如图3所示。

图3 数据采集软件应用界面

系统主机具有一个以太网接口,采用TCP/IP传输协议与本地计算机网络通信。所有命令/响应信息和数据都嵌入有TCP报头。校准采用的PPC4标准压力控制器开放RS232端口及相应的指令集,通过串口使用设备标准指令与其通信,实现校准点的加压控制以及标准压力点的采集。系统上电后,可实现对压力扫描阀工作状态的阀位检测和所有测试通道压力数据的读取,还允许用户对飞行测压模块进行配置,如AD平均次数、采样率等,同时提供数据分析模块,供用户对测试数据进行回放、处理。

2.2.2 校准方案及配置

在对以压力扫描阀为核心的飞行测压模块校准之前,需配置一台读数精度不低于0.01%的标准压力源为系统校准提供标准压力,一个100 psi(计量单位,1 psi=6.895 kPa)左右的推阀气源来控制压力扫描阀的工作状态,一台配备了以太网卡的笔记本电脑,以及编制的校准数据采集记录软件实现模块校准数据的实时监控和记录。依据飞行试验压力参数校准标准,整个校准过程需保持稳定的温湿度环境。系统地面比对校准原理框图如图4所示。

图4 飞行测压系统地面校准原理图

本文采用多通道的校准方法实现对飞行测压模块的校准工作,依据地面校准原理图连接整个系统,采用已备好的外部推阀气源对C1端推阀加压,使扫描阀处于校准工作状态。配置型号为PPC4的标准压力控制器,依据测试范围选取校准点,标准压力控制器PPC4输出校准点指定的标准压力至扫描阀的CAL端,作为整个系统的输入物理量,压力扫描阀将压力转换为数字量发送给系统主机后经主机调制以网络包的格式发送并传输至计算机记录。通过建立记录数据与输入物理量的对应关系,得到每个通道压力传感器的校准曲线。

2.3 校准结果

以编号为322345的压力扫描阀为例,它内置32个压力传感器,测量范围为30 psi,在测量范围内等间距的选取0 psi、5 psi、10 psi、15 psi、20 psi、25 psi、30 psi七个压力点[9]。依据试飞参数测试校准标准,按照压力点的选取通过控制标准压力源依次加压,每个通道在每一个校准点采集记录500次数据,正反行程单次循环校准。根据记录数据,计算出压力扫描阀的基本误差[10],如表1所示。

表1 压力扫描阀(编号322345)的基本误差

3 不确定度分析

测量不确定度是表征合理地赋予被测量之值的分散性,与测量结果相联系的参数,由于飞行测压系统的校准实验过程中不可避免的存在影响测量结果的误差,分析每一个误差分量对测量结果造成的影响具有重要意义。

3.1 概述

飞行测压模块的核心是压力扫描阀,由于目前国内没有压力扫描阀相关的国家军用标准、国家标准以及行业规范等。本文针对飞行试验压力分布测试需求,采用JJG860-2015《压力传感器静态检定规程》、JJG875-2005《数字压力计检定规程》及JJF1059.1-2012《测量不确定度评定与表示》对校准过程进行控制以及对校准结果进行不确定度评定。

由于测量误差的存在,用不确定度分析来衡量测量结果的可靠程度,用自由度来衡量该不确定度分析的可靠程度,自由度越大,不确定度的分析越可靠[11]。

3.2 数学模型

压力扫描阀内集成的各个传感器,在校准过程中每个校准点正反行程各采集500次数据,将采集到的1 000个数据剔除粗大误差后的平均值作为传感器示值,将各个通道传感器的示值与标准压力控制器PPC4的示值之差作为该通道的示值误差[12]。

3.3 不确定度来源

通过对校准过程进行分析,得到地面校准过程中可能导致测量不确定度来源的分量。

3.3.1 由于测量的重复性引入的标准不确定度(A类)

以表1所示的编号为322345,测量范围为30 psi的压力扫描阀为例。在7个校准点,22 400个正反行程的校准数据中,第31通道的传感器在25 psi的校准点上出现了最大的测试偏差。所以抽取该通道传感器在25 psi的1 000个校准数据(数据样本如图5所示),来分析由测量的重复性引入的A类标准不确定度。

先求出选取的1 000个校准数据的平均值:

图5 322345单元在25 psi的校准数据

应用Bessel公式计算单次测量的不确定度(n=1000):

平均值的标准不确定度为:

自由度:v1=1000-1=999

3.3.2 由标准压力控制器PPC4引入的不确定度(B类)

标准压力控制器PPC4内有两个标准传感器(-15~15 kPa、0~350 kPa),本次校准实验只使用了测量范围为350 kPa的传感器。依据国防科技工业第一计量测试研究中心(北京304所)给出的校准证书,350 kPa的标准压力传感器,包含因子k=2时的扩展不确定度U=0.012 kPa,则该标准源引入的不确定为:

估计方差:u22= 7.57×10-7psi2

该不确定度分量的估计可靠性非常高,其自由度v2→∞。

3.3.3 由主机测量分辨率引入的不确定度(B类)

估计该不确定的可靠程度为90%,它的自由度为:

3.4 合成不确定度

上述三项不确定度来源均不相关,合成标准不确定度的为:

该合成标准不确定度的自由度为:

3.5 扩展不确定

取置信概率p=95%,在服从t分布的条件下,其包含因子为1.96,拓展不确定度为:

U=k×u=0.000 39 psi

4 工程应用

4.1 压力分布机载测试系统构建

压力分布机载测试系统由飞行测压模块和机载采集记录设备组成。机上改装时在测压表面开孔,将压力引入安装在结构内部的扫描阀模块,将压力转换为数字量发送给系统主机后经主机调制以网络包的格式发送至机载采集记录设备实现与其他飞行参数的同步。在实现机翼表面压力数据实时测量、传输、采集、记录的同时,还可将关键测点的数据通过PCM遥测下传到地面监控大厅,供试飞课题人员实时处理和监控。其构建方案如图6所示。

图6 压力分布机载测试系统

4.2 试飞数据

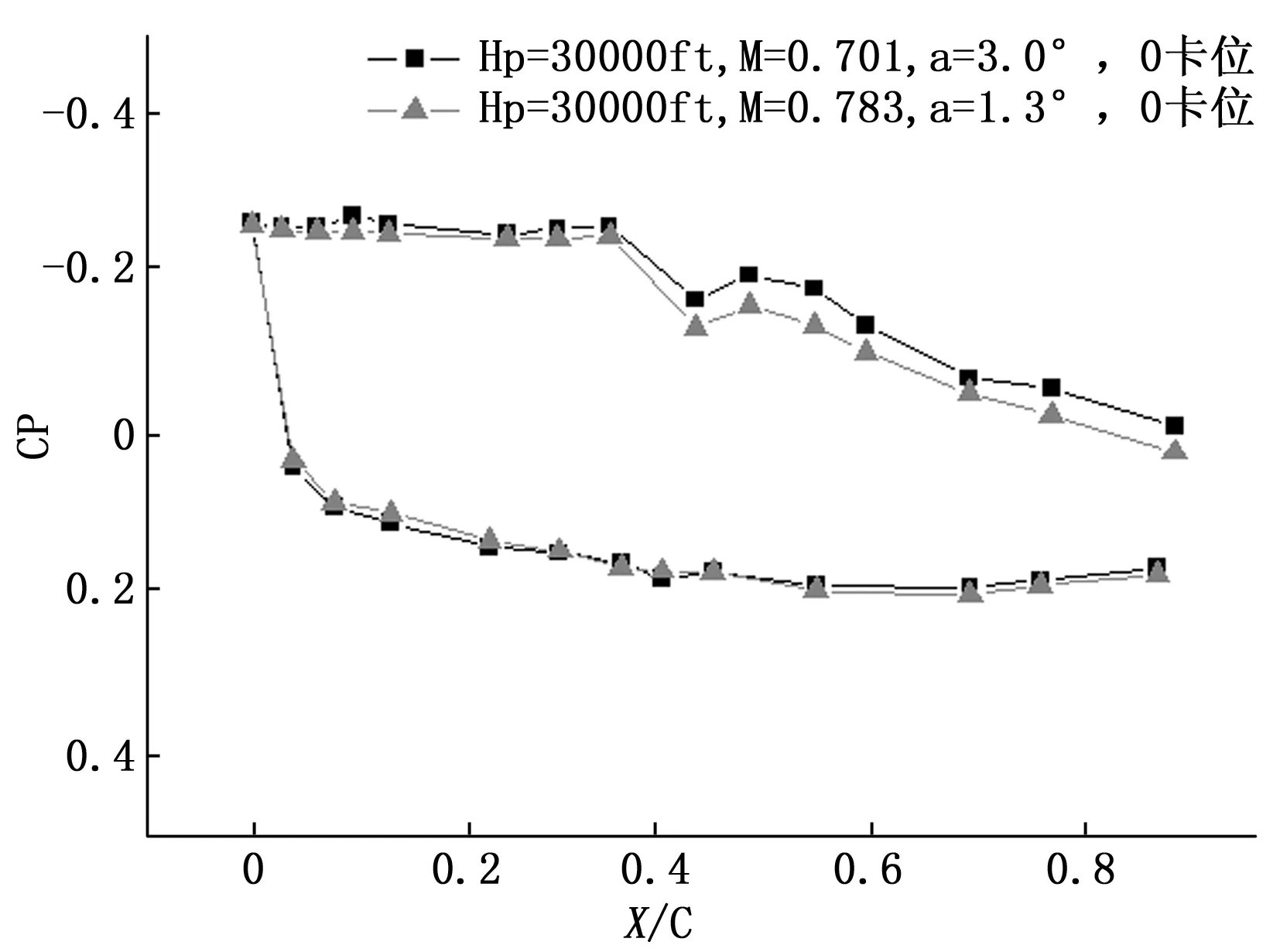

将飞行测压模块进行机上安装,采用系统内的一个扫描阀单元对襟翼上下表面的28个测点进行压力分布测量,经过飞行试验验证,襟翼相同卡位不同巡航状态下压力分布测量结果如图7所示。

图7 压力分布测量结果

数据结果表明,经过校准后的飞行测压模块的测试数据稳定,具有良好的工程应用性。0卡位巡航构型下,在高度相同,马赫数、机身迎角差异较大的条件下,襟翼弦向压力分布结果整体差异不明显,仅在上表面的扰流板覆盖区之后略有偏差,其他部分的数据重复性良好。

5 结束语

目前。国外飞行载荷测量已由应变法向压力分布测量的方向发展,以压力扫描阀为核心的“打孔法”是目前较为常用的测试方法。飞行测压模块以集成了多个传感器阵列的压力扫描阀为核心,是采用“打孔法”开展压力分布测试的关键测试设备。为确保其测试精度,实现测试参数的量值溯源,本文基于系统内部结构和功能设计,通过原理分析,开展了飞行测压模块的地面校准,机载配套以及飞行试验应用技术研究。研究结果表明,飞行测压模块精度满足压力分布科目测试需求,其测试数据有效可靠,为某型机机翼结构强度计算以及飞行载荷分析提供准确的数据支撑,取得良好的应用效果。